車輪軋制主輥開裂原因

浦 紅, 方 政, 劉學華, 牟祖茂, 程志遠

(馬鋼股份有限公司技術中心 軌道交通關鍵零部件先進制造技術國家地方聯合工程中心, 馬鞍山 243000)

某廠生產的車輪軋制主輥(以下簡稱軋輥)在服役不到1 d就發生了徑向開裂。軋輥材料為球墨鑄鋼,軋輥呈環狀主要用于車輪踏面軋制,服役時,工作面與紅鋼接觸。

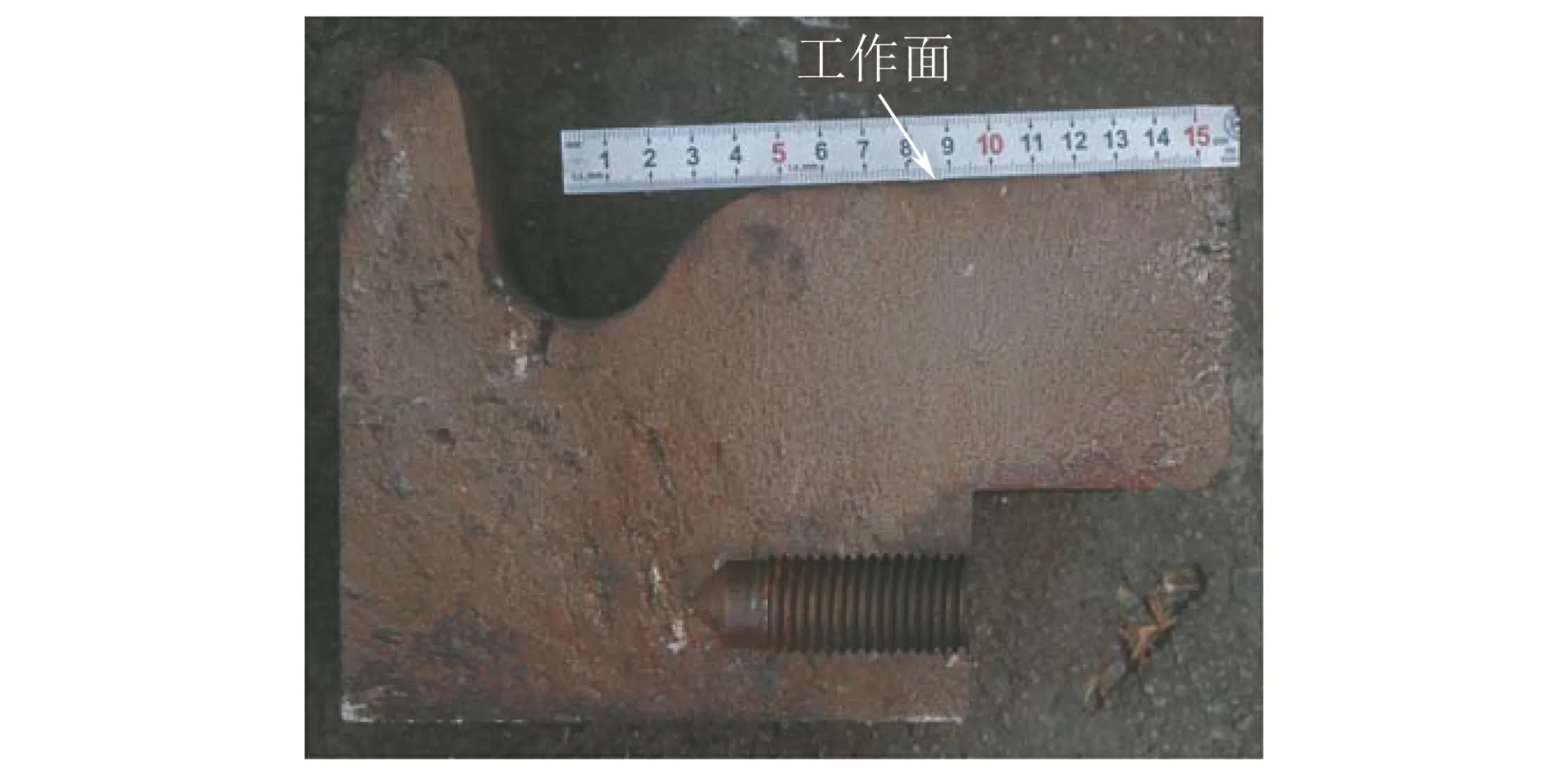

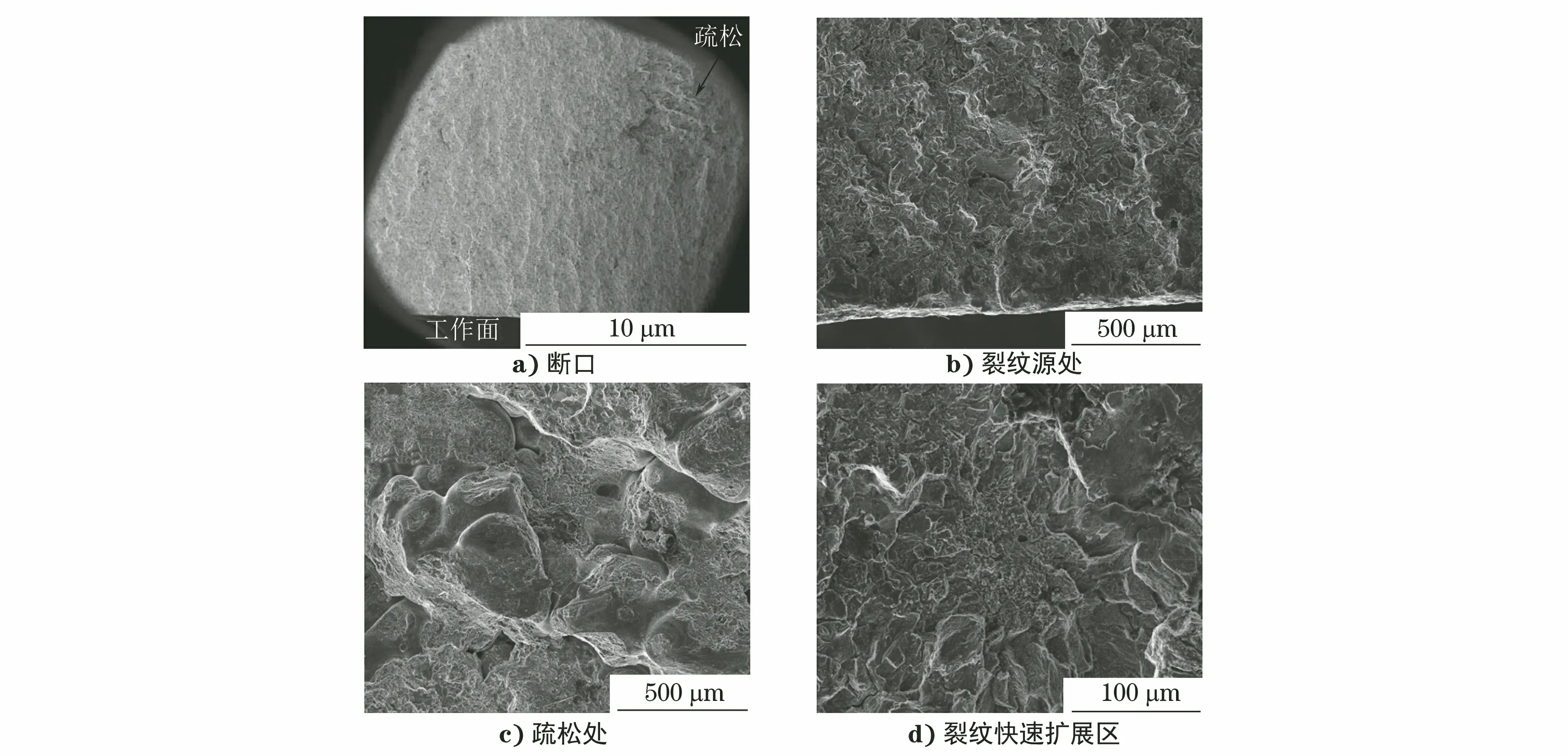

失效軋輥斷裂起源于工作面表面,起裂后迅速向內擴展,發生徑向開裂。開裂面平坦,表面銹蝕呈紅褐色,呈脆性斷裂特征,裂紋快速擴展區占開裂面的絕大部分區域。開裂面宏觀形貌如圖1所示。為查找軋輥的開裂原因,在軋輥開裂處取樣進行理化檢驗分析。

圖1 軋輥開裂面宏觀形貌Fig.1 Macro morphology of cracking surface of the mill roll

1 理化檢驗

1.1 取樣

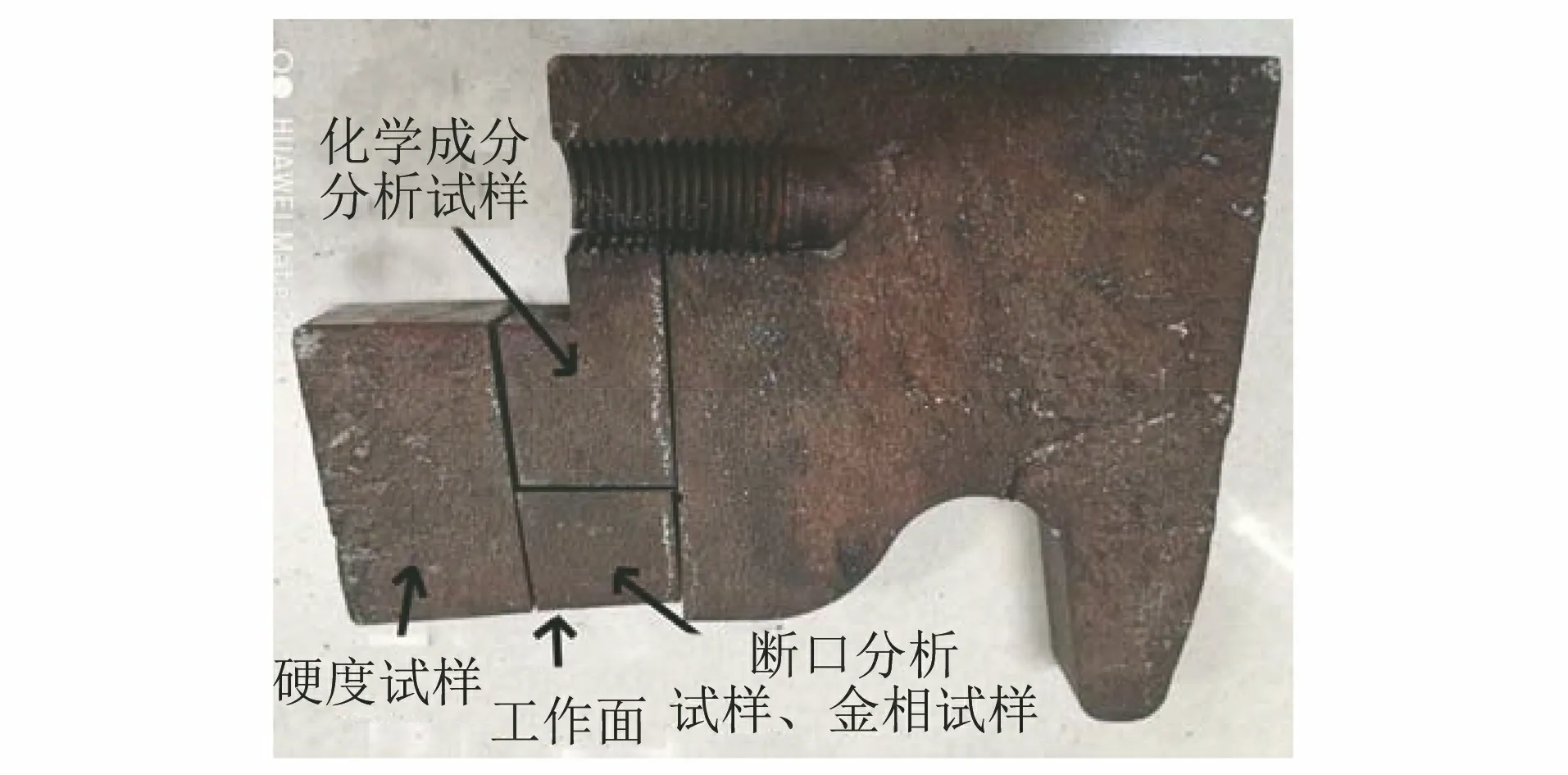

在軋輥開裂處取樣,對試樣進行斷口分析、金相檢驗、化學成分分析、硬度測試,取樣示意圖如圖2所示。在開裂處附近取樣進行低倍檢驗。

圖2 對軋輥的取樣示意圖Fig.2 Sampling diagram of the mill roll

1.2 化學成分分析

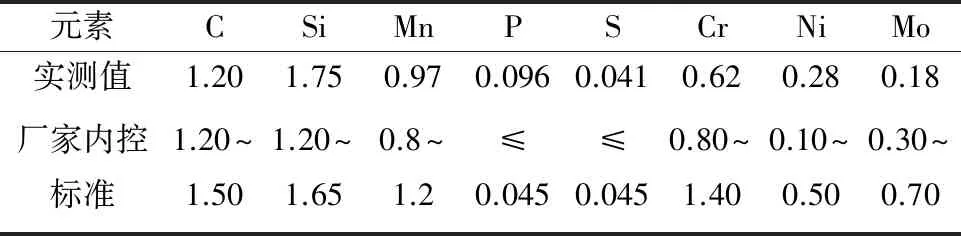

軋輥化學成分分析結果見表1,其化學成分與廠家提供的成分存在一定差異,鉻、鉬元素低于廠家提供的內控標準;硅、磷元素高于廠家提供的內控標準。

表1 軋輥的化學成分(質量分數)Tab.1 Chemical compositions of the mill roll (mass fraction) %

1.3 硬度測試

軋輥近工作面斷面硬度平均值為273 HBW,硬度偏軟,硬度測試結果見表2。

表2 軋輥近工作面的開裂面的硬度測試結果Tab.2 Hardness test results of cracking surface near working face of the mill roll HBW

1.4 低倍檢驗

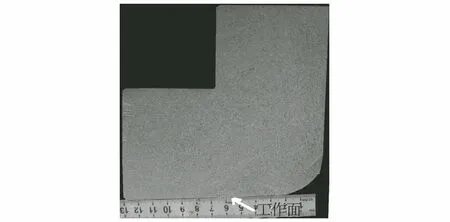

采用質量比為1…1的工業鹽酸水溶液浸蝕軋輥橫斷面低倍試樣,觀察其低倍形貌,如圖3所示。可見軋輥橫斷面的枝狀晶明顯,為鑄態組織。

圖3 軋輥橫斷面的低倍形貌Fig.3 Macro morphology of transverse section of the mill roll

1.5 斷口分析

在軋輥工作面處取樣進行掃描電鏡(SEM)斷口分析,如圖4所示。可見開裂起源于工作面表面,表層疲勞區最深約0.3 mm,其他區域為裂紋快速擴展區。斷口上工作面附近可見疏松缺陷,裂紋快速擴展區微觀形貌以準解理斷裂+沿晶斷裂為主,局部區域可見韌窩,韌窩處可見顆粒狀碳化物。

圖4 軋輥開裂面微觀形貌Fig.4 Micro morphology of cracking surface of the mill roll: a) fracture surface; b) at crack source; c) at loose zone; d) rapid crack propagation zone

1.6 金相檢驗

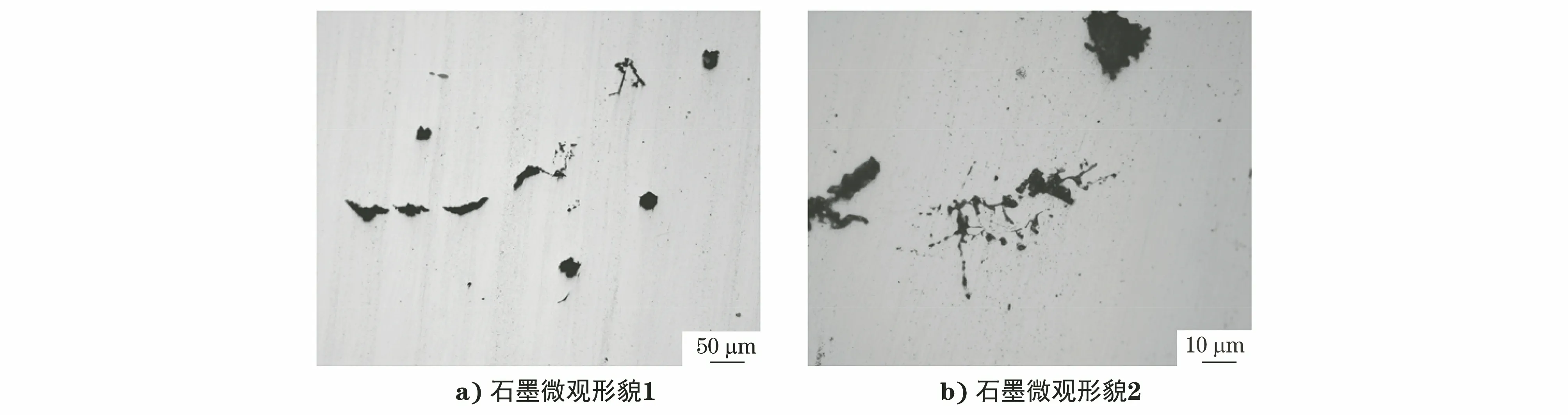

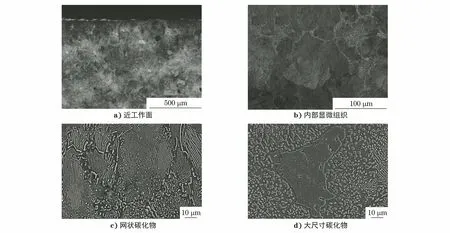

對斷口試樣進行金相檢驗,檢驗面為斷口面,如圖5和圖6所示。可見試樣上有較多石墨,石墨為不規則形狀,尺寸大小不一。石墨大小級別為6級,球化級別為5級。工作面表層有白亮層,試樣顯微組織很不均勻,呈枝晶狀分布,為珠光體+碳化物+石墨。碳化物數量不多且分布不均勻,枝晶間隙數量多,枝晶桿處數量少。碳化物主要呈大塊狀、桿狀、顆粒狀,部分碳化物分布在晶界上呈斷續網狀。

圖5 軋輥開裂面上的石墨微觀形貌Fig.5 Micro morphology of graphite on cracking surface of the mill roll: a) micro morphology 1 of graphite; b) micro morphology 2 of graphite

圖6 軋輥的顯微組織形貌Fig.6 Microstructure morphology of the mill roll: a) near working surface; b) internal microstructure; c) network carbide; d) large size carbide

2 分析與討論

球墨鑄鋼是近年來開發出的一種新型工程材料, 用其制造的軋輥具有較長的使用壽命, 在軋制領域得到了越來越廣泛的應用, 被認為是替代冷硬球鐵和合金鍛鋼的優良材料。球墨鑄鋼能將普通高碳鋼與球墨鑄鐵的優點結合起來, 并改善這兩種材料的不足之處。球墨鑄鋼的化學成分一般屬于過共析鋼范圍, 通過對鋼液的適當球化處理,鑄態組織中獲得一定數量的球狀石墨及碳化物,具有良好的強度、抗磨性和熱疲勞性能。鋼液化學成分控制良好, 是保證得到特定球墨組織和良好性能的基礎。球墨鑄鋼顯微組織主要由珠光體基體+碳化物、石墨第二相組成, 材料成分、孕育、熱處理等均是通過改變材料組織來影響材料的耐磨性、熱疲勞性和抗熱裂性。控制碳化物和石墨的數量、形態及分布是防止球墨鑄鋼材料開裂失效的關鍵。

該軋輥化學成分不符合廠家內控標準要求。硅、磷元素含量高于廠家內控標準要求,鉻、鉬元素含量低于廠家內控標準要求。硅元素可降低碳化物的形成傾向,促進碳以石墨的形式析出,但量太多時會增大基體脆性。磷在球墨鑄鋼中是有害元素,應盡可能降低含量。鉻、鉬為碳化物形成元素,含量少會使球墨鑄鋼中碳化物數量減少,硬度降低。

該軋輥為未經熱處理的鑄態組織,其顯微組織不佳,存在枝晶偏析嚴重,石墨尺寸大小不均且球化不良,碳化物數量少且不均勻,局部碳化物網狀等組織缺陷。碳化物作為硬質相能有效抵抗接觸應力和低周應力, 顯著增加材料強度和耐磨性。石墨相一方面能顯著增加材料的耐磨性, 另一方面石墨作為良導體,可以使軋輥工作時內部溫度梯度變小,減小熱疲勞應力, 此外, 其還具有阻止裂紋擴展的作用。該軋輥碳化物數量少會降低材料的硬度,軋輥石墨球化不良、石墨相多且不均勻、碳化物呈網狀分布會降低材料強度,易導致裂紋萌生擴展。

3 結論及建議

該開裂軋輥化學成分不符合內控要求,并且軋輥組織的顯微組織不佳,工作面附近還存在疏松缺陷。不恰當的化學成分、不良的組織狀態和內部缺陷使其抗熱裂性能和抗熱疲勞性能下降,導致軋輥服役極短時間就發生失效。

建議通過恰當的熱處理工藝,使軋輥獲得良好的組織狀態和力學綜合性能,提高使用壽命。可采用高溫擴散退火,消除晶內偏析,使成分均勻化,消除網狀碳化物。 采用正火處理,使軋輥的基體組織獲得細片狀珠光體,改變碳化物的形態及分布,從而使軋輥具有良好的綜合性能。采用回火處理,消除殘余內應力,獲得所需的硬度。