寬溫域下氟醚橡膠的加速老化行為和機理研究

余成明,彭旭東,江錦波,馬藝,王玉明

(浙江工業大學機械工程學院,浙江杭州310014)

引 言

氟醚橡膠是分子中存在醚鍵的氟化合物,醚鍵的引入改善了低溫性能。氟醚橡膠有著極佳的耐高低溫、耐化學介質、力學性能、阻燃性、電絕緣性等,問世之初就被應用于航空航天的密封系統,隨后廣泛用于化工、石油、原子能、半導體等領域[1-2]。氟醚橡膠作為密封件材料,常常面臨寬溫域或溫度交變、高壓力、多介質的復雜惡劣工作環境,在長期使用過程中易老化,導致密封性能下降。因此,通過加速老化試驗,研究并揭示氟醚橡膠的性能變化規律及其老化機理具有重要意義。

近年來,國內外學者對氟醚橡膠耐介質、耐熱性及高低溫老化特性開展了一系列研究。其中,耐介質試驗采用液壓油、潤滑油、燃油等不同介質開展浸泡老化試驗[3-6],結果表明氟醚橡膠在180℃的高溫下仍能保持優異的耐油性能;關于氟醚橡膠的熱重分析結果表明,氟醚橡膠耐熱性能良好,至400℃才發生熱分解,此時主要伴隨無規則斷鏈、脫氟化氫、脫除CF2等化學反應[7-8]。國內外學者[9-14]還研究了氟醚橡膠的高低溫特性及老化前后的結構變化,發現氟醚橡膠低溫特性明顯優于氟橡膠,而高溫特性與氟橡膠相當。上述研究大多只是單方面討論高溫或低溫條件下氟醚橡膠老化前后的物理變化或化學變化,忽視了物理和化學兩種老化之間的聯系。本文基于航空環境的特殊性,在寬溫域(-40~225℃)條件下開展了國產氟醚橡膠FM-1D在航空潤滑油中加速老化特性的研究,以揭示氟醚橡膠在溫度和潤滑油共同作用下的老化機理。研究結果可為氟醚橡膠密封件的設計和使用提供指導。

1 試驗

1.1 材料與儀器

材料:試驗所用的氟醚橡膠由西北橡塑研究設計院有限公司提供,膠料牌號為FM-1D,由四氟乙烯、偏氟乙烯以及全氟甲基乙烯基醚共聚而成。試驗介質4050航空潤滑油,生產廠家為中航航特潤滑科技有限公司。

儀器:換氣式高溫老化箱,GP/HT-225,上海廣品;高低溫交變濕熱試驗箱,BG/TH-225,上海廣品;電子分析天平,ME104,瑞士METTLER TOLEDO;LX-A邵氏硬度計,艾德堡;電子式萬能試驗機,WDW-50,蘇州檢卓;壓縮永久變形鋼制限制器,ZY-1014;場發射掃描電鏡,ΣIGMA,德國蔡司;能量色散X射線能譜儀,Nano XFlash Detector 5010,德國Bruker;傅里葉變換全反射紅外光譜儀,Nicolet 6700,美國賽默飛世爾科技公司;熱重分析儀,STA 449 F3 Jupiter,德國耐馳;差示掃描量熱儀DSC Q20,美國TA。

1.2 老化試驗流程

老化試驗按GB/T 2941—2006《橡膠物理試驗方法試樣制備和調節通用程序》進行。將試樣浸泡在潤滑油中,放入老化箱內,在-40℃、-25℃、23℃、100℃、150℃、200℃、225℃等7種溫度下分別老化1、3、7、14、21、28和35 d,試樣放置的位置符合標準相關要求。老化完成后,將試樣從老化箱中取出,并按照國標規定在標準實驗室溫度下放置30 min,之后清洗裝袋備用。

1.3 交聯密度測定

采用平衡溶脹法測定各不同老化程度橡膠的交聯密度。取質量相近的各樣品,稱量質量(Ma)后充分浸沒于丙酮中,在25℃溫度下充分溶脹72 h,取出用濾紙迅速擦干表面溶劑,稱量溶脹后的樣品質量(Mb)。應用Flory-Rehner公式[式(1)]計算交聯密度(Ve):

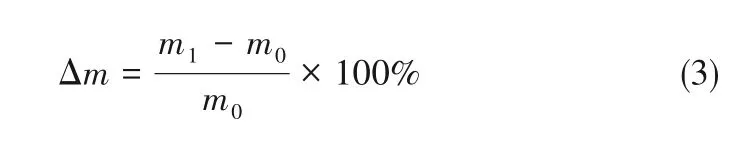

式中,Vr為溶脹試樣中橡膠的濃度;V為丙酮的分子體積;χ為聚合物與溶劑的相互作用參數。

一般情況下,據文獻可查得χ的值,因此通過溶脹實驗求得Vr代入式(1)便可求得交聯密度。目前,有關氟醚橡膠-溶劑體系的相互作用參數值未見報道,而Vr與Ve又可視為線性關系,所以可以采用Vr作為表征交聯密度的特征值[15-16],計算見式(2)。

式中,ρa為丙酮的密度,g/cm3;ρb為橡膠基體的密度,g/cm3。

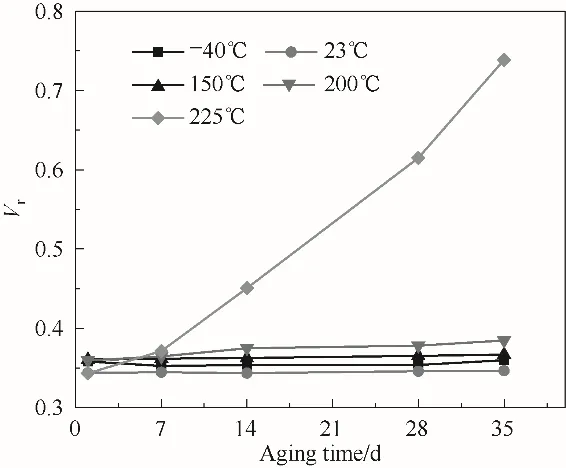

1.4 質量變化率

采用電子分析天平(精度0.1 mg)測量老化前后氟醚橡膠試樣的質量。質量變化率計算見式(3):

式中,m0為樣品老化前的質量,g;m1為樣品老化后的質量,g。

1.5 力學性能測試

按GB/T 531.1—2008《硫化橡膠或熱塑性橡膠壓入硬度試驗方法第1部分:邵氏硬度計法》,采用邵氏硬度計分別測量老化前后試樣的硬度值,硬度變化率采用類似式(3)來定義;按GB/T 528—2009《硫化橡膠或熱塑性橡膠拉伸應力應變性能的測定》,采用電子萬能試驗機完成試樣的拉伸性能測試。拉伸速度設定為500 mm/min,聯機得出應力-應變曲線,計算拉伸強度及拉斷伸長率;按GB/T 7759—2015《硫化橡膠或熱塑性橡膠壓縮永久變形的測定》,采用壓縮永久變形限制器測量壓縮永久變形。

1.6 拉伸斷口表面形貌及元素分析

通過掃描電子顯微鏡(SEM)觀察不同老化條件下拉伸試樣的斷面形態,并通過X射線能譜儀對局部區域的元素含量進行分析,以期從微觀角度探究老化后力學性能變化的原因。

1.7 FTIR分析

通過傅里葉變換衰減全反射紅外光譜(ATRFTIR)考察不同老化程度氟醚橡膠官能團的變化,以檢測老化過程中試樣的氧化程度及結構變化。

1.8 熱重分析

通過熱重分析(TGA)測定老化前后試樣的熱穩定性。在氮氣的氛圍下,以20℃/min的速率將樣品從0℃升溫至600℃,獲得加熱過程中質量殘余率與溫度的關系曲線。

1.9 DSC分析

通過差示掃描量熱法(DSC)測定老化前后試樣的玻璃化轉變溫度。在氮氣的氛圍下,設定測試溫度為-80℃,先將樣品從-80℃升至120℃,然后降溫至-80℃,最后再從-80℃升至120℃,整個過程溫度變化速率均為20℃/min。記錄第2次升溫過程的曲線。

2 結果與討論

2.1 交聯密度

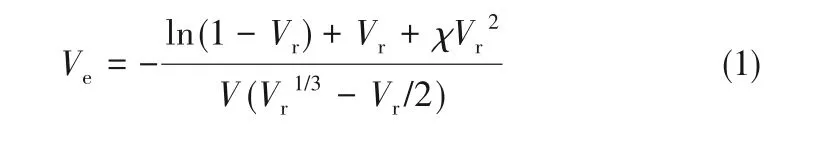

圖1給出了不同老化溫度下FM-1D交聯密度特征值的時變曲線。可以看出,在低溫及常溫老化過程中,Vr穩定保持在0.34~0.35這一較低水平;高溫環境下(150℃及以上),隨著老化時間的增加,Vr逐漸增大,且這種趨勢隨溫度升高呈明顯態勢,原因是高溫賦予了分子鏈更多的能量,促進了分子的不定向運動,大分子鏈容易斷裂或降解為小分子鏈并發生進一步的交聯反應;溫度升至225℃時,Vr在老化1~7 d尚為正常,而當老化時間超過7 d之后急劇增大,14 d增至0.45,35 d達0.74,此時橡膠交聯程度劇增,分子鏈間過度交聯。

圖1 不同溫度下FM-1D交聯密度特征值的時變曲線圖Fig.1 Eigenvalue of crosslink density varying with time for FM-1D at different aging temperatures

2.2 質量變化率

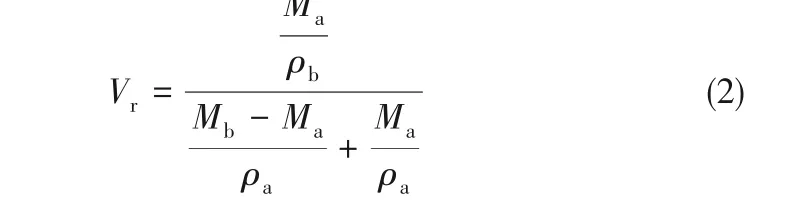

圖2所示為不同老化溫度下FM-1D質量變化率的時變曲線。可以看出,除225℃以外,整個老化試驗過程中質量變化平穩增加,溫度越高,質量變化率越大。以老化35 d為例,FM-1D在常溫和低溫下的質量變化率很小,最大僅增加了0.26%。質量變化率最大的工況為:200℃下老化35 d,其值為2.94%,是常溫時的11.3倍,100℃的1.75倍。由此可見,溫度會對浸油狀態下橡膠質量變化產生一定影響。當老化溫度為225℃時,FM-1D的質量變化率在老化1~7 d尚為正值,表明膠料經老化質量增加,而當老化時間超過7 d后質量變化率Δm轉變為負值,表明膠料質量不增反減,比如:14 d時Δm為-3.12%,35 d時為-8.72%。因此,從質量變化率分析看,在溫域-40~200℃老化35 d的過程中以及225℃下老化7 d內,FM-1D耐介質性能保持優良。

圖2 不同溫度下FM-1D質量變化率的時變曲線圖Fig.2 Masschanges with aging time at different temperatures for FM-1D

浸油時,橡膠基質具有膨脹的趨勢,其溶脹可歸因于溶劑的吸收以及聚合物鏈的松弛[17]。當老化處于0℃以下時,試驗過程中明顯觀察到潤滑油黏度增大,此時分子運動極其緩慢,不易侵入橡膠,質量基本不變。隨著老化溫度的升高(23~200℃),分子運動變得劇烈,橡膠分子鏈松弛、斷裂等現象呈加劇趨勢,間距逐漸增大,使得油分子更加容易侵入橡膠基體,導致質量變化率增大。而當老化溫度達225℃時,橡膠交聯程度劇增,空間網絡結構變得致密,使得橡膠表面孔徑減小,從而限制了其對溶劑的吸收,橡膠溶脹因此逆轉減小[18];此外,高溫環境加速了脫氟化氫反應,導致橡膠質量急劇減小。

2.3 力學性能

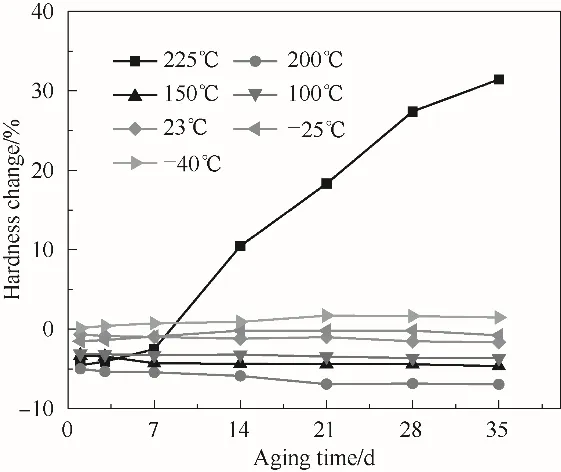

2.3.1 硬度 圖3所示為不同老化溫度下FM-1D硬度變化率的時變曲線。可以看出,-40℃時,FM-1D的硬度變化率和硬度呈略增趨勢;而在-25~200℃時,FM-1D硬度變化率和硬度呈微減趨勢,且這種趨勢隨溫度升高呈明顯態勢。但是,當溫度升至225℃時,FM-1D硬度變化率總體上首先小幅下降,當老化時間超過7 d后開始由負變正,35 d達31.42%,硬度值增加了22度,此時橡膠明顯變硬發脆。

圖3 不同溫度下FM-1D硬度變化率的時變曲線Fig.3 Hardness changes with aging time at different temperatures for FM-1D

在極低老化溫度-40℃下,潤滑油幾近凍結,橡膠表面受其影響發生硬化。而當老化溫度處于-25~200℃時,隨著侵入橡膠基體油分子的增多,降解反應加劇,分子鏈斷裂增加,使得分子鏈間距增大,內部分子鏈活動范圍變大,導致橡膠膨脹軟化,硬度下降。溫度升至225℃時,分子鏈間過度交聯,橡膠結構變得更加致密,宏觀表現為變硬發脆。綜上所述,就硬度而言,在-40~200℃溫度范圍,FM-1D與4050潤滑油相容性好,且在225℃高溫下適宜中短期使用。

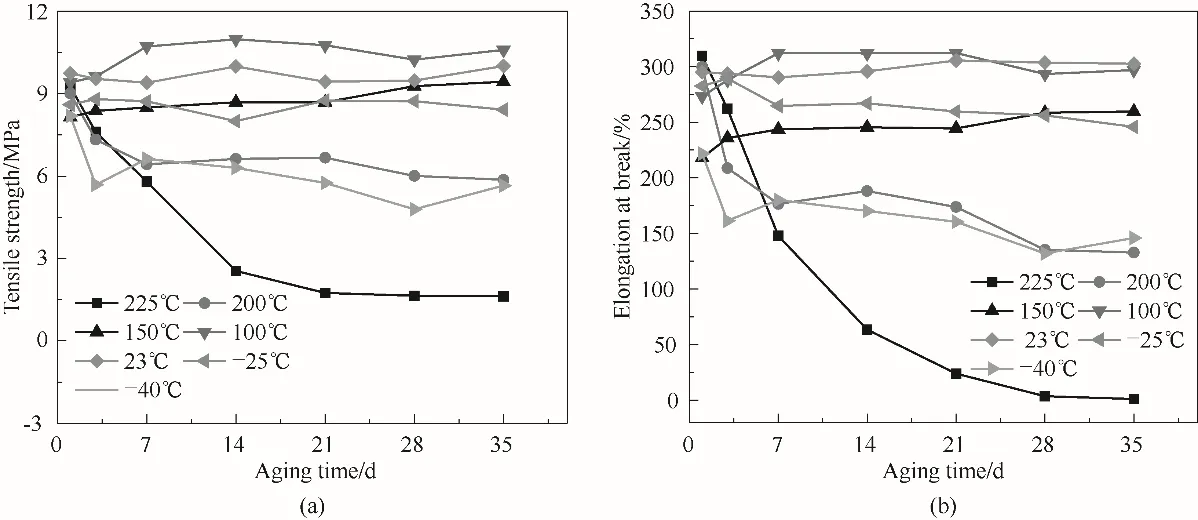

2.3.2 拉伸性能 圖4示出了在不同老化溫度下FM-1D的拉伸強度和拉斷伸長率隨時間的變化曲線。可以看出,-25℃時拉伸強度基本保持穩定,而-40℃下老化不超過7 d時對應的拉伸強度先降后升,超過7 d則呈緩慢下降趨勢;當老化溫度為23~150℃時,拉伸強度變化平緩,整體上略有上升;當老化溫度上升到200℃及以上時,拉伸強度在老化初期快速下降,之后趨緩,其中200℃下老化時間超7 d、225℃下超14 d對應的降幅趨緩。一般情況下,在壽命預測和工程應用中,當拉伸強度降低至初始值的50%時,可以判定材料失效。200℃下老化35 d橡膠的拉伸強度由原始值的10.01 MPa降為5.87 MPa,降幅為41.36%,可以判定橡膠未完全失效;225℃下老化7 d后的拉伸強度降至5.80 MPa,橡膠尚未完全失效,而老化14 d后拉伸強度驟降至2.55 MPa,降幅達74.53%,此時材料完全失效。

圖4 不同溫度下FM-1D拉伸強度、拉斷伸長率的時變曲線Fig.4 Changes of tensile strength and elongation at break with aging time at different temperatures for FM-1D

圖5示出了不同老化時間下FM-1D拉伸強度和拉斷伸長率隨老化溫度的變化曲線。可以看出,隨著老化溫度的升高,拉斷伸長率與拉伸強度呈現先增后減的相似變化規律,轉折溫度為100℃左右。當老化溫度超100℃和超150℃時,FM-1D的拉伸性能受影響基本相近,而當老化溫度超200℃時影響明顯加劇,呈急劇下降態勢。

圖5 不同老化時間下FM-1D拉伸強度、拉斷伸長率隨溫度的變化曲線Fig.5 Changes of tensile strength and elongation at break with aging temperature at different times for FM-1D

橡膠的拉伸強度與交聯密度和添加劑含量密切相關[19-21]。上述現象是油擴散、交聯密度變化、添加劑轉移和聚集共同作用的結果。當老化溫度為23~150℃時,橡膠內部分子鏈間進一步交聯,交聯點增加,此階段,分子鏈的交聯點在基體中分布相對均勻,適度地提高交聯度可以有效地分散和傳遞外部拉力,拉伸強度略有改善。200℃以上老化溫度對應的力學性能劣化明顯,主要原因是分子鏈的過度交聯,使橡膠基體中交聯點分布失衡,阻礙了分子鏈的正常滑動,在拉伸過程中,橡膠基體不同區域之間受力失衡,局部區域受力過大,產生應力集中,導致拉伸強度下降[22]。當處于低溫老化時,結合后續的DSC分析結果可知,-40℃已低于橡膠的玻璃化轉變溫度,老化過程中橡膠呈玻璃態,分子鏈段運動被凍結,力學性質與小分子玻璃差不多。雖然玻璃化轉變是一個可逆的過程,但是受潤滑油影響,橡膠在此過程中會產生一些不可逆的變形,導致了力學性能的下降。綜合上述分析結果,應避免FM-1D在200℃以上高溫以及-40℃及以下的低溫長期使用。

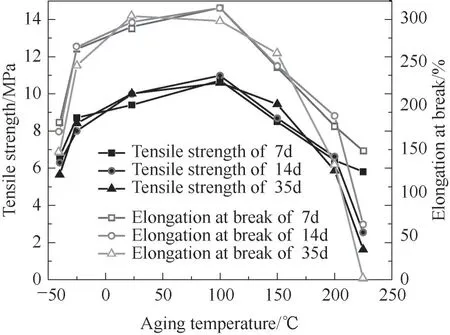

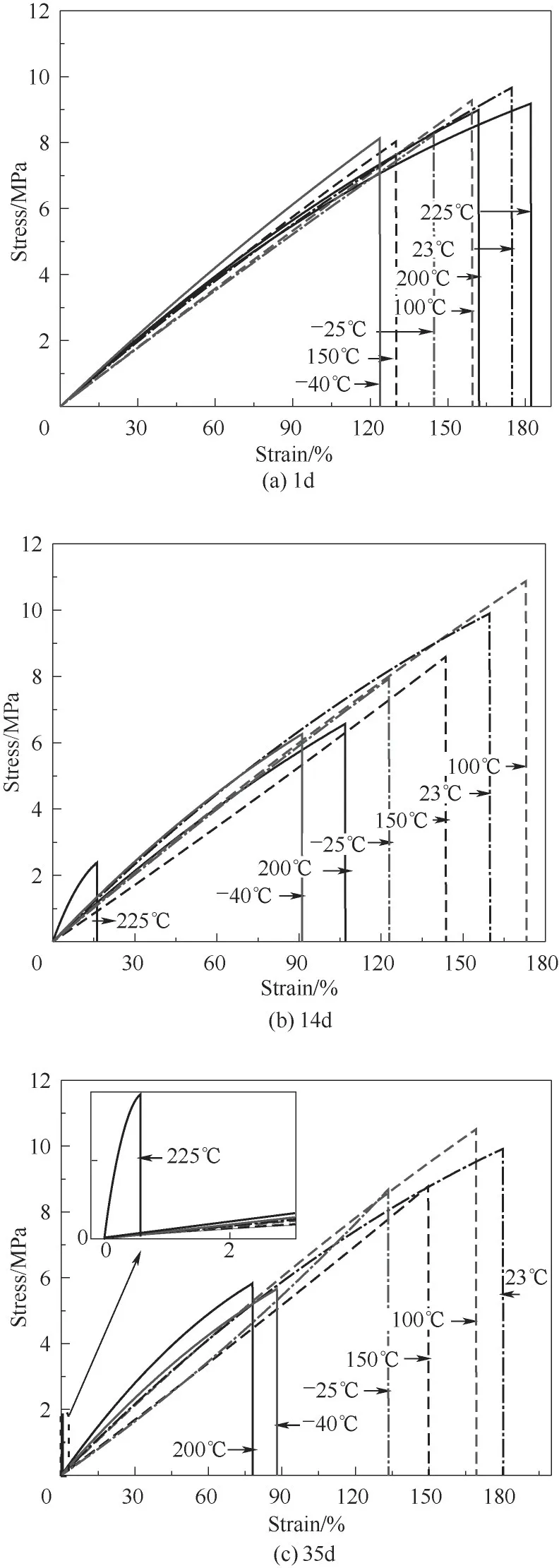

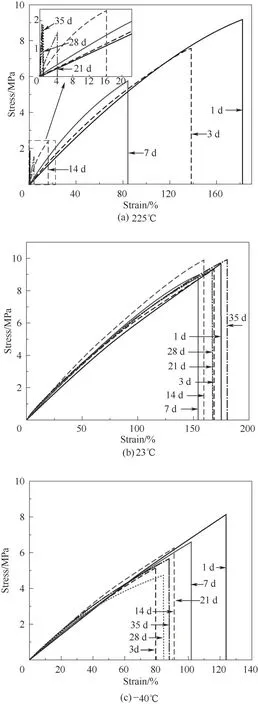

2.3.3 應力-應變曲線 圖6示出了不同老化時間下老化溫度對FM-1D應力-應變曲線的影響。一般地,依據不同的應力-應變曲線特征,聚合物材料的力學性能可分為5種:硬而脆、硬而韌、硬而強、軟而韌以及軟而弱[23]。可以看出,老化1 d時,各溫度對應的曲線斜率及峰值應力相差較小。老化14 d時,相較于23℃,225℃對應的曲線斜率明顯增加,拉斷時的應變值減小至16%,曲線符合硬而脆的特征;其他曲線斜率稍有下降,高溫下降明顯,材料表現出軟而韌的拉伸特征;拉斷時的應變值總體減小,低溫減小明顯,說明FM-1D高溫老化后軟化,低溫老化后硬化,與圖3所示的硬度變化規律吻合。老化35 d時,各曲線差異顯著:200℃時,應力和拉斷時的應變值下降明顯,分別降至5.83 MPa和78%,材料表現出一定的脆性;225℃時,應變值陡降至0.57%,材料表現出極高的脆性,幾乎無法抵抗拉伸,拉伸試驗瞬間發生明顯的脆斷現象;-40℃時,曲線斜率稍有增加,拉斷時的應變值只有87%,相較于23℃下降了93%,橡膠發生硬化,表現出硬而強的拉伸特征。

圖6 老化時間1、14和35 d下FM-1D應力-應變隨溫度的變化曲線Fig.6 Stress-strain curves of different temperaturesfor FM-1Dat 1,14 and 35 d

不同老化溫度下老化時間對FM-1D應力-應變曲線的影響如圖7所示。可以看出,隨著老化時間的增加,低溫曲線斜率先增后減,高溫曲線斜率明顯增大,拉斷時的應變值逐漸減小。225℃對應的曲線很好地反映了材料逐漸從“軟而韌”變成“硬而脆”的過程,主要表現為:應力和拉斷時的應變值在老化7 d時分別下降37.3%和53.9%,老化14 d時分別下降74.1%和91.2%,此時依據拉伸強度數據分析可斷定橡膠已完全失效。總而言之,極端溫度會對氟醚橡膠應力-應變曲線產生一定影響,高溫影響更加顯著,并在一定溫度下對試樣造成根本性破壞,老化一定程度后材料將不再表現出良好的超彈性。

圖7 老化溫度225℃、23℃和-40℃下FM-1D應力-應變隨時間的變化曲線Fig.7 Stress-strain curves of different aging time for FM-1Dat 225℃,23℃and-40℃

隨著溫度的升高,橡膠進一步交聯并形成許多新的交聯點,網鏈密度提高。未達極端溫度時,網絡結構存在交聯稀疏區域,應力能夠在這些區域得到有效的松弛,這有利于斷裂伸長和拉伸強度的提高。極端溫度下,橡膠結構遭到破壞,網絡應力無法松弛,主要受力的分子鏈會首先斷裂,從而破壞整個分子鏈的強度,拉伸性能就會下降[24]。結合質量及硬度變化規律分析可知,在高溫條件下,油分子大量侵入橡膠基體,橡膠軟化,彈性模量相應地減小,表現為應力-應變曲線斜率減小。225℃下老化14 d后,FM-1D交聯程度劇增,空間網絡結構變得更加致密,網絡應力得不到足夠松弛,表現出變硬發脆,彈性下降。

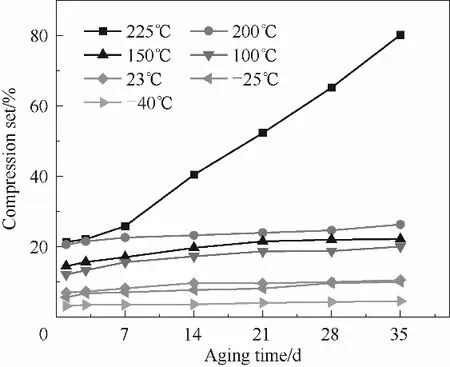

2.3.4 壓縮永久變形 圖8所示為壓縮率15%時,不同老化溫度下FM-1D壓縮永久變形的時變曲線。可以看出,隨著溫度的升高和老化時間的延長壓縮永久變形逐漸增大,常溫和低溫下增加緩慢,100℃及以上高溫下增加明顯。老化溫度處于-40~23℃時,FM-1D的壓縮永久變形率基本維持在較低的水平,最大僅10.6%;處于225℃且老化時間為1~7 d時,壓縮永久變形上升緩慢,7 d時為25.9%,7 d后加速上升,14 d升至40.5%,21 d達52.4%。依據GB/T 20028—2005《硫化橡膠或熱塑性橡膠應用Arrhenius圖推算壽命和最高使用溫度》,認為壓縮永久變形上升到50%時可以認定材料失效,因此,-40~200℃下老化35 d后橡膠的壓縮永久變形均未升破臨界值,而225℃下浸油老化21 d就已失效。

圖8 不同溫度下FM-1D壓縮永久變形率的時變曲線Fig.8 Compression set changes with aging time at different temperatures for FM-1D

已有研究表明,壓縮永久變形的增加是高溫、潤滑油和壓縮應力綜合作用的結果[25]。在高溫及油分子的作用下,橡膠分子鏈容易斷裂,交聯網絡結構致密性下降,分子鏈自由度增加,使得解除壓應力后橡膠恢復至原有狀態的能力下降,產生壓縮永久變形。當交聯反應占主導地位時,交聯密度快速增加,導致分子鏈間相對滑動阻力增大,彈性下降,壓縮永久變形增大,這一點可直觀地從225℃對應的曲線看出。結合質量和硬度變化規律分析,對FM-1D而言,225℃高溫老化中長時間段(14~35 d)內,交聯反應劇增并占據主導地位,導致橡膠變硬發脆、產生裂紋,壓縮永久變形陡增。

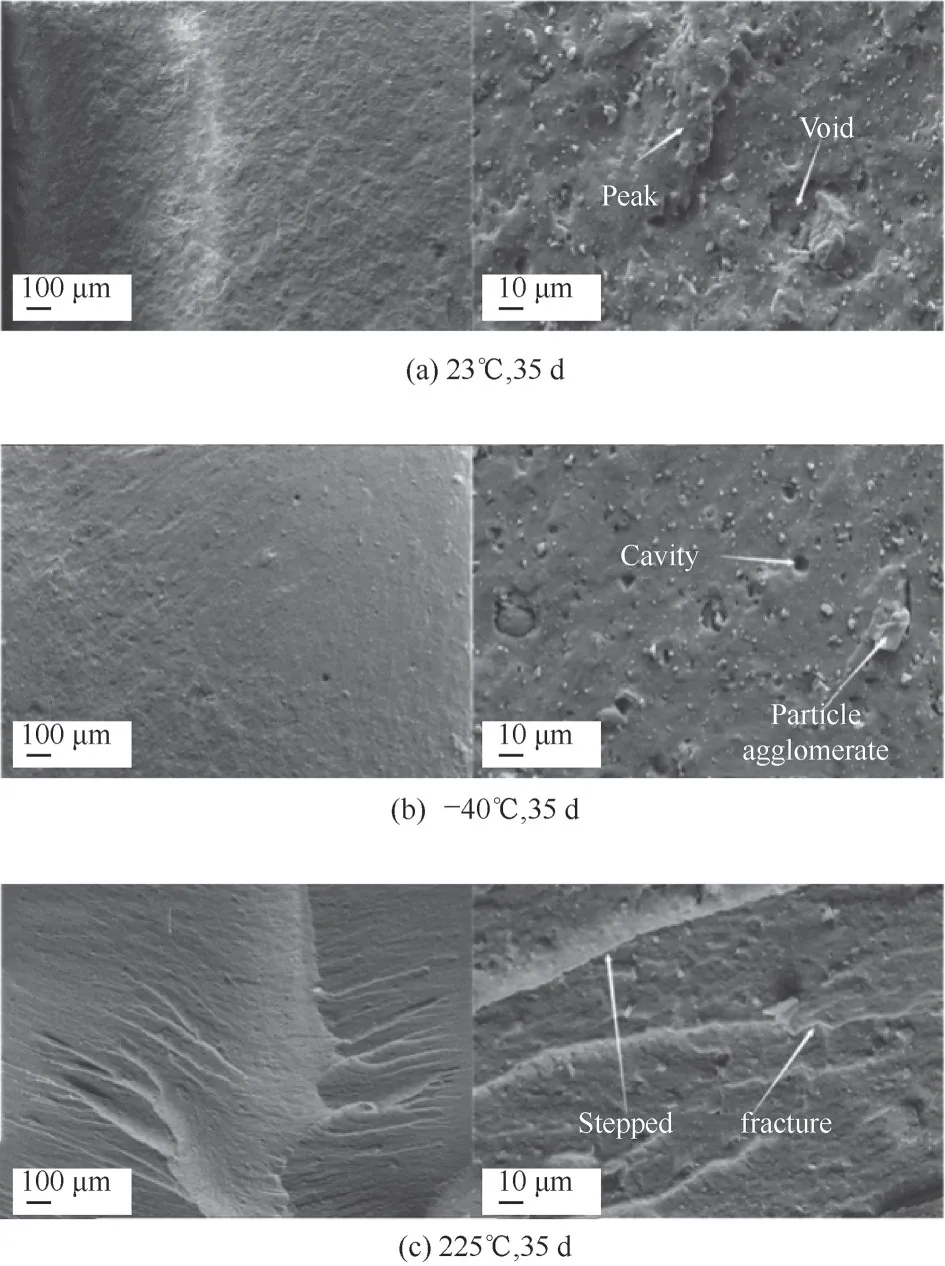

2.4 拉伸斷口表面形貌及元素分析

圖9示出了老化溫度對FM-1D拉伸斷口表面形貌的影響。從50倍放大圖看,相比于低溫,高溫斷口形貌更粗糙,出現明顯的線狀條紋及臺階狀撕裂層。從500倍放大圖看,老化溫度-40℃和23℃下的試樣斷口形貌出現了較多明顯的凹坑、孔洞和突峰,顆粒狀析出物較為完整地保留在橡膠基體上,與韌性斷裂吻合;225℃下的斷面較為平整,片狀斷層和斷裂紋路愈發明顯,與脆性斷裂吻合。

圖9 不同溫度下FM-1D斷口形貌Fig.9 Morphology of the fracture surface at different temperatures for FM-1D

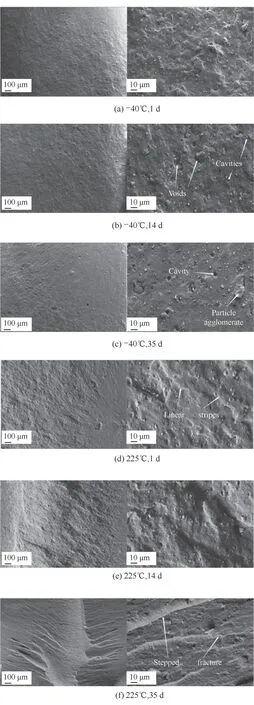

圖10反映了老化時間對FM-1D拉伸斷口表面形貌的影響。可以看出:隨著老化時間的增加,斷口形貌由平整光滑變為粗糙不規則,但高低溫表現不同。老化溫度為-40℃時,老化1 d的試樣斷口包含眾多細小片狀紋路,此時凹坑、孔洞較少;老化14 d后,斷裂紋路逐漸變少,凹坑和孔洞增多,出現顆粒狀團聚體;老化35 d后,可以明顯觀察到片狀條紋基本消失,凹坑、孔洞及顆粒狀團聚體增多,斷口形貌總體顯得平整光滑。老化溫度為225℃時,老化1 d的試樣斷口較為平滑,出現線狀條紋,凹坑和突峰較少;老化14 d時,開始出現片狀斷層和斷裂裂紋;老化35 d后,片狀斷層擴大到臺階狀撕裂層。225℃下的斷口形貌變化從微觀角度反映了FM-1D從軟而韌變成硬而脆的過程。

圖10 FM-1D斷口形貌隨時間的變化Fig.10 Morphological changes of the fracture surface with aging time for FM-1D

進一步對斷口元素含量進行分析,結果如圖11所示。可以看出,低溫和常溫下各元素含量相當,高溫時差異明顯。相比于常溫,高溫老化35 d后橡膠的C、O元素含量增多,F、N元素含量減少。原因是高溫加劇了脫氟化氫反應,破壞了C—F鍵,且高溫時氧化反應也會增強,結合紅外光譜結果分析,此時橡膠結構發生了很大改變。

2.5 化學結構分析

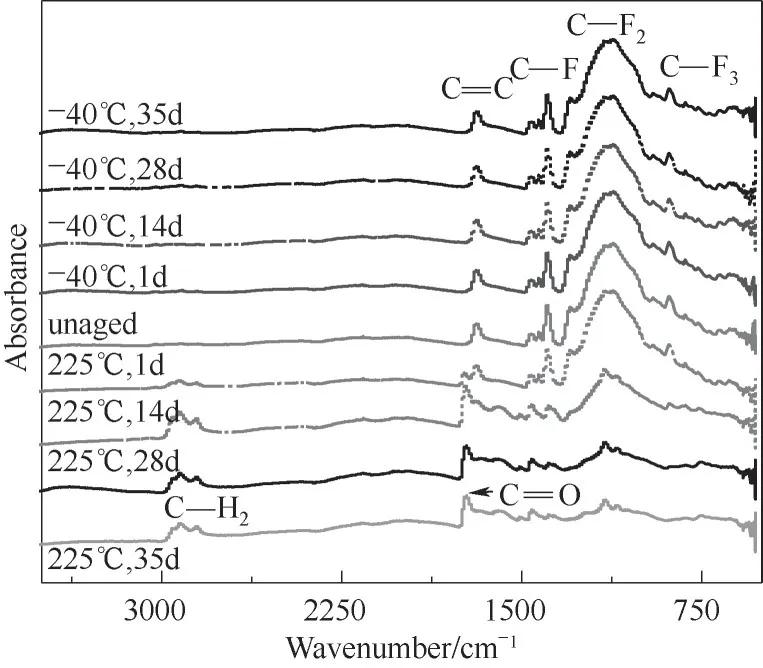

老化FM-1D的紅外光譜分析結果如圖12所示。圖中886、1130、1390 cm-1處分別為CF3、CF2和CF基團伸縮振動峰;1690、1730 cm-1處分別對應C C和C O鍵特征峰;2860、2930 cm-1處為CH2基團對稱、反對稱伸縮振動峰。

圖12 -40℃與225℃下FM-1D傅里葉變換衰減全反射紅外光譜圖Fig.12 ATR-FTIRspectra of FM-1Dafter aging at-40℃and 225℃

可以看出,-40℃時的FM-1D紅外光譜峰形基本不變,表明其化學結構未發生變化。225℃時,隨著老化時間的增加,CF3、CF2、CF基團及C C的峰強度明顯下降,14 d后基本消失,而代之以C O及CH2基團吸收帶的出現。CF和CF2的減少歸因于脫氟化氫反應。脫氟化氫反應會生成C C鍵,而降解反應又會斷裂消耗C C,C C峰強度變化是以上兩種反應共同作用的結果[26]。高溫時,氧化反應增強,不飽和鍵C C易受油分子自由基的攻擊,從而形成C O。此外,由2.4節中元素分析結果知,225℃老化過程中F元素含量明顯下降,這削弱了C—F鍵對主鏈上C C鍵的保護作用,導致分子鏈更易斷裂,從而形成CH2基團及一系列大小不同的分子片段,而一些小分子降解產物可能會在高溫下揮發,導致CF3基團減少。

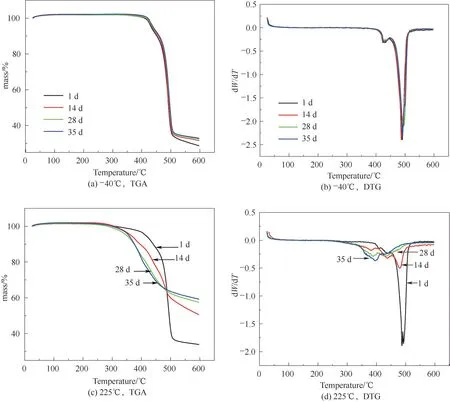

2.6 熱重分析

圖13所示為老化溫度-40℃和225℃下FM-1D的熱失重(TGA)及其對應的微分(DTG)曲線。TGA曲線和DTG曲線分別反映了分解過程中老化橡膠的熱失重質量殘余百分比和熱失重速率。可以看出,老化溫度-40℃下各老化時間的熱重曲線基本一致,分解過程分兩個階段(400~450℃,450~520℃),其中450~520℃階段是橡膠基質的分解過程,為主要失重階段。老化溫度225℃下的曲線差異明顯,老化14 d后DTG曲線在300~400℃間出現了新的峰,并且隨著老化時間的增加,主要失重階段峰值逐漸減小,新的峰不斷增強,說明此時橡膠網絡被破壞,降解生成了許多不穩定的小分子產物,結果與FTIR中C C鍵和CF3基團的明顯減少相符;500~600℃階段,剩余物質量隨著老化時間的增加明顯增大,可能原因是進一步的交聯使得分子量劇增,橡膠分解溫度提高。結果表明,在油介質與高溫環境的共同影響下,FM-1D斷鏈加劇,老化加速。

圖13 -40℃與225℃下FM-1D的TGA和DTG曲線Fig.13 TGA and DTGcurves of FM-1Dat-40℃and 225℃

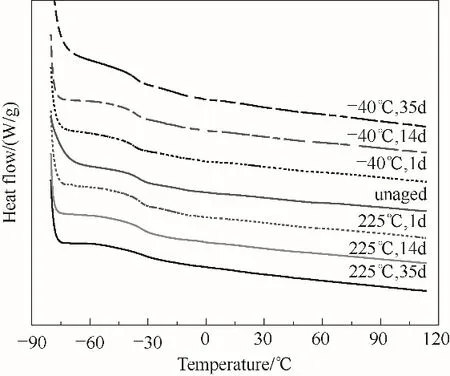

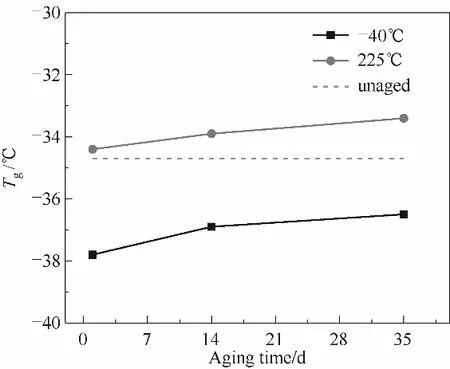

2.7 DSC分析

圖14所示為-40℃和225℃下經歷不同時間老化的FM-1D的DSC二次升溫曲線,從這組曲線中可以確定玻璃化轉變溫度Tg,據此圖15示出了Tg與老化時間的關系曲線。可以看出,相比于未老化的試樣,FM-1D經低溫老化后其Tg值稍有下降,高溫老化后略有上升。低溫環境下的橡膠分子斷鏈較少,分散在橡膠基體的油分子可減小分子間的摩擦,分子鏈運動能力較好,因此Tg下降;而在高溫環境下,分子鏈間進一步交聯,甚至過度交聯,分子鏈的運動能力因受網絡結構束縛而降低,因此Tg升高。無論高溫還是低溫老化,FM-1D的Tg值均隨著老化時間的增加而上升。這說明,老化時間的增加使得材料的結構向著能夠升高Tg的方向發生了改變。此外,由于225℃老化35 d后,橡膠交聯密度劇增,DSC曲線臺階狀變得不太明顯。總體來看,雖然老化后FM-1D的Tg值有所改變,但是變化幅度較小,-40℃最大變化3.1℃,225℃最大僅變化1.3℃。

圖14 -40℃與225℃下FM-1D的二次升溫DSC曲線Fig.14 Secondary heating DSCcurves of FM-1D at-40℃and 225℃

圖15 T g隨老化時間的變化曲線Fig.15 Curves of T g varying with aging time

2.8 材料改進的建議

氟醚橡膠的出現主要是為了改善氟橡膠低溫性能的不足,由于配方種類、比例或者工藝條件的不同,制得的橡膠性能有所差異。本試驗所用FM-1D由四氟乙烯、偏氟乙烯以及全氟甲基乙烯基醚共聚而成,從配方入手,可以通過適當增加全氟甲基乙烯基醚的含量,以此增強橡膠的低溫柔順性能[27];通過增加偏氟乙烯的質量分數或者加入全氟烷氧基乙烯基醚單體,實現降低共聚物Tg值的目的[28-29]。此外,生膠選用全氟醚橡膠、添加適量增塑劑或填充劑、將氟醚橡膠與氟橡膠共混也可改善其耐低溫性能[30-32]。同樣地,也可從配方、添加劑、加工工藝等方面入手進一步提升耐高溫性能。

3 結 論

FM-1D物化性能在相對較寬溫域(-25~200℃)的長期老化過程中保持穩定,但在極端溫度-40℃或225℃下會發生顯著變化。相較于低溫,高溫環境下其宏觀性能和微觀結構變化更加明顯,具體表現如下。

(1)低溫時,FM-1D質量基本不變,但力學性能稍有下降;隨著溫度的升高,溶脹和氧化反應增強,導致FM-1D質量增加,力學性能逐步下降;溫度超過200℃時,質量急劇減小,力學性能顯著下降,材料逐漸從軟而韌變為硬而脆。

(2)老化溫度225℃時,脫氟化氫反應加劇,大量C—F鍵被破壞,F元素含量顯著減少;氧化反應增強,生成C O,O元素含量增多;降解反應增強,C C鍵斷裂形成CH2基團及許多小分子產物,導致橡膠熱穩定性發生改變;低溫時FM-1D化學結構及元素含量基本不變;

(3)FM-1D在225℃時氧化嚴重,-40℃時處于玻璃態,應避免在高于200℃及低于-40℃的極端溫度下長期使用。