基于RS485通訊計量數據監測系統的開發探析

張涵

(大慶油田信息技術公司,黑龍江 大慶 163000)

隨著自動化技術的發展,油田生產中使用的計量儀表種類、數量越來越多,這對計量數據遠程采集準確的要求也就越來越高,目前油田油、氣、水、電各類計量儀表一般采用的是4~20mA輸出信號(部分原油質量流量計采用的為RS485信號),由于此類信號存在傳輸誤差,而累計流量數值是由PLC系統累加運算得到,所以累加值誤差也會逐漸增大,導致系統顯示累計流量數據不準確。以某采油廠葡A聯合站污水崗去葡B注水站水流量計數據采集為例,現場采集累計流量為1944000m3,測控系統遠程監測數據為1782000m3,誤差較大,需由崗位員工現場錄取數據,為解決該問題,應用RS485通訊與S7-300PLC功能開發技術,構建計量數據精確監測系統,實現油、氣、水、電各類計量數據的遠程精準監測。

1 計量數據精確監測系統總體設計

1.1 計量數據精確監測系統硬件設計

計量數據精確監測系統硬件主要由電流信號-RS485信號轉換模塊、下位機PLC與上位機工控機三部分組成。

電流信號-RS485信號轉換模塊用于現場儀表的信號轉換,將儀表輸出的4~20mA的模擬量信號轉換為RS485通訊。

下位機硬件主要是分為CPU、以太網卡模塊、電源模塊、I/O功能模塊、CP341模塊等5部分,用于采集運算、分析處理轉換后的RS485信號。

上位機硬件主要分為工控機與液晶顯示器2部分,用于遠程顯示監測計量儀表的各類數據。

1.2 計量數據精確監測系統軟件設計

計量數據精確監測系統軟件主要使用下位機STEP7編程軟件與上位機WinCC編程軟件進行功能程序開發、數據變量點鏈接通訊。用于實現計量儀表各項數據的遠程集中、實時精確的采集監控。

(1)下位機軟件程序開發。

①硬件環境組態。應用西門子S7-300功能開發STEP7V5.5軟件,根據現場原有測控系統的實際模塊數量與安裝位置進行硬件組態,并在硬件組件中加入了用于采集傳輸RS485類信號的CP343-1模塊。在模塊的屬性參數設置(protocol設置)中選在ASCII通訊協議,并按照現場計量儀表本身的通訊波特率、數據位、停止位及奇偶校驗方式等數據進行參數設置,并在通訊方式界面內選擇RS485通訊,搭建現場計量儀表與測控系統RS48通訊回路,并按照RS485硬件驅動方式完成現場硬件接線,完成CP343通訊方式的硬件環境組態。

②軟件程序開發。在測控系統原程序內的OB1主程序中,增加調用計量儀表發出的RS4858信號采集程序語句FB1051功能塊(如圖1、圖2),并根據模塊指令說明與硬件組態中給CP343分配的I/O地址完成程序塊語句編寫,實現現場計量儀表RS485信號的實時采集。

圖1 OB1內調用FB1051功能塊

圖2 FB1051功能塊編程指令說明

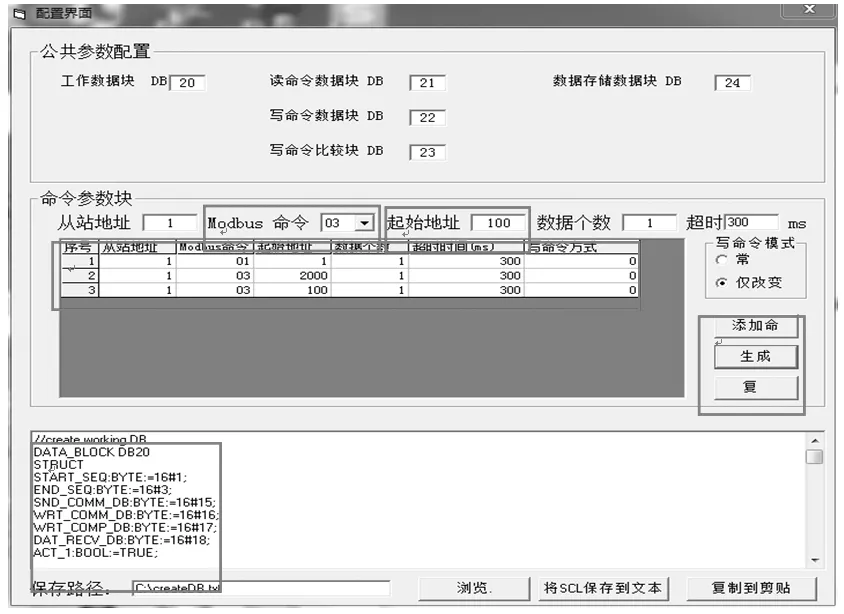

(2)采集計量儀表數據(如圖3)。為了實現程序編寫的簡捷化,應用了基于VB開發的ASC_MOD_STEP7_config軟件,這個軟件可以更加簡捷地完成RS485類信號的地址錄入、數據存儲分布和多點數據命令同步生成,只需根據計量儀表自身的固定數據地址設置、添加含水率、溫度、累計流量、瞬時流量等實時采集數據的起始地址,點擊生成命令自動生成SCL文件。

圖3 應用ASC_MOD_STEP7_config軟件設置計量儀表通訊數據

將軟件生成的RS485通訊STL文件安裝加載至STEP7源文件中,即可實現該型號計量儀表RS485數據的實時采集與數據轉換運算等功能,直接采集傳輸計量儀表自身計量的累計數值(油、氣、水、電等底數),避免了測控系統累加瞬時值帶來的誤差(如圖4)。

圖4 計量儀表通訊數據STL源文件加載

以一臺口徑DN100mm的電磁流量計為例,瞬時流量量程范圍為0~300m3/h,若采用4~20mA電流信號傳輸瞬時數據,1mA的信號誤差造成的瞬時流量誤差為18.75m3/h,日累計液量的誤差則達到了450m3,而采用了RS485通訊方式后,不再應用瞬時流量累加的方式得出累計液量,而是直接采集計量儀表內的累計液量數據,實現了計量儀表各項數據的遠程精確監測。

2 技術優勢

(1)可實現油、氣、水、電、溫度、壓力各類計量儀表溫度、壓力、瞬時流量、累計流量等各項計量數據及累加數據的直接采集,改變原有的瞬時量累加計算得出累積量的采集原理,保證累計量數據的遠程精確采集。

(2)當測控系統I/O功能模塊發生故障時,在停運的時間段內不會發生累積數據丟失問題,測控系統恢復運行后仍可采集計量儀表的累計數值。

3 結語

(1)基于RS485通訊的計量數據精確監測系統,可以實現各類計量數據的遠程精確采集,避免瞬時數據累加誤差對累積值數據的影響,提高數據累積值采集的準確性與可靠性。

(2)基于RS485通訊的計量數據精確監測系統,有效解決了因測控系統內數據計算累積誤差造成的遠程數據與現場儀表數據不符、遠程監測計量數據誤差大的問題,實現了計量儀表數據的遠程精確監測,提高了計量數據的精確采集效率,降低了崗位員工的勞動強度,保障站庫計量交接平穩正常運行。