汽車剎車片鑄模機改造

廣東省技師學院 張志芳

廣東省博云復合材料有限公司一臺汽車剎車片鑄模機發生故障,無法加工產品,公司自己的維修技師無法解決,特找到我幫其解決故障,并對設備的維修提出下面幾個要求:

(1)改造對設備的變動要盡可能的小。

(2)可以根據加工產品的不同,適當的增加功能。

(3)機器要能盡快正常加工產品。

接到這個任務以后,首先到廣東省博云復合材料有限公司加工現場看一下,和操作技術人員進行了交流溝通,了解到以下情況,博云復合材料有限公司的汽車剎車片鑄模機的生產廠家為臺灣一家企業,它的電氣控制系統采用工業控制板控制。該控制板從臺灣原裝進口,發生故障之后,一般處理方法是從原廠購買控制板。處理流程為先要去海關進行報關處理,將控制板費用打給廠家,并將這個舊的控制板寄回原來的廠家,等待原廠寄發新的控制板。整個流程走下來,等新的控制板寄回公司大約要半年以上。這段期間鑄模機不能正常運行,給公司帶來很大的經濟損失,如果不能解決這個問題,那么時間一久,造成的損失是不可估量的。

廣東省博云復合材料有限公司生產的產品為汽車剎車片,它的工藝為將金屬粉末,在極大的壓力下使之壓實凝固,在這期間都是人工手動添料,將金屬粉末倒入模具中,再將多余的粉末抹去,這時候會產生很多的粉塵,員工呼吸時也會吸入一部分粉塵,對身體危害,這個操作階段都是員工手工完成,并沒有實現自動化,勞動強度大,如果能實現自動化生產,就能解放一個勞動力。

根據廠家提出的要求,首先我們要確定控制核心。初步方案為PLC控制或者仿PLC板來控制,根據現場環境灰塵多,油污多等因素,仿PLC板易受到工作環境的影響,當它的工作環境中含有大量粉塵、油污等,它的工作穩定性將受到很大的影響。員工在工作需要時打開電氣柜門,有時候帶油的手去觸碰空開或者其他元器件,手上油污附著在號碼管上或者元器件上,影響使用的性能,另一方面空氣中的粉塵附著在工控板上,隨著柜門打開的次數的增加,穩定性方面隨時間的增加而越來越不穩定,故障頻出,易受環境的影響而影響設備的性能,也會讓控制系統的使用壽命減少。因此,仿PLC板不可用,所以采用PLC控制,PLC可靠性高,抗干擾能力強,并且維護方便。

廠家要求改造對設備的變動要盡可能的小,所有元器件仍然用原來設備當中,只是把控制核心進行更換。把這臺設備原來的工業控制板變成三菱PLC,再根據設備的動作流程變成控制程序下載到PLC當中去,對設備進行控制。對設備的變動只是換了一個控制核心,其它所有電氣元件沒有變化,滿足了廠家的要求(1)。

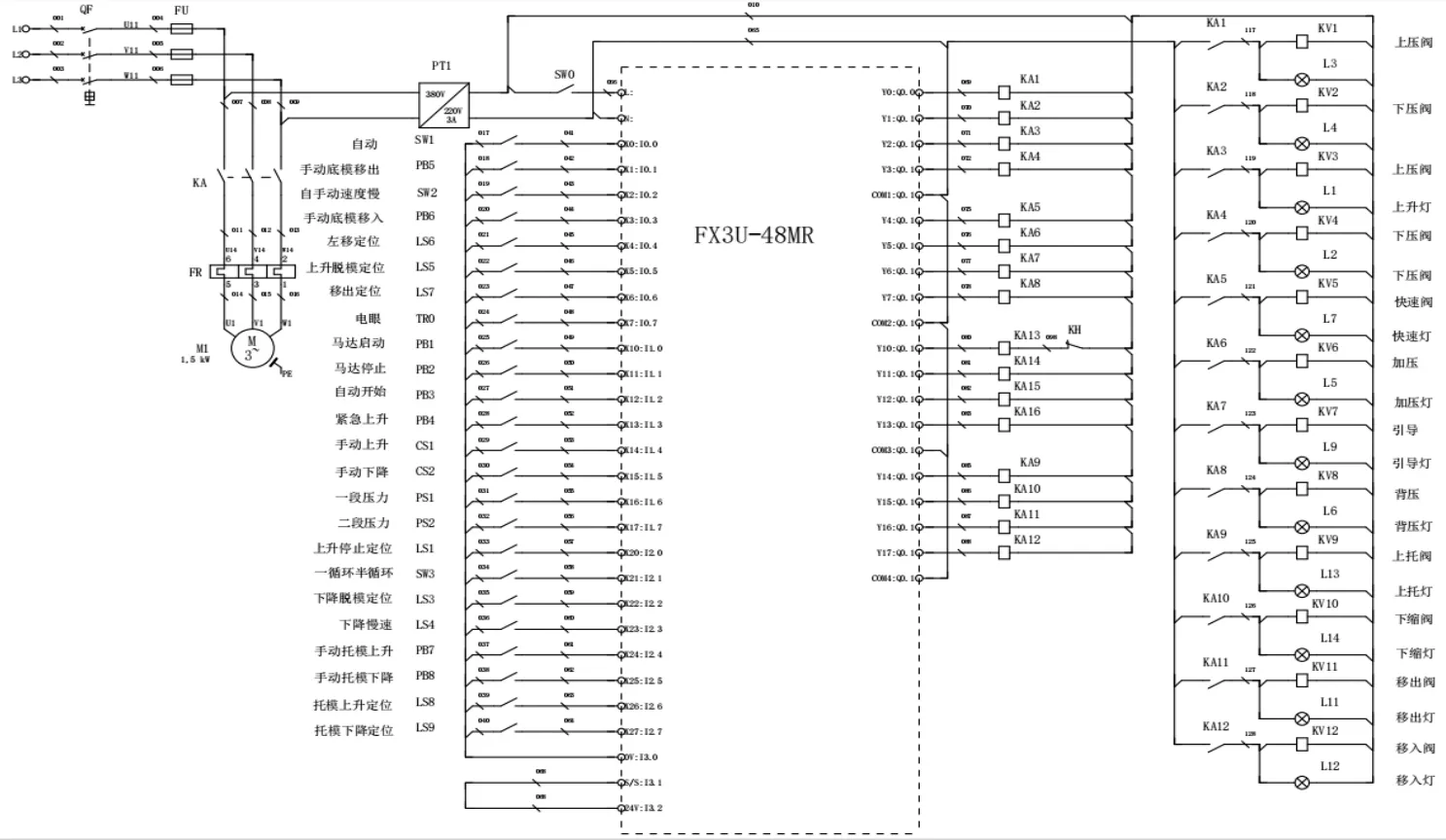

改造后電氣原理圖如圖1的所示。

圖1 汽車剎車片鑄模機

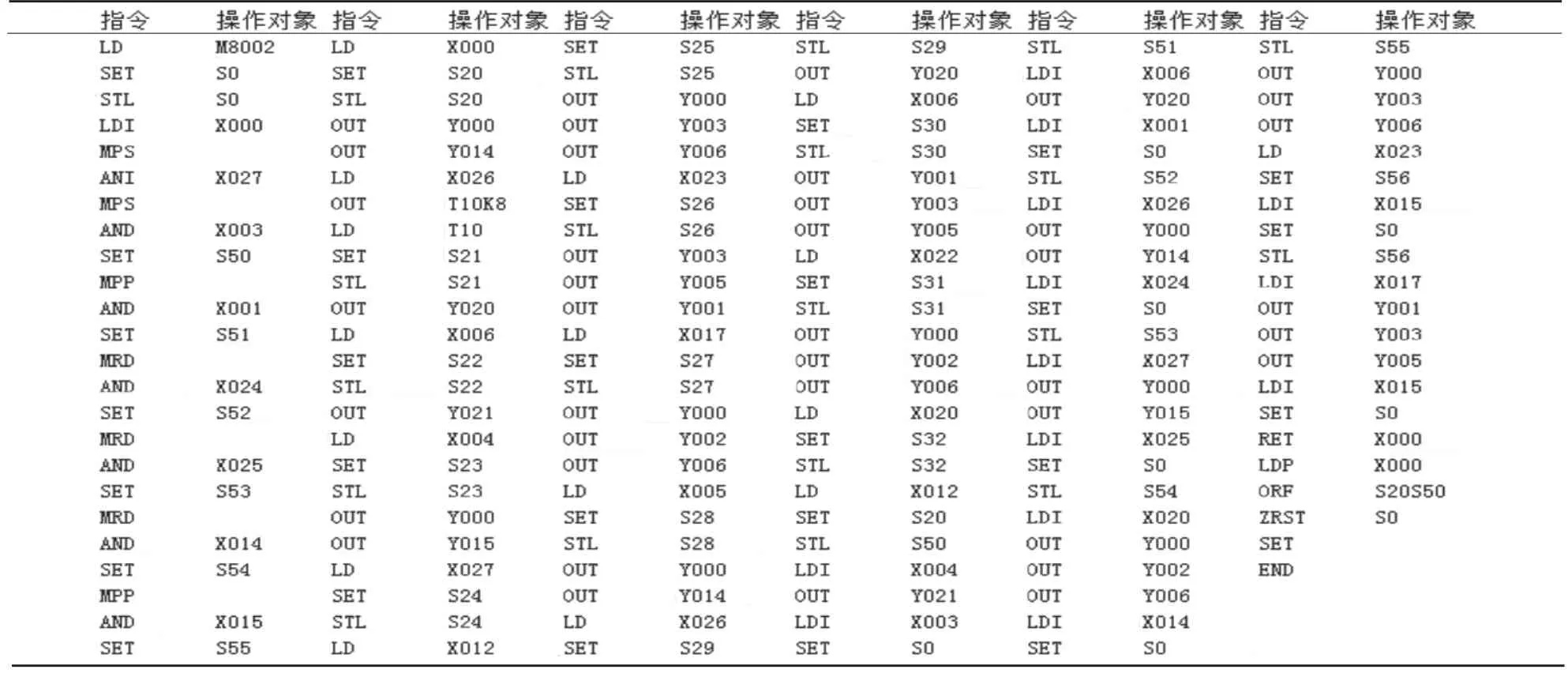

在和廠家生產人員溝通過程中,我們還原設備的動作流程,托膜下降和上升時將檢測到的信號傳送到PLC進行集中處理,在托模上升到指定位置時,延時0.8s,底模移出,然后底模移入,隨后托模下降,到達指定位置時倒料,按下開始按鈕,上模快下,到達指定位置開始減速,施加壓力,壓實金屬粉末,變成工件,之后上模上升到脫模位置時,托模上升,底模移出,上模慢下,脫模,最后上模上升,一個周期結束,等待命令。壓料計時:可設定加壓時間長或短,使壓料更加緊實。將程序下載到PLC,控制設備運行起來,并進行試加工,在加工過程中不斷優化程序,直到符合整個生產需要。另外還增加了手動功能,便于設備的調試與維修。配套的指令表如表1所示。另外在程序當中還增加了手動功能,便于設備的檢修與調試。

表1 配套指令表

手動增加功能如下:手動/自動選擇操作:可選擇手動或自動操作;手動速度:在手動操作上升或下降可選擇速度快速或慢速;馬達啟動:按下此開關則馬達油泵啟動;馬達停止:按下此開關則馬達油泵停止;自動開始:按下此開關則開始一循環自動連續運行;緊急上升:此為緊急開關,按下此開關則模具快速往上升;模具上升:在手動按上升則模具往上升;模具下降:在手動按下降則模具往下降;底模移出:在手動按底模移出則模具往左移出;底模移入:在手動按底模移入則模具往右移出;托模上升:在手動按托模上升則托模往上升;托模下降:在手動按托模下降則托模往下降;計數器:工作循環次數的計數;脫氧次數設定:脫氧作用:壓料更緊實;自動+馬達停止+托模上升,一起按下不脫氧:自動+馬達停止+托模下降一起按下脫氧。

一循環/半循環開關選擇說明:一循環:用于不放鐵片;半循環:用于要放鐵片。這樣也滿足了廠家提出要求(2)。

原設備剎車片采用一個模具生產,一次性只能生產一個剎車片,裝填金屬粉末時,倒入的量不能把握,會有多有少,多的抹去,是一種生產材料的浪費;少的再添料,是一種時間的浪費,工作效率大打折扣。如果能一次性生產多個剎車片,原料也沒有產生浪費,并且工作效率還高,日積月累,這不僅能為公司省下一大筆開銷,并極大提高了工件的生產效率。

改造完成之后,對所設計的功能進行測試,由員工操作設備,先按公司給的控制要求一步一步進行測試,再對新增功能進行測試。運行過程中發現還有不良之處,如在進行托模上升之后,底模未移出,檢查之后發現是線路老化,接觸不良。為避免此情況,在程序調試完成之后對鑄模機設備進行線路檢查,對老化線路進行新線替換,保障鑄模機正常運作。

整個改造用時2天,也符合廠家提出的機器要能盡快正常加工產品這一要求。