粉煤灰提鋁渣基膠凝材料制備及性能研究

高桂梅,張云峰,圖 亞,松麗濤,戴 崟,王宏賓,曹 坤,鈔曉光

(神華準能資源綜合開發有限公司,內蒙古 鄂爾多斯 017100)

全球范圍內,隨著鋁土礦資源的日益減少和對鋁材料需求的增長,從粉煤灰中提取氧化鋁的技術日漸被關注。神華準能資源綜合開發有限公司利用“一步酸溶法”技術實現了從粉煤灰中提取氧化鋁,并建設了4000噸/年氧化鋁中試廠[1],對中國這樣一個粉煤灰排放大國而言,有著重大而深遠的意義。粉煤灰提鋁渣的性狀為酸性污泥[2],若不加以處理對環境具有危害性,其妥善處理是酸溶法提鋁這一技術應用中必須解決的現實問題[3-4],為解決這一環保問題,實現粉煤灰提鋁渣資源高效綜合利用,對粉煤灰提鋁渣的深度加工利用迫在眉睫。化學分析結果表明,粉煤灰提鋁渣和粉煤灰等材料其主要化學組成有Si、Al、Fe、Ca、Na和O等[5],在其化學組成方面具有制備膠凝材料的潛力,有望將其開發為新型環保、低碳、低能耗的膠凝材料,部分替代傳統膠凝材料,用于礦山膠結充填、路基材料和墻體砌塊材料等方面[6-8]。

本文以粉煤灰提鋁渣、粉煤灰等工業廢棄物為主要原料制備粉煤灰提鋁渣基膠凝材料,研究了配方對抗壓、抗折強度的影響,工藝簡單,成本低。該方法制備的膠凝材料既能大量消耗固廢、節約資源,起到節能減排的作用,又能滿足不同道路交通的要求,有利于推動社會經濟可持續發展。

1 實 驗

1.1 原材料

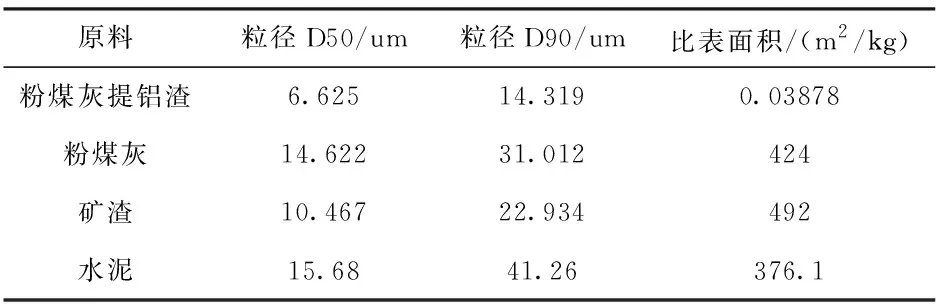

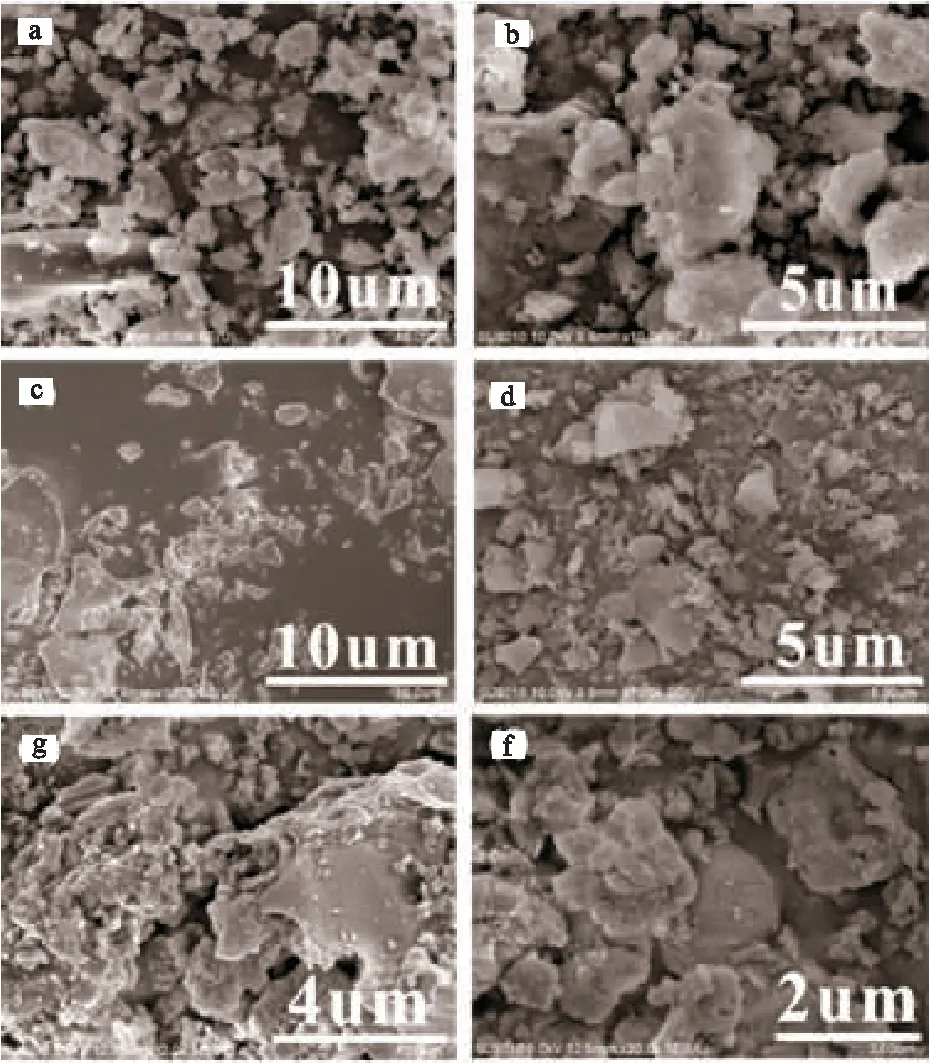

本研究采用的原料是作為粉煤灰的二次廢棄物的粉煤灰提鋁渣,取自內蒙古神華準能的高鋁粉煤灰提鋁后殘渣。礦渣,PO52.5硅酸鹽水泥(礦物組成為C3S-57.09%,C2S-17.06%,C3A-6.74%,C4AF-10.17%,CaSO4-3.64%),砂(1~1.4 mm/1.4~2 mm)及碎石(2.36~4.75 mm/4.75~9.5 mm)。試驗所用拌合水為民用自來水。通過X熒光成分分析儀(XRF)分析原料的化學組成見表1所示。本實驗所用粉煤灰、礦渣和水泥常見的物理性能如表2所示。對粉煤灰提鋁渣,粉煤灰和礦渣的微觀形貌如圖1所示。

表1 原料的化學組成 %

表2 實驗所用原料的物理性能

圖1 粉煤灰(a)、(b),礦渣(c)、(d)和粉煤灰提鋁渣(e)、(f)的微觀形貌

1.2 樣品制備

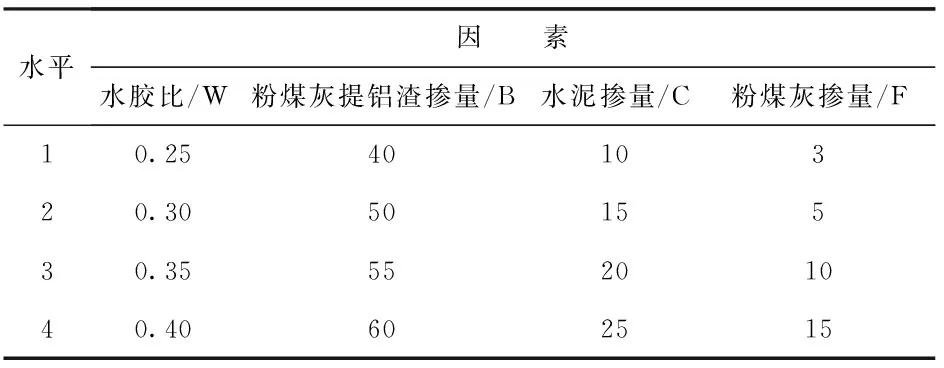

基于數理統計原理設計5因素4水平的正交試驗,共 5 個取代率不同的因素W(水膠比)、B(粉煤灰提鋁渣摻量)、C(水泥摻量)、F(粉煤灰摻量)、K(礦粉摻量),采用L16(45)正交表,其中礦粉摻量K保持17%不變。基于正交設計實驗,將粉煤灰提鋁渣、水泥、粉煤灰與礦渣等粉體原材料按比例稱量混合均勻,與水混合攪拌制備膠凝材料凈漿,通過抗壓強度與抗折強度測試,確定力學性能最優的配合比。

表3 正交試驗因素水平表

1.3 性能測試與表征

粉煤灰提鋁渣基膠凝材料的抗壓強度測試與抗折強度測試依照國家標準強度檢驗評定標準,樣品大小為100 mm×100 mm×100 mm和200 mm×100 mm×60 mm,測試采用WAW-1000D型微機控制電液伺服萬能試驗機測試樣品的抗壓強度與抗折強度(MPa),同組樣品重復測量3次取平均值。

2 結果與討論

2.1 粉煤灰提鋁渣基膠凝材料最優配合比

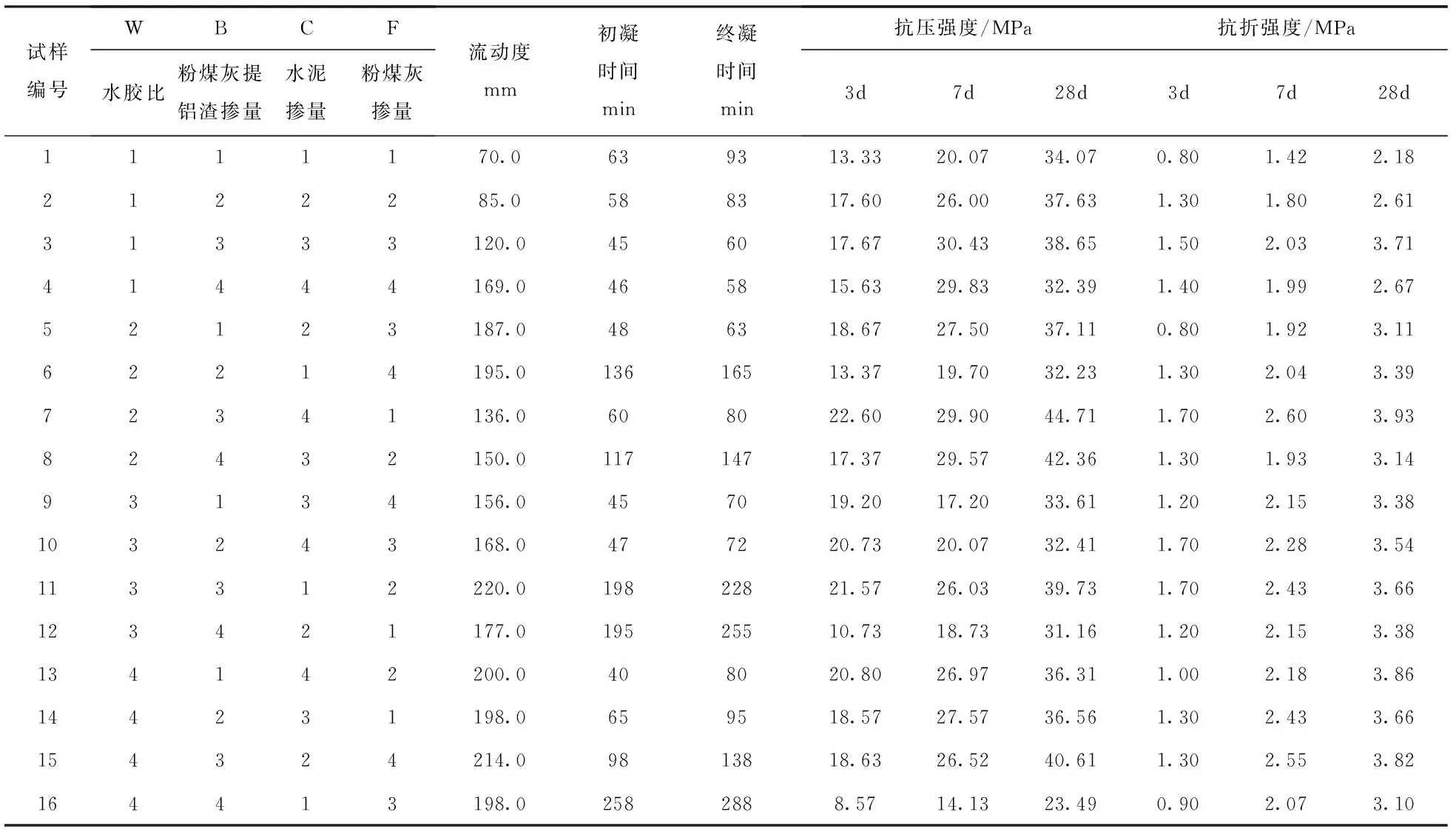

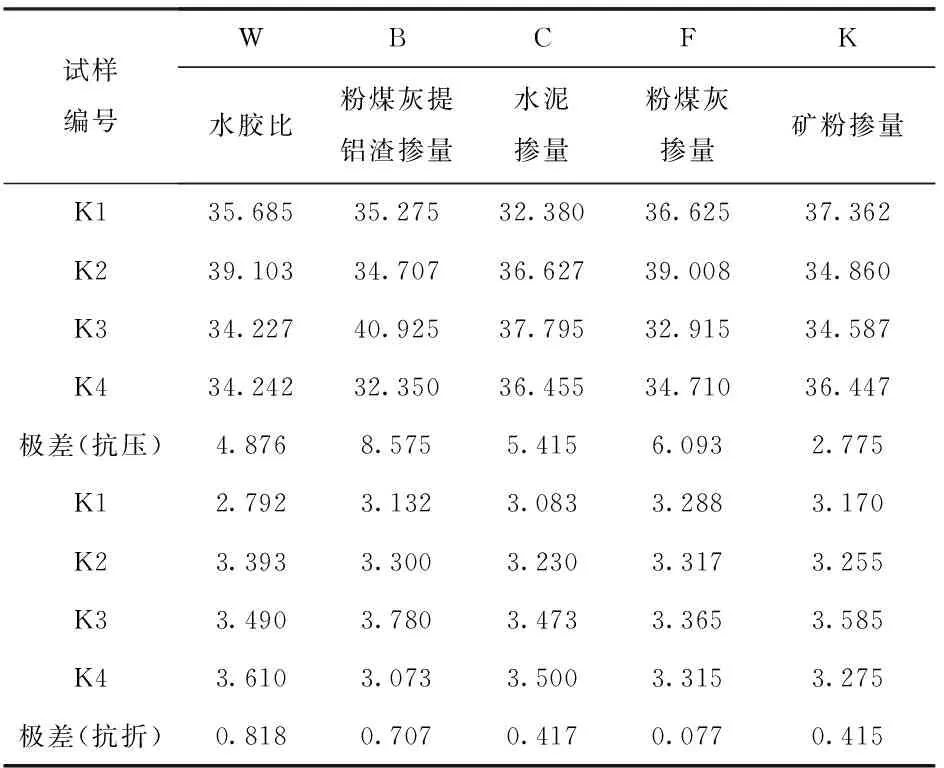

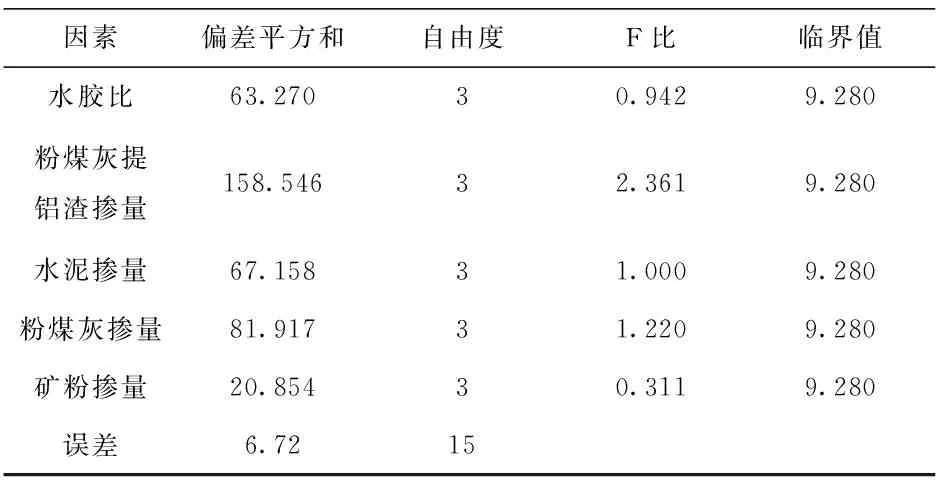

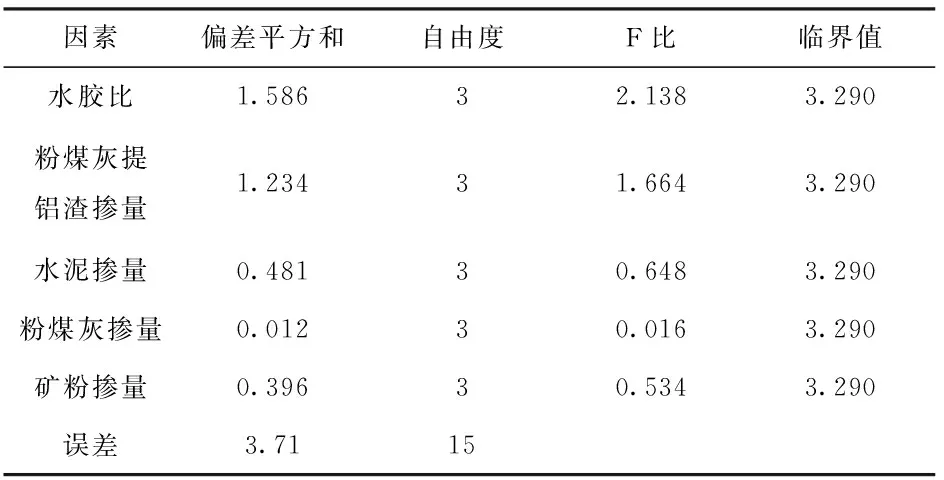

粉煤灰提鋁渣基膠凝材料流動度,凝結時間和抗壓抗折強度是判定工作性能與力學性能是否優良的重要指標,因此對粉煤灰提鋁渣基膠凝材料凈漿正交設計16組試樣3 d、7 d與28 d測試其抗壓強度和抗折強度(3 d與7 d強度是膠凝材料凈漿早期強度指標,28 d強度是長期強度指標),流動度和凝結時間,測試結果如表4所示(表中W、B、C和F中1~4分別代表因素水平在1~4時的取值)。28 d抗壓強度和抗折強度極差分析、28 d抗壓強度和抗折強度方差分析分別見表5、表6和表7。

表4 正交試驗性能測試結果

表5 28d抗壓強度和抗折強度極差分析

表6 28d 抗壓強度方差分析

表7 28d 抗折強度方差分析

從表5中可以看出,對于28 d抗壓強度,B(粉煤灰提鋁渣摻量)因素極差最大, 之后依次為 F(粉煤灰摻量),C(水泥摻量),W(水膠比),K(礦粉摻量)。由此說明,各因素對抗壓強度的敏感性由大到小為 B>F>C>W>K。這說明水膠比和粉煤灰提鋁渣摻量對膠凝材料抗折強度影響較大。

W(水膠比)因素極差最大, 之后依次為 B(粉煤灰提鋁渣摻量),C(水泥摻量),K(礦粉摻量),而F(粉煤灰摻量)因素極差最小.由此說明,各因素對抗折強度的敏感性由大到小為W>B>C>K>F,這說明水膠比和粉煤灰提鋁渣摻量對膠凝材料抗折強度影響較大。

為了進一步研究各因素對粉煤灰提鋁渣基膠凝材料28 d 抗壓和抗折強度值的影響,對28 d抗壓和抗折強度值進行方差分析,分析結果見表6和表7。橫向比較各因素的F值大小,由此可見,通過方差精確計算得出的結果與極差所得結果相同。

2.2 抗壓強度分析

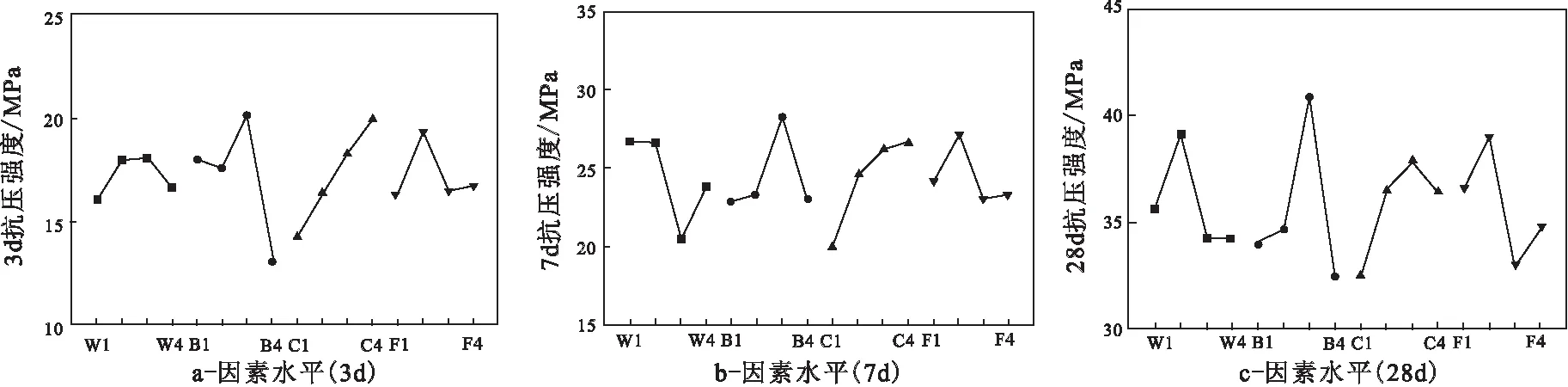

膠凝材料凈漿3 d,7 d和28 d抗壓強度的因素指標分析結果如圖2(a~c)所示。隨著水泥摻量的增加,抗壓強度有大幅增加的趨勢,水泥水化形成的堿性環境有利于強度的發展。水膠比、粉煤灰提鋁渣摻量、粉煤灰摻量均存在最優值,其中水膠比在0.30(水平因素2)時3 d、7 d強度均較高;粉煤灰提鋁渣摻量在55%(水平因素3)時3 d、7 d強度達到最優;粉煤灰摻量宜控制在5%左右。水膠比、粉煤灰提鋁渣摻量、水泥摻量、粉煤灰摻量對28 d強度的發展均存在最優值,過大的水膠比由于加水量過多會導致堿性環境濃度下降,引起膠凝組分的反應不充分,導致強度下降,最優水膠比在0.30(水平因素2);粉煤灰提鋁渣摻量在55%最佳,過高摻量由于在堿性環境下的激發不充分引起強度下降;水泥摻量宜大于10%,才能保證膠凝體系充分的堿性環境;粉煤灰摻量不宜過大,宜控制在5%以下(水平因素1)。

圖2 抗壓強度因素指標分析

綜合分析膠凝材料配合比對早期與長期抗壓強度的影響規律可知,影響抗壓強度發展的主控因素是粉煤灰提鋁渣摻量和水泥摻量,理論上,在合理取值范圍內,水泥摻量越大,抗壓強度越高。粉煤灰提鋁渣摻量取值不宜超過60%。在合理取值范圍內,水膠比對凈漿抗壓強度影響較大,水膠比越高,抗壓強度越小。

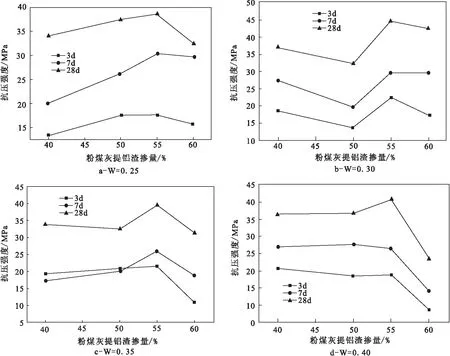

不同水膠比條件下,粉煤灰提鋁渣摻量與不同齡期膠凝材料凈漿抗壓強度的關系如圖3所示。水膠比W分別取值0.25,0.30,0.35和0.40時,抗壓強度在不同齡期均呈現出先增大后減小的趨勢,當摻量達到60%時,由于堿性環境中粉煤灰提鋁渣摻入量過大,不足以完全激發其活性,造成同等條件下強度下降,對比分析可知:粉煤灰提鋁渣最優摻量宜控制在55%左右(水平因素3)。

圖3 粉煤灰提鋁渣摻量對抗壓強度的影響分析

2.3 抗折強度分析

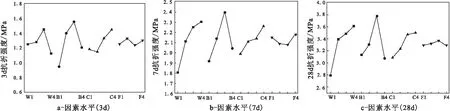

針對正交設計16組試樣3 d、7 d與28 d抗折強度測試結果進行指標化分析,結果圖4。隨著水膠比的增加,3 d抗折強度呈現先增大后減小的趨勢。主要因為在早期,水化反應產物還不多,用水量偏大,堿度較低,膠凝材料活性未充分激發,顆粒或凝膠物之間存在孔隙,早期強度偏低,但用水量過大同樣會降低堿度,因此水膠比存在最優值。在早期,粉煤灰摻量對3 d抗折強度影響并不明顯,這是因為在早期粉煤灰的火山灰效應并未體現,堿性溶液的影響作用不夠顯著,粉煤灰在早期并未發揮強度促進作用。隨著水泥摻量的增加,3 d抗折強度呈現先減小后增大的趨勢,水泥用量充足,堿度高,膠凝組分活性充分激發[9-10],水泥摻量不宜小于15%。粉煤灰提鋁渣摻量也存在轉折點,最佳摻量宜控制在55%左右。圖4(b)中7 d抗折強度隨著水膠比的增大而增大。隨著水泥摻量的增大而呈增大趨勢,粉煤灰的火山灰效在7天開始體現,但摻量不宜過大。粉煤灰提鋁渣摻量增大,7 d抗折強度呈現先增大后減小的趨勢,粉煤灰提鋁渣摻量存在轉折點,最佳摻量宜控制在55%左右。圖4(c)中28 d抗折強度隨著水膠比、水泥摻量的增大呈現增大趨勢,水泥摻量宜大于20%。隨粉煤灰提鋁渣摻量的增大抗折強度先增大后減小,粉煤灰提鋁渣摻量過大,28 d抗折強度下降幅度較大,所以粉煤灰提鋁渣摻量宜控制在60%以下。28 d抗折強度隨著粉煤灰摻量的變化不明顯,粉煤灰的火山灰效應在28 d齡期得到充分體現。

圖4 抗折強度因素指標分析

由正交設計16組試樣的3 d、7 d和28 d抗折強度分析結果知,影響粉煤灰提鋁渣基膠凝材料早期強度最主要的因素是粉煤灰提鋁渣摻量。隨著養護齡期的增加,水膠比和粉煤灰提鋁渣對膠凝材料的抗折強度影響作用增強。

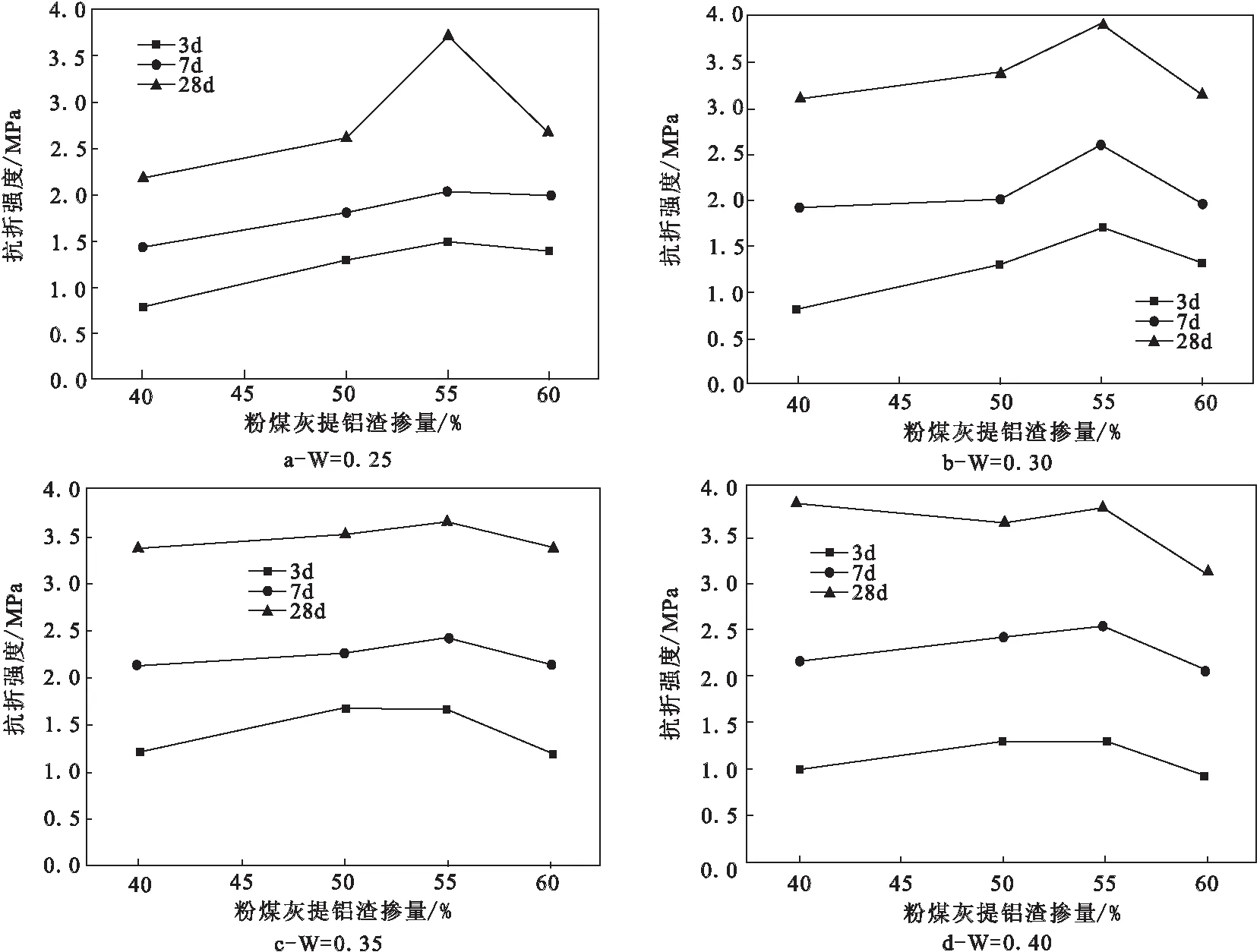

不同水膠比條件下,粉煤灰提鋁渣摻量與不同齡期膠凝材料凈漿抗折強度的關系如圖5所示。水膠比W分別取值0.25,0.30,0.35 和0.40時,抗折強度在不同齡期均呈現出先增大后減小的趨勢,當摻量大于60%時,由于堿性環境中粉煤灰提鋁渣摻入量過大,不足以完全激發其活性,造成同等條件下強度下降,對比分析可知:粉煤灰提鋁渣最優摻量宜控制在55%左右,此結論與抗壓強度的變化趨勢一致。

圖5 粉煤灰提鋁渣摻量對抗折強度的影響分析

因此,確定粉煤灰提鋁渣基膠凝材料最優配合比為:水膠比為0.30(因素水平2),粉煤灰提鋁渣摻量為55%(因素水平3),水泥摻量為25%(因素水平4),粉煤灰摻量為3%(因素水平1),礦粉摻量為17%。

3 結 論

(1)粉煤灰提鋁渣基膠凝材料最優配合比為:水膠比為0.30,粉煤灰提鋁渣摻量為55%,水泥摻量為25%,粉煤灰摻量為3%,礦粉摻量為17%。

(2)粉煤灰提鋁渣基膠凝材料抗壓強度分析結果表明,粉煤灰提鋁渣和水泥摻量對抗壓強度影響較大,水泥摻量越大,抗壓強度越高,粉煤灰提鋁渣摻量取值不宜超過60%。水膠比對凈漿抗壓強度影響較大,水膠比越高,抗壓強度越小。

(3)粉煤灰提鋁渣基膠凝材料抗折強度分析結果表明,粉煤灰提鋁渣摻量對粉煤灰提鋁渣基膠凝材料早期強度影響最大。隨著養護齡期的增加,水膠比和粉煤灰提鋁渣對膠凝材料的抗折強度影響作用增強。