SY500 電解槽技術進步與展望

邱 陽

(沈陽鋁鎂設計研究院有限公司,遼寧 沈陽 110001)

進入新世紀以來,隨著國內國民經濟的快速發展,國內原鋁需要持續增加,推動電解鋁技術的不斷進步,電解系列模擬仿真,設計等水平穩步提高,電解系列運行電流逐步增加,技術經濟指標不斷提高。電解系列運行電流由上世紀90年代的160 kA逐步增加,跨越了200 kA,300 kA,400 kA等臺階,發展為500 kA,600 kA,其中的500 kA電解槽技術尤為突出,經過約十年的不斷改進優化,500 kA電解槽技術無論從應用系列,產量,技術指標等方面均稱為國內電解鋁技術的經典槽型。

截止到2020年中期,據不完全統計,全國采用500 kA級別電解槽技術的電解系列完成設計的有三十多個系列,已經投入生產的超過25個系列,運行產能超過1200萬噸,而國外至今,僅有少量運行在500 kA或更高電流的實驗或半工業實驗系列。仍無500 kA工業系列投產。無論從國內還是世界范圍,500 kA電解槽及其配套技術均代表了國內電解鋁的發展方向。其中,以沈陽鋁鎂設計研究院有限公司(以下簡稱沈陽院)開發的SY500電解槽最具代表意義,通過十年的技術研發和應用,在國內無論是技術水平方面,還是應用推廣方面,成為最成功的鋁電解槽技術。

1 SY500電解槽技術開發背景

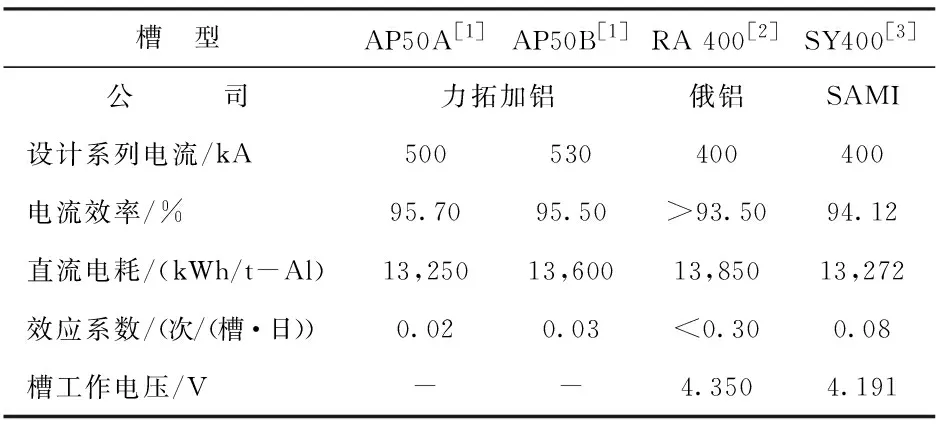

2007年5月,設計運行電流強度400 kA的SY400電解槽成功啟動并投入穩定運行,并于2008年3月通過了中國有色金屬工業協會鑒定,無論從運行電流還是技術經濟指標均達到了國外同類型電解槽先進水平。SY400電解槽與國外類似槽型的技術參數對比見表1。

表1 400 kA以上電解槽主要設計運行技術指標

為適應當時國內鋁工業高速發展,開發比現有SY400電解槽技術更高產,更低能耗,更環保,更經濟的SY500電解槽技術成為當時的目標。

國外的500 kA級別的實驗槽從上世紀末開始進行實驗,但多年一直沒有工業化的系列工程出現,與400 kA電解槽相比,500 kA級別的電解槽可能面臨如磁流體穩定性,熱平衡和控制系統的設計和生產難題挑戰。

2 第一代SY500電解槽技術

2.1 開發背景

在SY500電解槽計劃進行研究開發和設計的階段,全球金融危機對世界經濟的影響進一步加深,開發更低能耗,高能效、更低運行成本的電解槽技術成為SY500電解槽的重要影響因素。因此,與SY400電解槽相比,除了進一步增大電解槽電流強度之外,考慮在高電流強度下提高電解槽的穩定性成為電解槽開發的技術難點和重點。

隨著國內多條400 kA的電解槽系列逐步投產運行,已投產系列的測試和生產管理實踐為開發超大容量電解槽設計、運行管理提供了豐富的經驗。

在國內節能減排、產業調整和振興規劃的大背景下,沈陽院通過理論分析和大量的物理場模擬和實測,研究鋁電解槽的各項機理特性,針對500 kA電解槽,開發出多項節能技術,將新型陰極結構技術、優化的六點進電母線配置技術,區域控制技術等多項新技術應用于新開發的SY500電解槽。

2.2 第一代SY500電解槽技術特點

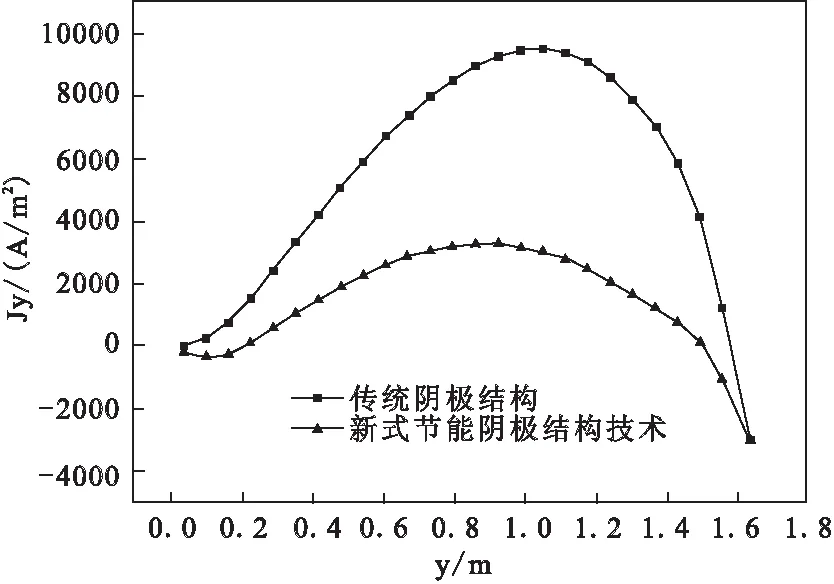

第一代SY500電解槽總結以往SY400電解槽及其他槽型的開發經驗,通過采用降低鋁液水平電流的方式來大幅度的提高電解槽的穩定性。同時根據優化結果調整電解槽的熱平衡設計,為電解槽保持低能耗提供了基礎。采用上煙道分段集氣形式并搭配雙煙管設計,大幅度提高電解槽的集氣效率。采用降低水平電流的新型陰極結構技術和優化的六點進電母線配置技術為這一代電解槽的突出特點。表2為SY400與SY500(第一代)電解槽的典型設計參數對比。

表2 SY400與SY500電解槽設計運行主要技術指標對比

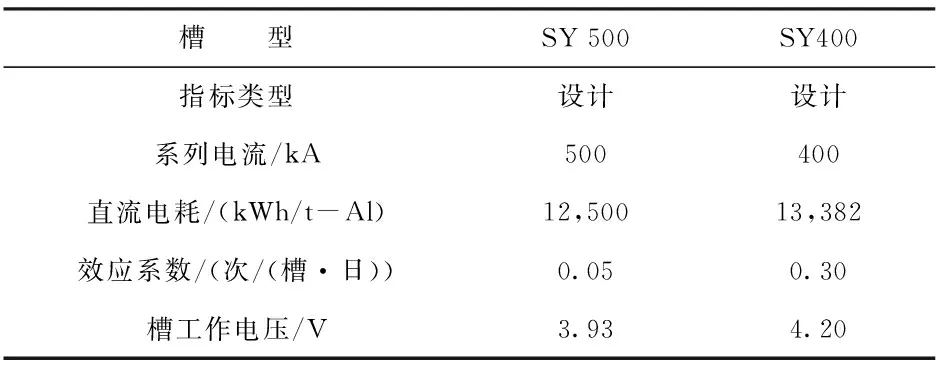

新型陰極結構技術通過適當調整陰極鋼棒和炭塊高度,將鋼棒按照一定高度比例分割成上下兩部分,從而改變陰極鋼棒的導電結構;優化陰極鋼棒與炭塊的組裝形式,調整了陰極炭塊組的電阻,大幅度減少了鋁液中的水平電流,配合良好的磁流體穩定性設計,有效抑制了鋁液波動,大幅度提高了電解槽的穩定性,有效的降低極距,從而在設計層面可以大幅度的降低電壓,為有效降低電解槽能耗提供了理論基礎。圖1為傳統陰極結構與新式節能陰極結構的電解槽水平電流分布對比。

圖1 不同陰極結構類型電解槽水平電流分布對比

隨著電流強度的提高,母線配置的難度逐漸增大,SY500電解槽采用優化的電磁場與流動場模型的模擬,充分考慮了相鄰列槽,周圍槽及槽殼的屏蔽作用,采用大面六點進電非對稱配置母線,優化的六點母線進電技術,很好的解決了電解槽磁流體穩定性問題。配合新式節能陰極結構技術,電解槽的鋁液-電解質界面變形更小,電解槽的穩定性顯著提高,這為電解槽進一步降低極距、實現低電壓條件下生產提供了充足的空間,也為實現電解槽高電效、低能耗、節能提供可靠的保證。

此外,第一代SY500電解槽技術,部分系列應用了區域控制技術、母線三段提升等許多新的技術,并對下一步新電解槽結構和控制技術的開發提供了良好的基礎。

2.3 第一代SY500電解槽技術應用

第一代SY500技術最先應用于中鋁連城分公司,甘肅東興酒嘉項目,新疆東方希望煤電有限公司,三個系列于2009、2010年開始設計,并于2011年和2012年相繼投產。SY500電解槽技術是國內電解鋁綜合設計全面跨越的一代技術。圖2為第一代SY500電解槽的現場照片。

圖2 第一代SY500電解槽

3 第二代SY500電解槽技術

3.1 開發背景

第一代SY500電解槽在國內取得成功應用,SY500技術采用的新型節能陰極結構技術也在國內現有電解系列的大修和改造過程逐步推廣。同時,針對已投產的500 kA的電解槽進行了測試和生產評估。如何進一步綜合提高電解槽的技術生產表現成為下一步的研發目標。

電解槽槽內的磁場強度與設計電流強度有著直接的對應關系,但隨著電流的進一步增大,尤其是電流達到500 kA,影響電解槽磁流體穩定性的重要因素即垂直方向磁場強度可以通過母線的配置得到有效控制。但影響電解槽流動特性的磁場特征卻會隨著電流強度的增加而變化。SY500電解槽內鋁液流速和鋁液界面變形隨著磁場強度而同比增長。為了進一步控制電解槽內的熔體流速,第二代SY500電解槽突破傳統電解槽母線設計的限制,創新性的采用外補償母線來解決電解槽母線配置這一難題。該方案的應用,大幅提高了電解槽的穩定性,突破了原有技術的限制,為電解生產節能降耗奠定了基礎。專利CN105220179A〔4〕描述了帶外補償母線的新概念母線配置方案。突破性的全新母線設計理念為第二代SY500電解槽技術指標提升提供了良好的設計基礎。

3.2 第二代SY500電解槽技術特點

第二代SY500電解槽最突出特點為采用了全新的母線設計理念及母線配置方式,建立了磁流體穩定性的新設計標準。

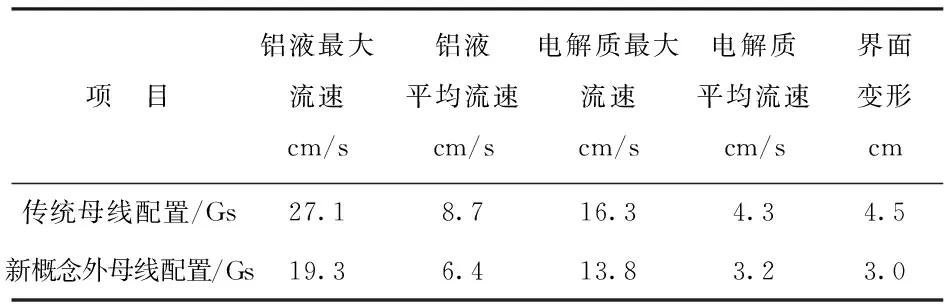

與傳統母線配置相比,新概念外母線技術可降低鋁液和電解質平均及最大流速,減小鋁液-電解質界面變形,從而大幅提高電解槽的磁流體穩定性,實現電解槽節能、降耗。同時,該技術大幅簡化了電解槽本體母線的配置,可縮短槽間距0.3 m,降低單槽母線電壓降20 mV。

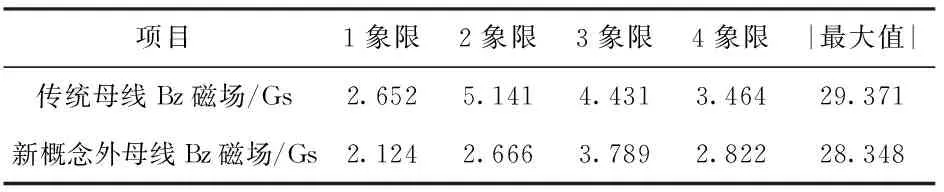

SY500新概念外母線配置與傳統母線配置磁場計算結果比較如表3所示。

表3 SY500新概念外母線配置與傳統母線配置磁場比較

SY500新概念外母線配置與傳統母線配置流動場計算結果比較如表4所示。可見,與傳統母線配置相比,新概念外母線技術能夠降低鋁液最大流速29%,降低鋁液體平均流速26%,降低電解質最大流速15%,降低電解質平均流速26%,減小鋁液-電解質界面變形33%。

表4 傳統母線與新概念外母線流場模擬結果對比表

除采用創新性的外補償母線設計外,第二代SY500電解槽繼承采用了降低鋁液中水平電流的新型陰極技術,上煙道分段集氣、雙煙管排氣技術。

3.3 第二代SY500電解槽技術應用

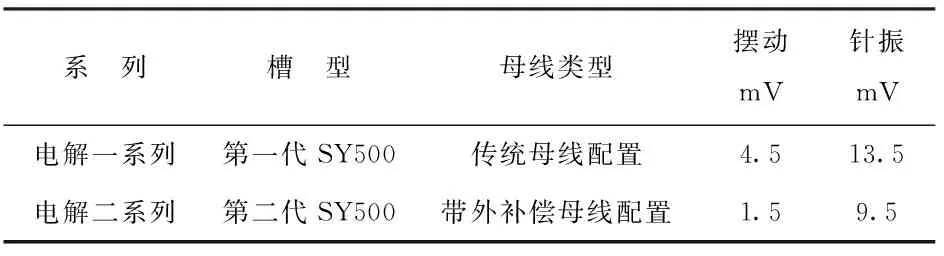

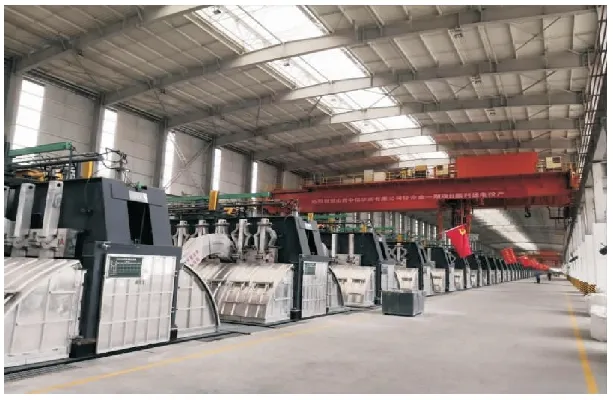

第二代SY500電解槽技術最先應用于新疆信發農六師三期項目,內蒙華云一期等項目,均取得良好的經濟和技術指標。與第一代SY500電解槽相比,電解槽的穩定性有大幅度的提高。如表5為某鋁廠兩個500 kA系列在同樣的管理操作和原料下,同樣的槽控系統記錄的系列擺動和噪聲平均值對比,同時帶外補償母線配置電解系列電流效率較傳統母線電解系列提高2.54%,可比交流電耗降低237 kWh/t-Al[5]。圖3 為第二代SY500電解槽系列現場照片。

表5 電解系列噪聲統計表

圖3 第二代SY500電解槽系列

4 第三代SY500電解槽技術

4.1 第三代SY500電解槽技術開發背景

第一代、第二代SY500在全國范圍內陸續投入生產應用。通過針對已投產的500 kA的電解槽進行了測試和生產評估,進一步的優化和改進也在持續進行中。如何進一步綜合提高電解槽的技術生產表現成為下一步的研發目標。針對現場生產運行實踐的總結,第三代SY500技術在總結以往SY500電解槽設計和生產運行經驗,采用了多項更優化的技術。包括自平衡網絡母線技術,采用陰極澆鑄的新式節能陰極結構技術,優化的船型直角焊接槽殼結構,優化的上煙道集氣和雙煙管排氣技術,優化的新式廠房通風結構等多項優化內容。

4.2 第三代SY500電解槽技術特點

4.2.1 自平衡網絡母線技術

隨著電解槽大型化和電解槽磁流體穩定性的逐步提高,當電解槽發生陽極效應或電解槽換極初期由于剛更換的陽極炭塊組幾乎不導電,導致電解槽的陰極和陽極電流分布嚴重不均,且這種不均會通過母線系統傳導至其上、下游電解槽,導致上、下游電解槽磁流體穩定性惡化,出現擺動。

為有效緩解上述問題,沈陽院成功開發了自平衡網絡母線技術,大幅降低了電解槽非穩定狀態下(包括停槽期間、陽極效應期間、換極初期等)陰、陽極電流分布不均衡性在電解系列中的傳導,從而降低了非穩態槽及其上、下游槽的電流分布及磁場波動,進一步提高了電解槽的磁流體穩定性、可操作性和抗干擾能力。采用該技術之后陽極效應期間和異常擺動期間電流分布偏差降低了70%,電解槽受到干擾時,恢復穩定狀態的速度更快,同時電解槽陽極效應時間縮短,有效降低效應均攤電壓,減少溫室效應氣體排放。

4.2.2 新一代新式節能陰極結構技術

在總結第一代,第二代SY500電解槽應用新式節能陰極結構技術的基礎上,沈陽院通過改變陰極鋼棒與陰極炭塊的連接方式及組裝形式、優化陰極導電結構,同時采用高導電大截面陰極鋼棒,開發了新一代新式節能陰極結構技術,該技術可以有效降低并均化鋁液中的水平電流、提高電解槽的磁流體穩定性,同時能夠大幅降低電解槽的陰極電壓降,有效降低電解槽生產能耗,提高電流效率,延長內襯壽命。

4.2.3 防上拱、高強度槽殼

第三代SY500電解槽采用帶槽周豎圍帶的整體焊接的船型直角搖籃槽殼。該槽殼結構能夠有效均化應力分布,減少各向變形,尤其是大幅抑制電解槽啟動時的槽底上拱,保證槽內襯的安全,延長電解槽高性能運行的有效壽命期,并且便于施工、制造和維護。電解槽啟動初期槽底上拱變形量低于傳統槽殼結構。此外,采用直角槽殼可加強電解槽角部保溫,有利于形成規整的爐膛。

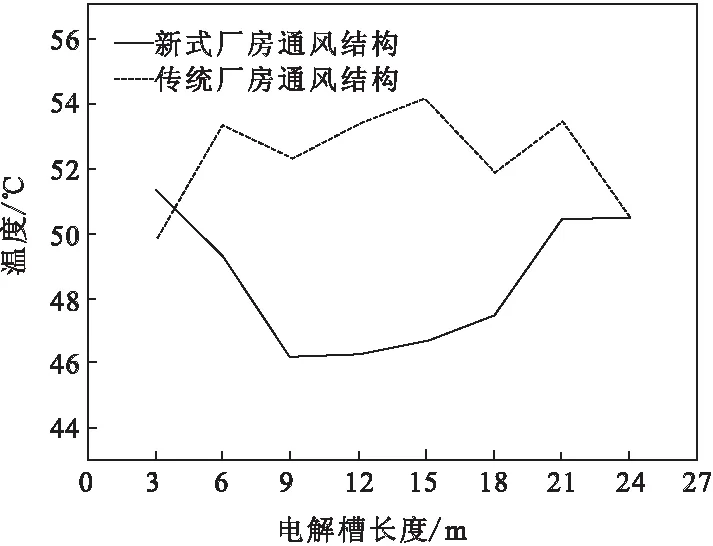

4.2.4 新式廠房通風結構

隨著電解槽電流容量不斷增大,單位面積的散熱量會相應增加;又由于采用了新概念外母線技術,槽間距相應縮小,這都會導致電解車間操作環境溫度(尤其是兩槽之間)大幅上升。為了改善電解車間的操作環境,并適應第三代SY500電解槽熱平衡需要,針對原廠房通風結構做了大幅度改進。該通風結構能夠有效降低操作環境溫度,均化電解槽周圍空氣流動,既保證工人操作的舒適性,又使電解槽的熱平衡分布更加符合設計需要。此外新式廠房通風結構還充分考慮季節變化的影響,通過動態調節廠房的通風窗開度,消除因冬、夏環境差異對電解槽熱平衡的影響。下圖比較了新式廠房通風結構與傳統廠房通風結構槽間溫度及分布的差別,說明新結構能夠大幅改善工人的操作環境。下圖4為傳統廠房與新式廠房通風結構的槽間溫度對比。

圖4 新式與傳統廠房通風結構槽間溫度比較(操作平面)

4.3 SY500電解槽技術應用

第三代SY500電解槽技術最先應用于內蒙古蒙泰鋁業,中鋁山西中潤中鋁文山等項目,其中中鋁山西中潤電解系列于2018年5月投產。投產后電解槽生產運行20天后原鋁液純度均在99.8%以上,其中純度99.85%以上率99%以上,鋁液中Fe含量平均為550 ppm,硅含量平均為200 ppm[6];電解系列平均槽電壓長期在3.92 V并實現電流效率93.0%以上[7]。該系列人均勞動生產率,長期運行指標均位于領先水平。圖5為第三代SY500電解槽系列現場照片。

圖5 第三代SY500電解槽系列

5 結 語

通過十多年的時間,國內設計科研機構和鋁廠對500 kA電解槽進行不斷優化,500 kA電解槽成為國內指標好,總體產量最大、運行槽數量最多、人均產量高、經濟效益好的電解槽槽型。代表了國內電解鋁技術的先進水平和發展方向。在SY500研發過程中產生的各項技術,如新式陰極結構技術,外補償母線技術,平衡網絡母線技術,新式廠房通風結構技術等也均為更大型的電解槽提供了良好的設計基礎。同時,相關技術也不斷下移,用于對老電解系列的改造和升級過程中,為國內電解鋁技術的全面進步提供了良好的基礎。此外,在新一代SY電解槽開發過程中,更具先進理念的數字化電解槽技術、區域控制技術、低碳排放技術等新技術也進行研發,并將在下一代更先進的電解槽中進行應用。