鐵 酸 鈉 的 制 備 及 應 用

王亞磊,李來時,吳玉勝,吳修世

(1.沈陽工業大學 材料科學與工程學院,遼寧 沈陽 110870;2.國網營口供電公司, 遼寧 營口 115000)

赤泥是氧化鋁生產過程中產生的強堿性廢棄物,氧化鋁產業作為我國的重要發展產業,赤泥也就成為了我國排放量最大的工業固體廢棄物中的之一[1-3]。

據統計,2020年我國氧化鋁的產量高達7313萬噸,赤泥的排放量大約為1.2億噸,累計赤泥堆積量已達幾億噸,帶來嚴重的安全隱患[4-5]。

全世界95%以上的氧化鋁都是通過拜耳法從鋁土礦中提取出來的,其余的氧化鋁是通過燒結法、聯合法或酸法生產的[6-7]。拜耳法赤泥的主要成分是氧化鋁、氧化鈉和氧化鐵,回收赤泥中的鋁和堿是赤泥無害化利用的一個重要研究方向[8-9]。從赤泥中回收氧化鋁和堿主要是破壞水化鋁硅酸鈉或霞石的結構,生成新的物相[10]。

李新華[11]和J.Zoldi[12]研究了鋁土礦溶出過程中硅酸鹽水石榴石的生成。由于在鋁土礦溶出過程中加入了預先制備的鐵酸鈣或水化鐵酸鈣,鋁土礦中的一些硅礦物可以轉變為鐵水化石榴石(3CaO·Fe2O3·nSiO2·(6-2n)H2O),成為赤泥的主要成分,從而降低鋁土礦的A/S和N/S。由于鐵酸鈣的制備和應用非常復雜,鐵酸鈣的制備需要較高的溫度,因此本文使用鐵酸鈉做添加劑提取赤泥中的鋁和堿。

本文對“高壓水化學法回收赤泥中氧化鋁和堿”[13]工藝中添加劑-鐵酸鈉的最佳燒結條件進行了研究,旨在制備純度較高的鐵酸鈉用于處理拜耳法赤泥。

1 實 驗

1.1 實驗材料

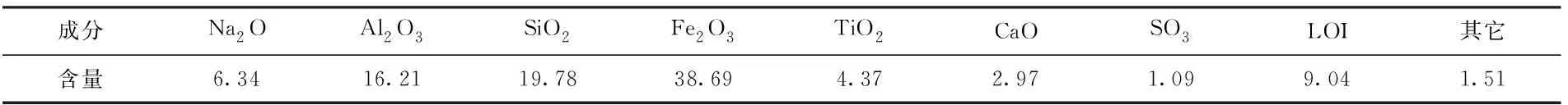

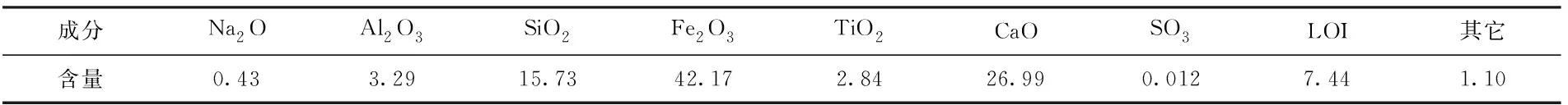

實驗所用原料為山東某公司的拜耳法赤泥,物料粉碎和充分混勻,經烘干箱烘干后,取樣用于原料的化學成分分析,剩余原料密封后放入干燥瓶中保存。實驗所用氧化鐵、無水碳酸鈉及分析藥品均為分析純,所用實驗用水為去離子水。原料的主要化學組成如表1所示。

表1 赤泥主要化學成分(wt.%)

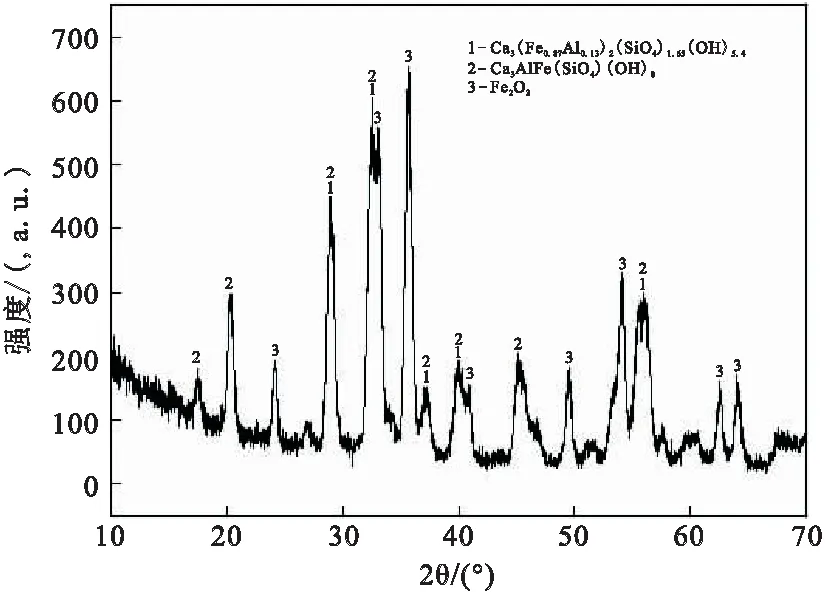

該赤泥中主要物相分析結果如圖 1 所示。

圖1 赤泥的XRD分析

從圖中可以看到,該赤泥主要物相是方鈉石、水化石榴石及赤鐵礦。

1.2 主要實驗及分析設備

鐵酸鈉制備采用高溫箱式電阻爐(KSL-1400L-A2 合肥科晶材料技術有限公司),溶出及高壓水化實驗采用鹽浴溶出爐(YYL-150X6 威海鼎達化工機械有限公司),物相分析采用X射線衍射儀(XRD-7000日本島津公司),微觀形貌分析采用場發射掃描電子顯微鏡(GeminiSEM300德國蔡司公司)。

1.3 實驗方法

鐵酸鈉制備:稱取不同物料比的碳酸鈉和三氧化二鐵置球磨機中均勻混合1 h,然后利用空氣壓縮機制成小圓餅在不同燒結溫度和燒結時間下燒結,所得樣品經研磨后,密封保存。利用K值定量法測量其他條件制得的鐵酸鈉相對百分含量。

鐵酸鈉應用:采用高壓水化法回收赤泥中的氧化鋁和堿,將赤泥與高分子比循環堿液混合,加入石灰和鐵酸鈉放在鹽浴爐中在280 ℃下溶出,而后經過洗滌、過濾,液相進行滴定分析,浸出渣進行固相分析。

2 結果與討論

2.1 鐵酸鈉相對百分含量測定

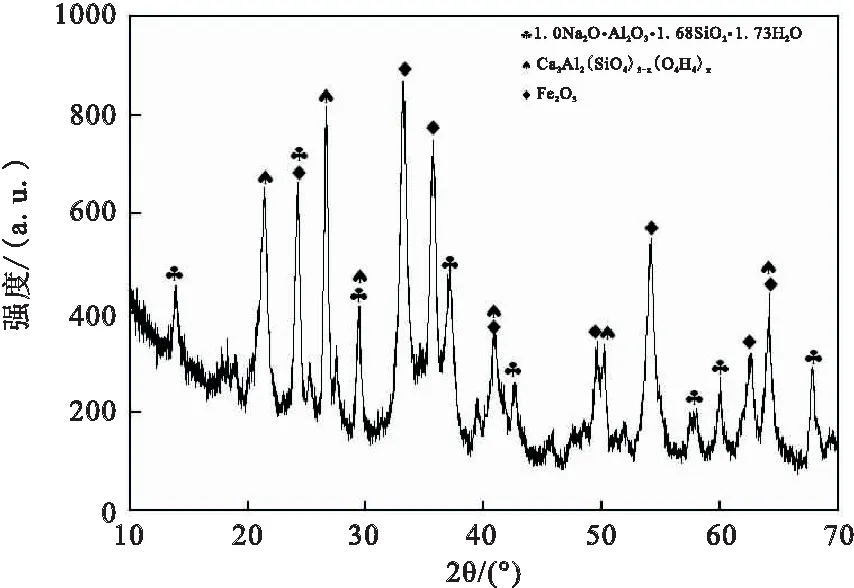

實驗采用K值法定量,樣品經研磨后,測量其XRD,并以燒結溫度1000 ℃,物料比為1.2,燒結時間120 min的鐵酸鈉為基準,假定其純度為100%,以α-Al2O3為內標相,稱量1 g 鐵酸鈉(燒結溫度1000 ℃,物料比為1.2,燒結時間120 min)和1 g α-Al2O3粉末,放進研缽里均勻混合,測量混合物中鐵酸鈉和α-Al2O3最強峰的強度,如圖2所示。

圖2 NaFeO2∶α-Al2O3=1∶1的XRD分析

由圖可得到K=INaFeO2/Iα-Al2O3=1.93。

再稱量2 g 其他條件下的鐵酸鈉和1 g α-Al2O3粉末經研缽均勻混合后,α-Al2O3質量分數為wt%=1/(1+2)=33.33% 測得新混合物中鐵酸鈉和α-Al2O3最強峰的強度分別為IN和IA。根據IN/IA=K·ωN/ωA,可以解出鐵酸鈉在混合物中的含量,進而折算出鐵酸鈉在原混合物中的含量。

2.2 燒結溫度對鐵酸鈉相對百分含量的影響

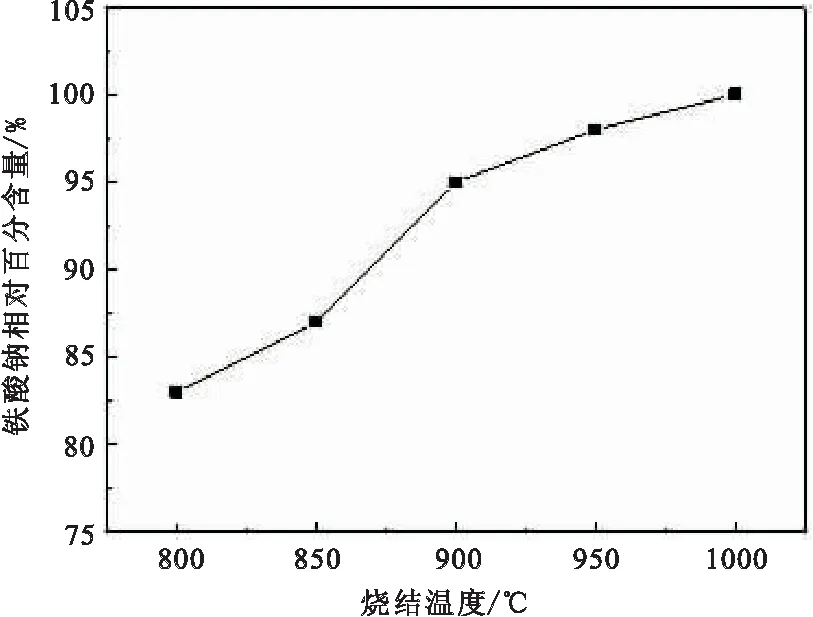

稱取碳酸鈉和三氧化二鐵物料比為1.2的樣品,在混料機中均勻混合1 h,制成圓餅裝入剛玉坩堝里,將其放置于馬弗爐中,在溫度為800 ℃,850 ℃,900 ℃,950 ℃,1000 ℃下燒結120 min,通過K值法計算鐵酸鈉相對百分含量,結果如圖3所示。

圖3 不同燒結溫度下鐵酸鈉的相對百分含量

由圖3可知,隨著燒結溫度的提高,鐵酸鈉相對百分含量逐漸上升,在1000 ℃時達到最大。由于在燒結溫度為1050 ℃時,燒成了玻璃相,此條件不作為實驗數據,最終選擇燒結溫度為1000 ℃。

2.3 燒結時間對鐵酸鈉相對百分含量的影響

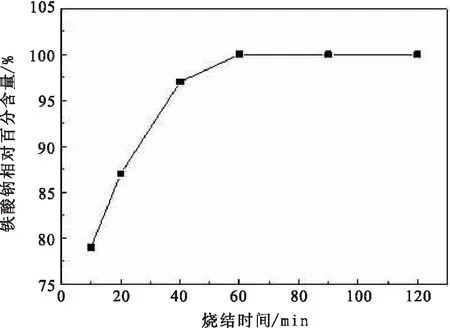

在溫度為1000 ℃,碳酸鈉和三氧化二鐵物料比為1.2的條件下,分別選取6個保溫時間:10 min,20 min,40 min,60 min,90 min,120 min,結果如圖4所示。

圖4 不同燒結時間下鐵酸鈉的相對百分含量

由圖4可知,隨著保溫時間的增大,鐵酸鈉相對百分含量逐漸上升,直至60 min時達到最大,最終選擇燒結時間為60 min。

2.4 物料配比對鐵酸鈉相對百分含量的影響

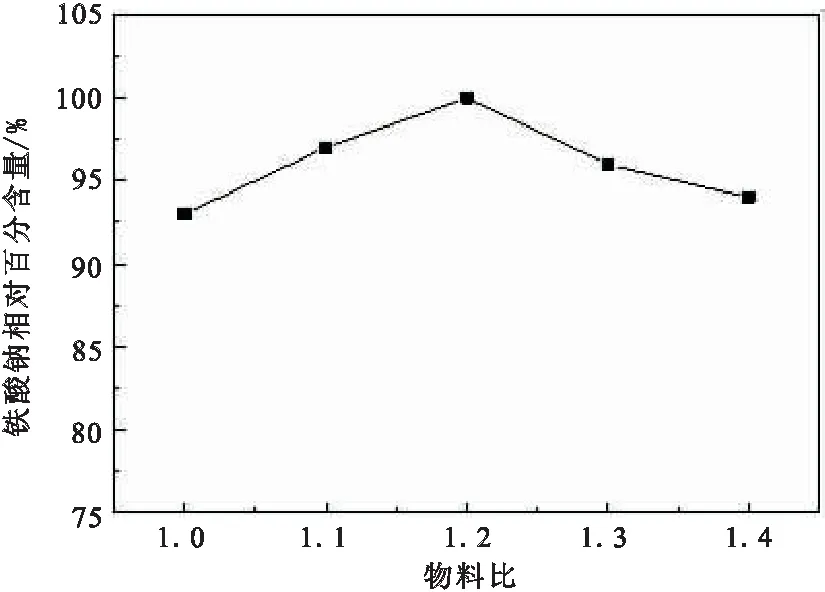

在燒結溫度為1000 ℃,燒結時間為60 min時,又選取了5個物料配比,[Na2CO3∶Fe2O3] (碳酸鈉和氧化鐵的摩爾比)=1.0,1.1,1.2,1.3,1.4,結果如圖5所示。

圖5 不同物料比下鐵酸鈉的相對百分含量

由圖5可知,隨著物料比的增大,碳酸鈉含量逐漸增多,未反應完全的碳酸鈉在高溫下生成氧化鈉,所以鐵酸鈉相對百分含量先上升后下降,直至物料比為1.2時達到最大。實驗最終選擇燒結溫度1000 ℃,燒結時間為60 min,物料配比為1.2作為鐵酸鈉生成最優條件。

2.5 鐵酸鈉在提取赤泥中氧化鋁和堿中的應用

在溫度為280 ℃,保溫時間3 h,αK(氧化鈉和氧化鋁的分子比)=12,氧化鈉濃度為220 g/L,C/S(氧化鈣和二氧化硅的摩爾比)=2,鐵酸鈉添加量為總質量20%的條件下,對赤泥進行浸出并對浸出渣進行XRD,XRF及電鏡物相分析。

由表2可知,浸出渣的A/S和N/S由0.82和0.32分別下降到0.21和0.03,鋁和堿的提取率達到了74%和91%。

表2 浸出渣主要化學成分(wt.%)

圖6顯示了浸出渣的XRD圖譜。由圖可知反應生成了水石榴石相Ca3(Fe0.87Al0.13)2(SiO4)1.65(OH)5.4和Ca3AlFe(SiO4)(OH)8。這是由于在高分子比堿液中,鈣元素進入方鈉石中,取代鈉元素形成鈣鋁榴石,鋁被鐵取代,最終形成鐵水化石榴石,從而使赤泥中的A/S和N/S降低[14-15]。

圖6 浸出渣的XRD分析

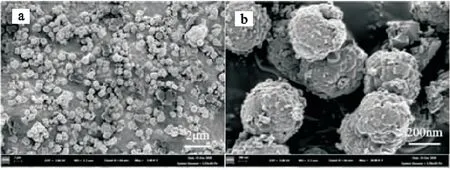

圖7為浸出渣的掃描電鏡圖譜。由圖7(a,b)可知,赤泥經過水熱反應后,宏觀為球狀顆粒,粒徑為300~500 nm,,顆粒表面致密光滑,分布均勻,結合圖6可知顆粒為水化形成的鐵水化石榴石。

圖7 浸出渣的掃描電鏡分析

3 結 論

(1)鐵酸鈉制備最佳條件為[Na2CO3∶Fe2O3] 1.2,燒結溫度1000 ℃,保溫時間60 min,此條件下制備的鐵酸鈉的相對百分含量為100%。

(2)添加鐵酸鈉進行回收赤泥中氧化鋁和堿實驗,在溫度為280 ℃,保溫時間3 h,α=12,氧化鈉濃度為220 g/L,C/S=2,鐵酸鈉添加量為總質量20%的條件下,赤泥中氧化鋁和堿回收率分別為74%和91%,處理后的赤泥A/S為0.21、N/S為0.03。

(3)赤泥中的方鈉石通過水化反應轉變成鐵水化石榴石。