基于FPGA的RBF甲醇精餾塔溫壓解耦控制

龔瑞昆,張文慶

(華北理工大學 電氣工程學院,河北 唐山 063210)

現階段甲醇精餾塔常壓塔精餾過程控制大多采用PLC-PID控制,但是塔頂溫度和塔頂壓強存在耦合,導致控制精度不高,并且無法實現實時調整參數。

韓宇星等對酒精精餾塔塔頂和塔底溫度進行了模糊解耦,取得了較好的控制效果和節能效果[1]。趙靜等對精餾塔塔頂和塔底溫度進行了模糊解耦,通過與PID控制和解耦控制仿真對比,結果表明模糊解耦的可行性和優勢[2]。潘海鵬等通過BP神經網絡對流漿箱進行雙變量PID控制[3],石書培等通過神經網絡補償的方法對溫濕度試驗箱進行模糊解耦控制[4],體現出神經網絡的優勢。郭飛等利用FPGA結合改進的BP神經網絡算法的方法應用在羊絨近紅外光譜的模型識別,仿真結果顯示該方法有較好的辨識精度和速度[5]。賀婷利用FPGA技術對空調的控制進行了設計,設計的系統不僅開發周期短、開發費用低,同時還具有低功耗、高穩定性等優點[6]。該項目針對甲醇精餾塔常壓塔塔頂溫度和塔頂壓強耦合的現象,利用改進的RBF神經網絡解耦算法對其解耦,并結合FPGA控制硬件,實現甲醇精餾控制的快速性與準確性,提高產品質量和企業的經濟效益。

1 RBF神經網絡解耦算法的優化

1.1 高斯函數連接權值和基寬的優化

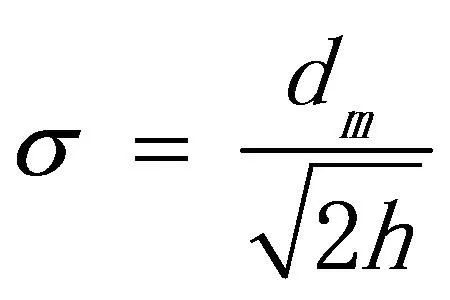

在確定隱含層相關數據的基礎上,用公式表示函數的基本寬度:

(1)

上式中σ為函數的基本寬度,dm為函數半徑,h為隱含層節點數。

在此基礎上,RBF網絡的輸入輸出可以形成典型的線性關系,并可以用最小二乘法進行優化。定義目標函數:

(2)

上式,∧(P)為加權因子。如果第P個數據樣本對比P-k(P>k,k>1)更加可靠,就需要增大加權因子取值,因此有:

∧(P)=λM-P,0<λ<1,P=1,2,…,M

(3)

M為樣本長度。

使得J最小的W即為所求,所以,由W=0可以得最小二乘法:

(4)

(5)

(6)

1.2 優化后的RBF神經網絡解耦算法的訓練

仿真圖如圖1~圖3所示:

圖1 常用的BP神經網絡算法解耦控制 圖2 RBF神經網絡算法解耦控制

圖3 RBF神經網絡解耦算法誤差函數曲線

從圖1~圖3中可以看出,常用的BP神經網絡解耦算法對甲醇精餾塔常壓塔塔頂的溫度和壓強的解耦效果相比于RBF神經網絡解耦算法較差。常用的BP神經網絡解耦算法響應時間慢且超調量略多。常用的BP神經網絡解耦算法的輸出值y2設定值為0,但是其穩定值為0.070 2,這就說明采用常用的BP神經網絡解耦算法對2個變量解耦后仍然存在耦合現象。而采用RBF神經網絡解耦算法對甲醇精餾塔常壓塔塔頂溫度和壓強的解耦效果就比較好,響應時間短,逼近目標的速度快,并且無超調量。同時RBF神經網絡解耦算法對甲醇精餾塔常壓塔塔頂溫度和壓強解耦后耦合影響也明顯減小,解耦效果明顯提升。

在進行RBF神經網絡優化訓練時,從現場采集了200個樣本,其中使用180個樣本對RBF神經網絡解耦算法的權值進行訓練,另外20個樣本對RBF神經網絡解耦算法的功能進行檢驗。該項研究采用MATLAB軟件進行模型的建立,程序有樣本數據、數據處理、RBF神經網絡解耦算法的訓練和模型輸出的測試程序。訓練結果表明,網絡1和網絡2分別需要5個和6個隱含層節點能夠使控制系統實現指定的性能要求。

2 FPGA設計及仿真研究

2.1 FPGA設計

根據甲醇精餾塔常壓塔精餾過程中塔頂溫度和塔頂壓強的實際控制情況,FPGA的設計如圖4所示。U1為FPGA控制器,采用了CycloneⅡ系列EP2C35F672C7型芯片,U2(EPCS4芯片)為U1的配置芯片,U3為顯示設備,U4為JTAG接口,U5為電源電路,U6為有源晶體振蕩器電路,U7為人工設定控制面板(包括人工分析值等),U8為驅動電路。

圖4 基于FPGA的神經網絡控制器

加法器和乘法器用于計算神經元輸入信息的加權和,存儲單元包括權值單元、輸入節點單元和閾值單元,用于存儲神經元的連接權值、輸入值及閾值,LUT可作為激活函數的實現單元。在神經元實現狀態機的控制下,多個輸入的權值計算可并行運算,不同模塊間的信息可串行傳遞。神經網絡系統的輸入節點單元值與權值進行乘加運算,結果與閾值累加后送給激活函數發生器,從而獲得相應的輸出信號值,并且根據學習算法在線調整連接權值,以保證在任何時刻始終保持實際輸出與期望輸出的誤差在要求范圍之內。當控制器通過多組樣本測試合格后,將其應用于實際控制中。

2.2 RBF神經網絡解耦算法與FPGA結合

RBF神經網絡解耦算法能夠確保非線性系統貼近的精度達到極高水平且能夠快速處理信息,通過RBF神經網絡解耦算法與FPGA結合的方式,可以真正實現控制的快速性,RBF神經網絡解耦算法與FPGA結合結構示意圖如圖5所示:

圖5 基于FPGA的RBF溫壓解耦控制系統框圖

圖5中X1、X2分別是2個閥門的開度;R1、R2是2個給定值,即塔頂溫度和塔頂的大氣壓強;Y1、Y2是控制系統的實際輸出量。在對RBF1與RBF2人工神經網絡進行訓練的基礎上實現了解耦的全過程。具體來講,是通過對閥門開度進行控制來達到訓練效果。在第一階段實現了這些訓練活動之后,其實解耦也在此基礎上得到了進一步的實現。最終進入整個甲醇精餾控制系統的正常工作過程中,即利用FPGA控制器與基于RBF神經網絡的解耦器進行了緊密的結合,從而使得整個系統呈現出閉合的狀態。

2.3 仿真對比研究

為了更加精確地對FPGA的RBF神經網絡的甲醇精餾塔溫壓控制系統進行檢測。在進行具體訓練過程中,盡量收集更多數量的樣本。通過詳細地訓練,得到相對確定的結果,即通過隱含層的節點,可以更好地實現系統各項性能的需要,使得性能表現更為穩定。如圖6~圖8所示,利用MATLAB將訓練達標的解耦控制器與整個控制系統相連進行仿真,并與傳統PID算法的PLC控制作對比。

圖6 RBF神經網絡與傳統PLC控制仿真對比 圖7 RBF神經網絡與未解耦控制的仿真對比

圖8 RBF神經網絡與BP解耦控制仿真對比

綜合分析圖6~圖8可以看出,基于FPGA的RBF甲醇精餾塔溫壓解耦控制方法在響應時間、上升時間和超調量等各個控制性能指標均比傳統的PID控制要好。基于FPGA的RBF溫壓解耦控制方法比未對被控對象塔頂溫度和塔頂壓強解耦的方法在超調量和穩態誤差上有所優化,這點也可以證明解耦控制對產出精制甲醇的品質有所提升。基于FPGA的RBF溫壓解耦控制方法比基于BP神經網絡解耦的PLC控制在響應時間、上升時間和調節時間方面更快,證明基于FPGA的RBF神經網絡控制無論在軟件、硬件還是結合應用上都要比基于BP神經網絡的PLC控制要快。

3 結論

(1)RBF神經網絡解耦算法解耦效果好,幾乎不存在超調量,響應時間短,逼近目標的速度快。

(2)基于FPGA的RBF神經網絡溫壓解耦控制比未解耦控制精度確實有所提高;比基于FPGA的BP神經網絡溫壓解耦控制方法在控制速度上有所優勢;比常用的傳統的PID-PLC控制無論在速度上還是在精度上都要有所優勢。

(3)基于FPGA的RBF甲醇精餾塔溫壓控制雖然仿真結果良好,但仍需要在實際應用中得到進一步驗證。