高溫下抗氧化性石墨涂層制備工藝探索

楊文

摘? 要:本文介紹了當前主要的高溫抗氧化石墨涂層的制備方法,并有選擇性的對高溫燒結涂層、火焰噴涂涂層以及低溫玻璃相涂層進行了多項探索性實驗,分析總結了不同方法的優缺點,提出了更多潛在的綜合性方案,同時也為制備石墨涂層提供一些可行性的思路。

關鍵詞:石墨;抗氧化性;高溫涂層;高溫燒結

引言

石墨制品被廣泛的應用于工業生產,由于石墨在高溫下容易被氧化,與氧氣發生反應生成二氧化碳,在一些特殊條件下的應用,會存在一些不足或條件限制,為了拓寬優化石墨制品的具體應用,在石墨表面通過工藝手段涂敷保護性涂層是一條行之有效且能夠提高石墨高溫抗氧化性的辦法,而石墨抗氧化涂層不同的制備方法各有優缺點,將不同的工藝進行糅合可以做到揚長避短,因此對于石墨高溫抗氧化性涂層的制備工藝進行深入探索,具有重要的現實意義。

1 石墨實際應用的局限性分析

石墨是碳質元素結晶礦物,其固體制品具有以下主要優點:耐溫性,在特殊的條件下,能夠耐受3000度高溫;導熱導電性好,石墨的導電性比一般非金屬礦高一百倍,其導熱性甚至超過鋼、鐵、鉛等金屬材料;化學穩定性好,石墨在常溫下具有良好的化學穩定性,耐酸、耐堿和耐有機溶劑的腐蝕;抗熱震性好,石墨在常溫下使用時,能經受住溫度的劇烈變化而不會遭到破壞,溫度突變時,石墨的體積變化不大,不會產生裂紋。由于這些優點,石墨制品被做成各種各樣的制品應用在不同的環境。然而,石墨在高溫環境下會和氧氣反應生成二氧化碳氣體,雖然現在等靜壓的石墨制品經過優化,可以在400度的有氧情況下實驗達到很低的燒失率,但超過400度時,依然容易發生氧化,比如較高溫下的石墨模具、石墨電極等。即使采取部分外在保護措施,在生產環節提供惰性保護性氣氛(具有防蝕組分的封閉氣體環境),避免石墨被快速氧化,延長石墨制品的壽命,但這樣進一步增加了生產成本以及生產難度。因此,在石墨表面做保護性涂層可以有效延長石墨制品的使用壽命,從而拓寬石墨的應用條件與應用場景。

2 耐高溫抗氧化性石墨涂層的制備工藝

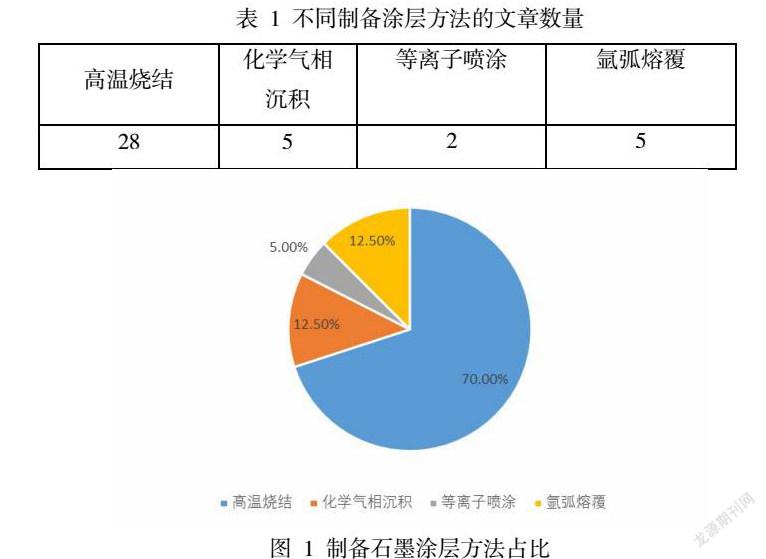

前期通過搜索了超過400余篇石墨的研究性文章,閱讀了40篇與石墨抗氧化性涂層相關的文章,總結歸納出目前常用的制備石墨涂層方法有高溫燒結、化學氣相沉積、等離子噴涂和低溫玻璃相涂層等,涉及各方法文章數量見表1,而各方法占比情況如圖1所示。

不同的方法需要在不同的工藝條件下或使用不同的工具,其中高溫燒結的方法相對簡單,將涂層材料以噴涂或浸漬的方式涂敷到石墨制品表面,然后經過高溫燒結,但燒結環境需要無氧條件,此法適用于大多數的涂層材料;而化學氣相沉積、等離子噴涂和氬弧熔覆涂層制備比較復雜,需要用到特殊設備且設備成本投入高昂,故后三種方法使用較少。

2.1 高溫燒結

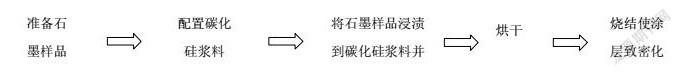

高溫燒結涂層的工藝相對簡單,以碳化硅涂層材料為例,準備好石墨制品,清理石墨制品表面備用,接著制備碳化硅漿料,通過浸漬的方法將碳化硅漿料涂敷到石墨制品表面,然后烘干至涂層有一定的強度。將上述樣品置于高溫爐內并通入惰性保護氣體氮氣,將高溫爐加熱至一定溫度,使碳化硅涂層燒結致密后,等爐溫降至低溫后取出,其工藝流程如下:

通過此工藝制備完成的涂層通常可控制在幾十微米,在此次實驗中石墨碳化硅涂層經過燒結致密后,涂層界面通過顯微鏡觀察,厚度約30-50微米(如圖2)。經過測試,高溫燒結涂層的致密度能達到95%以上,可以很好的阻隔氧氣與石墨在高溫下的接觸,進而保護石墨在高溫下不被氧化,從而提高石墨制品在高溫下的抗氧化性。

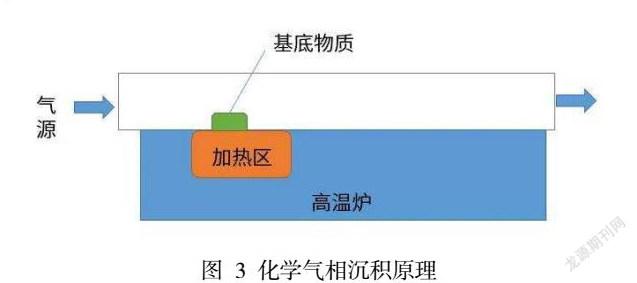

2.2 化學氣相沉積

化學氣相沉積是一種化工技術,該技術主要是利用含有薄膜元素的一種或幾種氣相化合物或單質在襯底表面上進行化學反應生成薄膜的方法。化學氣相沉積技術是應用氣態物質在固體上闡述化學反應并產生固態沉積物的一種工藝,通過這個方法用作石墨材料保護涂層大多是碳基化合物材料,工藝過程大致包含三步:

(1)形成揮發性物質;

(2)把上述物質轉移至沉積區域;

(3)在固體上產生化學反應并產生固態物質。

2.3 低溫玻璃相涂層

這種涂層主要是針對石墨制品在一些中低溫地條件下的保護涂層,制作較為簡單,根據應用情況可以選取磷酸鹽或硼酸鹽地水溶液,以磷酸鹽為例,將石墨制品浸漬到磷酸鹽溶液后取出烘干即可。磷酸二氫鋁分子是網絡結構,其結構如圖4所示,是一種非靜態的不定形物質,磷酸二氫鋁溶液涂覆到石墨表面烘干后,網絡結構的磷酸二氫鋁物理黏附到石墨表面,具有一定的強度;磷酸二氫鋁繼續升溫,當400度以下時,是磷酸二氫鋁縮聚反應的過程;到900度時,磷酸二氫鋁完全脫氫變成α-Al(PO3)3,這個階段是持續脫水的階段,它的強度也持續增加;到900度變成α-Al(PO3)3后,繼續升溫,在1300度-1500度時,偏磷酸鹽轉變成AlPO4(磷石英型),排出P2O5,此階段中隨著P2O5的排除,涂層會產生一定的孔隙率,涂層強度會有所降低,直至完成燒結,致密化程度進一步增加,強度得以提高。

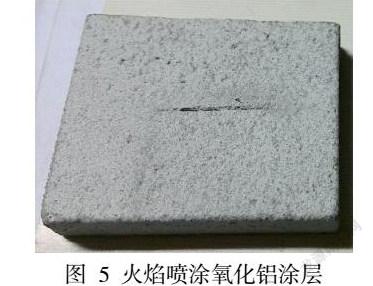

2.4 高溫噴涂

該方法需要特殊裝置火焰噴涂槍,工藝原理是將耐高溫涂層加到火焰槍里,加熱到熔融狀態,再通過壓縮空氣快速霧化成液滴并噴射到樣品表面后降溫,物理黏附在樣品表面,通常此方法生成的涂層較厚,一般大于0.2mm,并且涂層氣孔率較大。下面以氧化鋁樣品為例,通過火焰槍噴涂到石墨表面,最終涂層表面較粗糙,如圖5所示。

3 涂層性能測試

針對低溫玻璃相涂層從制樣,到性能測試做了系統性的嘗試。選取磷酸二氫鋁溶液為低溫玻璃相涂層,將清洗干燥的石墨樣品分別浸漬到磷酸二氫鋁溶液,5min后取出,放置烘箱105度干燥,烘干留用。將原始石墨樣品和浸漬了磷酸二氫鋁的樣品置于高溫箱式爐,分別做了100度1h和1300度1h的熱處理,取出樣品后拍照對比如表2所示,涂層在1000度是對樣品還具有一定的保護,但1300度時,抗氧化性保護完全消失。

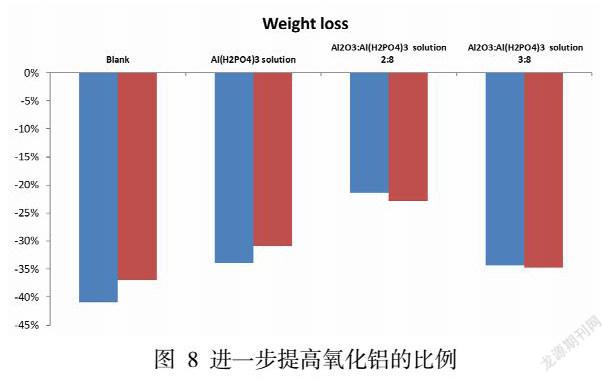

同時對上面的樣品燒前、燒后進行稱重,計算樣品的燒失量,評估石墨增加涂層的抗氧化性;燒失越小,涂層保護石墨樣品抗氧化性越好,每種樣品均制成了兩個樣品,具體結果見圖8。這種方法做的涂層通常較薄,厚度在亞微米級別,這種厚度的涂層在受熱時再經過脫水縮聚反應,會出現較多的孔隙率,導致高溫下氧氣會通過這些空隙,與石墨接觸進而氧化石墨,所以才有了圖6的結果,這種涂層在抗氧化方面有一定的幫助,但是并不顯著。

基于上面的結果,低溫玻璃相涂層對石墨在1000度時抗氧化性方面有一定保護,但也不理想,尤其在1300度時則完全失效。結合高溫燒結涂層的高致密度,初步嘗試了將低溫玻璃相涂層和高溫涂層結合起來,驗證是否可以在有氧環境下進行高溫燒結。將氧化鋁粉末以2:8的比例添加到磷酸二氫鋁水溶液中,攪拌均勻,然后通過浸漬的方法,將氧化鋁和磷酸二氫鋁涂覆在石墨樣品表面,然后進行烘干。接著樣品放置到高溫爐里經過1000度1h熱處理,取出樣品稱重,計算燒失,如圖7中結果顯示在增加氧化鋁后,在一定程度上可以降低燒失,對提高石墨的高溫抗氧化性有幫助。說明了添加的氧化鋁填補了一部分由于磷酸二氫鋁的縮聚反應產生的氣孔,對阻礙石墨的氧化在磷酸二氫鋁的基礎上有進一步的幫助。

針對上述結果,增加氧化鋁粉可以封閉磷酸二氫鋁縮聚反應產生的孔隙,于是嘗試提高氧化鋁的比例制作涂層,觀察是否可以進一步降低石墨在高溫下的燒失。將氧化鋁與磷酸二氫鋁以3:8的比例加到磷酸二氫鋁的水溶液中,攪拌均勻,與上面相同的放置制備涂層,然后在高溫烘箱進行1000度熱處理1h,取出稱重并計算燒失,結果見圖8。結果表明,增加氧化鋁比例后,石墨的燒失反而增加,分析原因可能是磷酸二氫鋁在加熱到1000度時,發生縮聚反應產生孔隙,加入一定量的氧化鋁可將孔隙填補,有效阻礙了氧氣進入對石墨進行氧化;但加入過量的氧化鋁時,氧化鋁自身在干燥時也會產生一定孔隙,而這時的溫度還不滿足氧化鋁的燒結致密,導致產生孔隙加劇石墨氧化。

可以預見,如果繼續升高溫度,石墨氧化程度會進一步加劇。基于原因分析,如果在這兩種涂層里再增加致密化溫度介于磷酸二氫鋁和氧化鋁之間的材料,即新的多元體系的涂層,可以實現多種涂層有氧環境呈梯度致密化,進而形成復合的石墨材料高溫抗氧化涂層。

結束語

通過本文闡述的各項調研和探索性實驗,可將石墨的高溫抗氧化性涂層大體分為高溫燒結涂層、低溫玻璃相涂層、化學氣相沉積法和高溫氬弧熔覆四種,可以有效的給石墨提供一定的高溫抗氧化性,但各個工藝制備條件和要求難易程度不同,其中高溫燒結和低溫玻璃相涂層這兩種工藝相對簡單,由此提出了結合高溫燒結涂層和低溫玻璃相涂層這兩種工藝,進一步降低工藝要求。選取合適的過渡涂層,存在有氧環境高溫下制備高致密度的高溫涂層的可能性。

參考文獻:

[1] 閆志巧,C/SiC復合材料表面化學氣相沉積涂覆SiC涂層及其抗氧化性能,硅酸鹽學報,2008(第8期)

[2] 劉,普通石墨材料高溫抗氧化涂層研究,湖南冶金,1999(低6期) .

[3] 李龍,SiC-Glass涂層碳/碳復合材料的中低溫氧化行為及機制研究,稀有金屬材料與工程,2009(第38期)

[4] 陳寒玉,硼酸復合鹽對人造石墨電極的抗氧化性能影響研究,碳素技術,2015(第2期).

[5] S. Zhang, Improving the water-wettability and oxidation resistance of graphite using Al2O3/SiO2 sol-gel coatings, Journal of the European Ceramic Society,2003.

[6] 崔韶麗, 磷酸鋁系晶型轉變與控制的研究進展, 人工晶體學報, 2013(第1期).