同家梁礦工作區底板破裂監測與治理研究

楊志明

(大同煤礦集團有限責任公司 同家梁礦,山西 大同037025)

1 底板變形破壞動態監測

隨著開采工作的不斷推進,煤礦開采工作面底板會受到壓力的作用,出現不同程度的變形破壞。底板破壞呈現3個過程,分別是采前應力集中區、采后膨脹卸壓區和采空壓縮穩定區。隨著采煤工作面的不斷推進,地下采空區范圍不斷變大,采空區周圍的圍巖受到的集中應力不斷增大,底板巖體卸壓膨脹后出現底鼓現象,再承受頂板的周期壓力使得頂板垮塌掉落,采空區被逐漸填充,達到穩定狀態。

光波在光纖中傳播會受到溫度和壓力的影響,發生布里淵頻移,使用BOTDR系統對煤層底板動態破壞進行監測。結果顯示,在回采過程中,底板巖層從上到下呈現出“壓—拉—壓”的應變過程。針對巖層開采過程中底板破裂變形情況,應用布里

淵光時域反射技術原理進行動態測量。

1.1 布里淵光時域反射技術原理

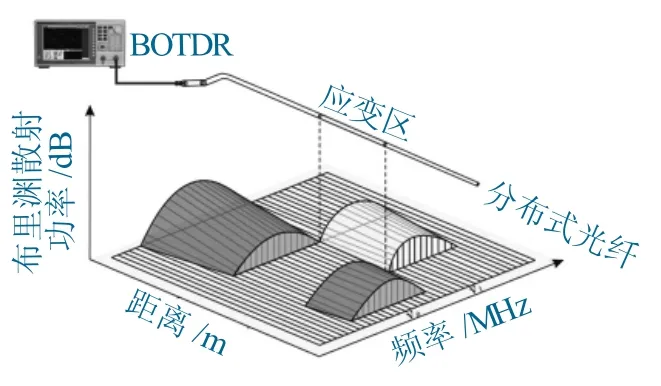

布里淵散射是光波與聲波在光纖中傳播時相互作用而產生的光散射過程,在不同的條件下,布里淵散射又分別以自發散射和受激散射2種形式表現出來[1],如圖1所示。發生布里淵散射的原因是單頻光和聲波發生耦合,光纖中的固有頻率使得布里淵光的頻率發生未知散射。

圖1 布里淵散射光頻譜Fig.1 Spectrum of Brillouin scattered light

在入射波長保持不變的情況下,一種規格的光纖對應一個布里淵頻移植,并且這個頻移植還會受到外界溫度環境的影響。當布里淵頻移植所受環境溫度變化小于2℃時,在理論研究過程中可以忽略這種影響。所以光纖的布里淵頻移fB(O)與應變呈正相關,數學表達式為:

式中:ε為光纖的應變;fB(O)為光纖在沒有應變時的布里淵頻移;CS為光纖布里淵頻移的應變系數。

根據BOTRD系統,測得光纖的應變分布,如圖2所示。

圖2 BOTDR系統應變監測原理Fig.2 Principle of strain monitoring in BOTDR system

1.2 分布式光纖監測方案

測試區域選擇在同家梁礦,礦區的水文地質條件和工程地質條件為中等,環境地質條件為不良,開采條件較為困難。選擇8-F礦井工作面作為研究對象,該工作面位于同家梁礦109采區。煤層傾斜角平均為5°,煤層的平均厚度為3.6 m,底板的平均厚度為2.4 m。

傳感介質選用金屬基索狀分布式感測光纜,由4層組成,分別是石英裸纖、涂層、金屬加強件和塑料保護層,如圖3所示。

圖3 金屬基索狀分布式感測光纜Fig.3 Distributed sensing optical cable with metal base wire shape

BOTDR系統的特點是利用光散射,是光在介質中傳播時發生的一種普遍現象,是光與物質相互作用的一種表現形式。光在光纖中傳播時產生的背向散射主要有瑞利散射、布里淵散射和拉曼散射。基于布里淵散射的分布式光纖溫度和應變傳感技術,是利用探測脈沖光在光纖中發生的布里淵散射效應來實現對光纖溫度和應變的分布式測量。

1.3 監測系統的安裝

在礦井工作面的正下方瓦斯抽排巷道內的頂板上,鉆2個孔作為監測孔,方位角都為89°,兩孔相距70 m,孔深分別為35 m和42 m。第1個孔在斷層破碎帶的底板巖層內,第2個孔在完整的底板巖層內,如圖4所示。

圖4 煤層底板應變監測系統Fig.4 Strain monitoring system of coal seam floor

安裝過程:鉆孔、將監測光纜固定在PVC管壁上制成預埋件、埋設傳感預埋件、封孔并埋設注漿管、注漿。

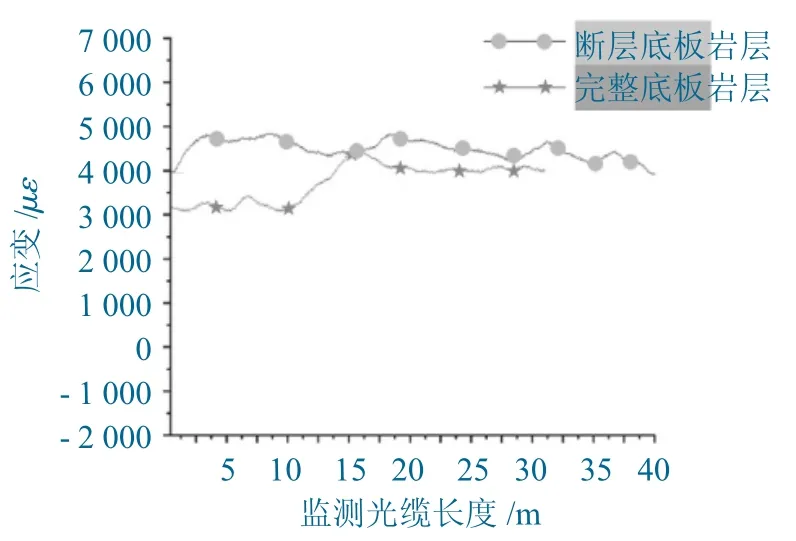

BOTDR監測系統得到的應變數據如圖5所示。其中煤層底板巖層的應變初始值作為固定值,每天的采集數據作為動態值,將動態值與固定值做差,得到應變數據。監測范圍在孔1測點前80 m到孔2測點后50 m。

圖5 底板巖層應變監測曲線Fig.5 Strain monitoring curve of floor strata

2 煤層底板破裂規律

通過預埋金屬基索狀分布式感測光纖實測數據,更加精細化的揭示了煤層開采底板破斷的時空演化特征及底板破壞規律[6]。

隨著采煤工作面的不斷推進,采空區不斷增大,采空區底板會出現凸起,根據底板巖層強度不同,底板凸起的高度也不同。由于采空區底板巖層受到豎直向上的應力作用,底板工作面受到水平應力的作用,所以采空區會產生向上的擠壓力。

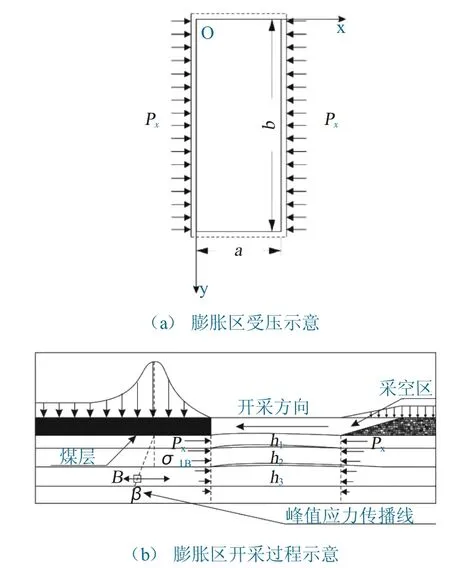

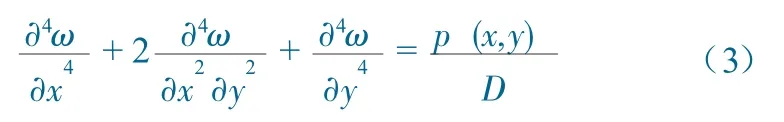

假設煤層底板巖層在豎直方向上存在撓度,并且采空區底板巖層也存在豎直向上方向的撓度,當底板巖層的撓度大于采空區底板巖層的極限破壞撓度值時,采空區底板發生失穩斷裂破壞。根據以上假設,建立煤礦底板力學模型,如圖6所示。假設斷裂膨脹區兩邊受均布壓力Px,并且膨脹區的四周為簡支的矩形板。

圖6煤礦底板力學模型Fig.6 Mechanical model of coal mine floor

圖6 (a)中矩形板邊長分別為a和b,建立直角坐標系,則應滿足的邊界條件為:

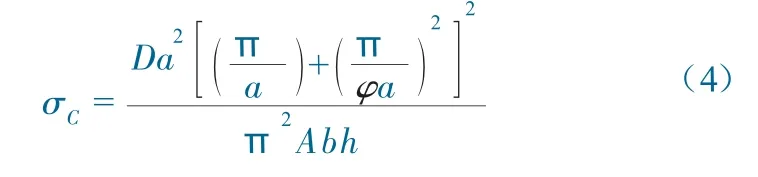

整理得到該力學模型的繞曲-斷裂的臨界應力σC表達式為:

式中:φ=b/a,a、b分別是矩形板邊長;A為矩形板面積;h為煤層厚度;D為楊氏模量。

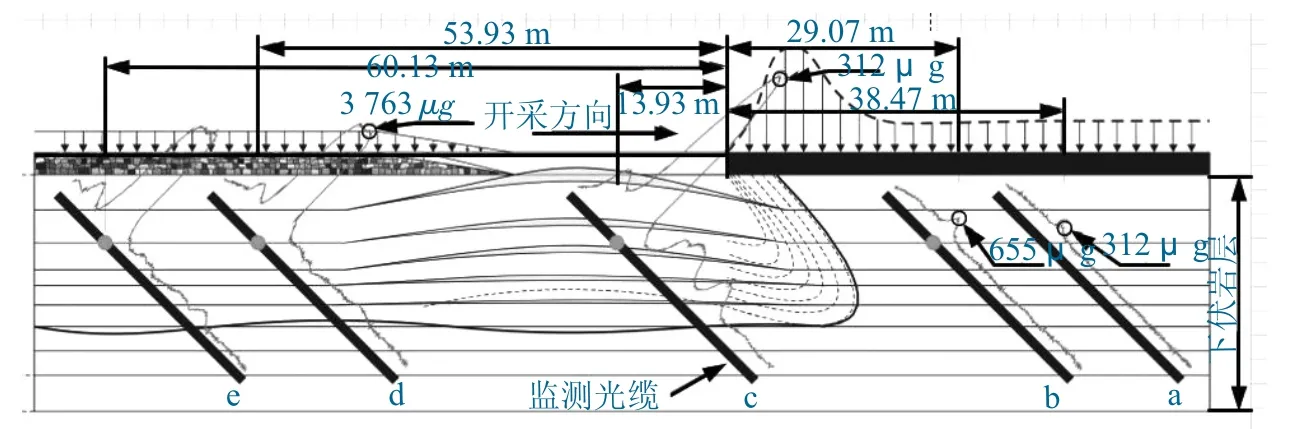

在煤炭開采過程中,煤礦底板巖層破壞順序應是從工作面前方的引力集中去開始破壞,達到應力平衡后,斷裂向采空區傳遞,使得采空區底板巖層堆疊變形。再根據BOTDR系統對工作區底板變形進行監測。監測結果如圖7所示。可以明顯看出,在開采前的38.47 m時,底板巖層應力增加,在29.07 m時達到拉伸斷裂應力值,底板工作面開始斷裂。隨著開采工作的不斷進行,底板斷裂越來越大,到達采后13.93 m左右,底板巖層應變到達峰值,隨后采空區底板發生坍塌。隨著塌落的巖石導致巖層應變逐漸降低,最后達到穩定狀態。

圖7 煤層底板破裂變化Fig.7 Change of seam floor fracture

3 煤層底板破裂治理

由于煤礦底板破裂,導致隔水層破壞,使得地下高承壓水涌出。針對這種危害,提出對含水層和底板破裂同時治理的方案。該方案區別于傳統充液注漿的方法,單一的充液注漿由于不能保證足夠的壓力,會使得注漿液擴散范圍小和巷道漏漿等問題。本文采用鉆孔探查及含水層和導水協同治理相結合的方法。

(1)鉆孔探查。通過鉆孔的方式對底板含水層富水性進行勘察,得到含水層特水區域的分布情況和底板破裂治理區域的各項參數。

(2)含水層和導水協同治理。通常井下鉆孔總是垂直于底板,對豎向隱患治理效果有限。采用定向鉆孔,使每個注漿主孔附帶很多個分支孔,能夠有效探查到更多的隱患,并且可以通過注漿液和漏失量作為指標判斷周圍是否存在陷落柱和斷層等隱患。通過調整注漿壓力可以封堵導水構造物,隔斷開采工作面和含水層之間的聯系。同時向多個分支孔注漿可以加固周圍巖體,注漿效果更加明顯,并將目的層改造成隔水層。

4 結 論

(1)通過對煤礦底板變形進行動態監測,得到不同時刻不同位置底板巖石的應變情況。在底板數學模型中分析不同開采過程中受到的應力,可以準確得到底板的變形破裂規律。

(2)采用含水層和底板破裂同時治理的方法,有效地避免了在充液注漿過程中井下注漿小、注漿液擴散范圍小、返漿和巷道漏漿等情況。尤其可以擴大底板注漿區加固范圍和增加隔水層,保證井下正常生產和人員安全。