煤泥低溫干燥技術的研究與應用

楊立英

(冀中能源 峰峰集團有限公司,河北 邯鄲 056200)

0 引 言

冀中能源峰峰集團有限公司是我國最早開發利用的礦區之一,至今已有140多年的開采歷史。峰峰集團煤炭品種齊全,是我國煉焦煤和動力煤重要的生產基地,本部有6座選煤廠,其中有2座是中央型選煤廠。

煤泥是選煤廠洗選加工過程中的副產品,主要來源是浮選尾煤。傳統的處理方式是通過壓濾機壓濾后,堆放于煤泥儲料棚直接銷售。煤泥具有灰分高、水分大的特點,熱值一般較低。在直接燃燒的過程中,大量的熱值被消耗用于水分的氣化,降低了熱值的利用率。

煤泥直接燃燒時產生了大量的煙氣,增大了鍋爐、風機及除塵系統的運行負荷。此外,由于煤泥粒度細、水分大、易粘結的特點,不利于其運輸。

煤泥堆積形態極不穩定,遇水發生流失,風干發生飛揚,如作為廢料遺棄,極易造成嚴重的環境污染,由此而產生的環保問題要比煤矸石產生的污染大得多。

因此,降低煤泥水分,實現煤泥的高效、潔凈化利用,已成為峰峰集團選煤技術研究的一項重要課題。

1 煤泥低溫干燥技術的研究

1.1 煤泥干燥技術工藝的種類和特點

煤泥的干燥脫水技術大致可分為機械脫水、蒸發脫水和非蒸發脫水3大類。

從已應用于煤泥脫水技術和正在開發的煤泥脫水技術來看,機械脫水技術對壓濾后的煤泥脫水效果不明顯,目前較少使用;蒸發脫水和非蒸發脫水技術值得關注。但非蒸發脫水技術目前仍處于研發階段,還沒有大規模工業化示范。

在蒸發脫水工藝中,煤泥干燥主要有高溫干燥和低溫干燥技術2種。

高溫干燥技術利用熱風爐、熱煙氣直接干燥,一般是煤在600℃高溫煙氣環境下實現的。

高溫干燥技術的優點是干燥強度大,處理能力大,運行平穩,維護成本低。

高溫干燥技術的缺點是烘干溫度較高,操作不當會有煤粉爆炸的危險,且干燥尾氣量大,含塵量高,易造成環境污染,蒸發的煤泥中水分直接排放,熱能不回收,處理后的煤泥易吸水返潮,對熱能資源和水資源均是極大的浪費,從安全、環保、節能等方面來看,都不符合目前我國環保形勢的要求。

1.2 煤泥低溫干燥技術的研究

目前,用于煤泥低溫干燥的工藝,主要有以下3種。

(1)滾筒式干燥機干燥。

(2)蒸汽列管干燥器干燥。

(3)網帶連續低溫除濕干化。

滾筒式干燥機與其配套設施采用對流質熱交換方式,設備運轉可靠,抗過載能力強,操作簡單,熱效率高。熱介質一般由燃煤或燃氣鍋爐提供,由于環保政策的調整,燃煤鍋爐用于干燥已基本無法獲得環評。

采用燃氣鍋爐,其干燥成本較高,結構復雜,維修費用高,同時產生的煙氣成為廢氣,有部分有機物析出,對環境有一定影響,治理的效果不理想,且熱容量系數小,熱效率低。

采用設備臥式布置,滾筒內容易積聚細粒煤塵,如排放不暢,極可能發生爆炸,因此存在較大的安全隱患。

馬頭洗選廠毗鄰大唐公司馬頭電廠,距離<2 km,可以充分利用馬頭電廠的蒸汽熱源,蒸汽溫度≥200℃,蒸汽壓力≥1.3 MPa,小時供氣量為6~8 t。只需鋪設蒸汽管道,在電廠蒸汽管道出口加減壓閥,將壓力減小到0.4 MPa,即可滿足生產需求。

邯鄲洗選廠在邯鄲主城區內,周圍沒有熱電廠,外供熱源受限,同時環保部門要求較高,因此,采用電加熱網帶連續低溫除濕干化工藝。

1.2.1 蒸汽列管干燥

蒸汽列管干燥工藝采用飽和蒸汽為加熱介質,對濕煤泥進行間接加熱干燥。其基本原理為熱法干燥,主要設備蒸汽管式干燥機類似回轉窯,鼓形體內設一套多管系統,低壓蒸汽沿干燥機軸向進入內部,鼓體呈傾斜狀態。

煤泥連續不斷地從上方送入干燥機內,隨著干燥機的旋轉,煤泥被干燥,并被輸送到出口。水分干燥所需熱量由多管系統內的低壓蒸汽提供,與濕煤泥共同進入干燥機體內的空氣,吸收水分后進入除塵器,在除塵器內實現氣、煤分離。

蒸汽列管干燥工藝的熱介質采用高溫飽和蒸汽,設備物料與熱介質不直接接觸,干燥過程更安全、可靠;附加配套的設備少,占地面積小,工藝布局緊湊,節約了土建費用;能方便的回收換熱后的冷凝水,提高了熱能的利用率;尾氣流量小,不易夾帶粉塵,干燥成本低,達到了節能和環保的雙重效果。

蒸汽管式干燥技術工藝流程如圖1所示。

圖1 蒸汽管式干燥技術工藝流程Fig.1 Process flow of steam tube drying technology

1.2.2 網帶式低溫干化

網帶式低溫干化的工藝流程為煤泥儲煤場鏟車給料→緩沖給料機→帶式輸送機→螺旋擠條機→低溫干燥機→皮帶輸送機→型煤儲存。

(1)濕煤泥經螺旋擠壓成型技術變為條狀濕煤泥落入到傳送網帶中,經送入的60~75℃電加熱干風自下而上穿過載有煤泥的網帶,對煤泥進行脫水。

(2)脫水后,帶有大量水汽的熱風進入到熱泵冷凝器中進行冷卻,排出水分,熱量被熱泵的冷媒吸收。

(3)通過回熱器循環重新用于干風加熱,加熱后的空氣重復循環進入干燥室內,對網帶上的煤泥進行脫水干燥。

整個過程自動控制,封閉運行,使濕泥充分脫水,達到了理想的降水效果。

從干燥溫度、冷卻方式、干燥模式和干料含水率控制等方面對煤泥干燥機進行設計選型。

設計選型的具體步驟如下。

(1)干燥溫度為50~60℃(進出濕熱泵溫度),送風溫度為60~75℃(下層)。

(2)冷卻方式為冷卻塔,水冷凝器冷卻。

(3)煤泥干燥工藝采用密閉式除濕干燥模式,利用除濕熱泵對煤泥采用熱風循環冷凝除濕烘干,無需尾氣處理系統,不向外界排放廢熱。

(4)干燥室內采用網帶式輸送機,增加熱風與物料的接觸面積,透氣性和換熱效率高。

(5)除濕熱泵采用模塊式設計,可自動調節運行模塊數量,節約能源消耗。

(6)采用無級變頻調速控制網帶減速機,實現靈活調節出料的含水率。

(7)除濕熱泵兼有除濕、低溫干燥和能量回收等多種功能,可提高在干燥過程中能量的有效循環利用。

(8)煤泥烘干過程靜態放置,減少粉塵量的產生,延長了設備的使用壽命。

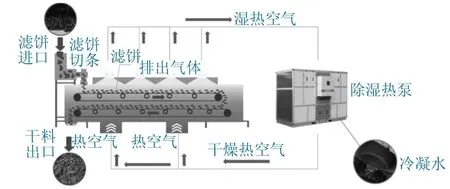

網帶式低溫干化工藝流程如圖2所示。

圖2 帶式低溫干化工藝流程Fig.2 Process flow of belt type low temperature drying

2 煤泥低溫干燥技術的應用

煤泥蒸汽列管和帶式低溫干燥工藝在峰峰集團洗選廠進行了應用。煤泥入料粒度≤0.5 mm,水分為24%~28%。干燥后,煤泥產品水分平均為14%,水分脫除率≥45%。干燥溫度低,運行安全可靠,無爆炸隱患,無需沖氮運行。

煤泥產品溫度為35~40℃,無需冷卻,直接儲存,產品為顆粒狀或表面光滑條狀,無粉塵危險。

設備安裝簡單,安裝、調試周期短,占地面積小;帶式低溫干燥工藝采用熱泵熱回收技術,熱量利用率高,密閉式無任何廢熱排放,排出物為少量熱蒸汽冷凝水,粉塵和噪聲污染均符合環保要求,工藝簡單,降低了系統投資和運行成本,經濟、社會系統和環境效益顯著。

3 結語

冀中能源峰峰集團在選煤廠煤泥干燥技術的選擇方面,不僅充分考慮了環保、經濟、安全等因素,又結合選煤廠的周圍環境和自身條件,選擇不同的低溫干燥工藝,實現了對煤泥的連續低溫除濕干化。

干燥后的煤泥水分大大降低,實現了可直接裝火車外銷,不僅優化了選煤產品的結構,實現了低質尾煤泥的環保綜合利用,同時產生了較好的經濟效益和社會效益。

網帶式煤泥低溫干燥工藝采用熱泵熱回收技術,密閉式干化模式無任何廢熱排放,熱利用效率高,但出料溫度仍有降低空間,進一步提高熱利用效率。