600 MW汽輪發電機定子股線斷裂故障的分析

劉億鑫 趙淑媛 薛青裕 賈占峰 寶音太

1.華電內蒙古能源有限公司 呼和浩特 010020 2.華電包頭發電有限公司 內蒙古包頭 014000

1 分析背景

隨著新能源技術的成熟,在火力發電機組頻繁參與深度調峰的背景下,大型汽輪發電機由于勵磁電壓高、勵磁電流大、轉子匝間絕緣裕度小、頻繁遭受大負荷變化沖擊等原因,發生故障越來越頻繁。汽輪發電機工作環境復雜,當受到交變電磁力作用時,其端部繞組會產生振動。此類振動受多方面影響,包括端部繞組受到的電磁力、發電機所帶的負荷、端部的磁場強度。頻繁振動會使端部固定部件產生松動、摩擦、脫落,引起線棒絕緣層損壞,甚至磨損線棒導線。在線棒應力集中處,會加速疲勞裂紋擴展,嚴重威脅汽輪發電機的安全穩定運行。筆者對某600 MW汽輪發電機定子股線斷裂故障進行分析,為類似故障的預防和分析提供參考。

2 主要參數

某600 MW汽輪發電機于2006年投入運行,主要參數見表1。

表1 汽輪發電機主要參數

這一汽輪發電機為全封閉、自通風、強制潤滑、水-氫-氫冷卻方式、圓筒型轉子、同步交流發電機,定子繞組為YY連接方式,勵磁方式為機端變靜止勵磁。

這一汽輪發電機首臺于1989年投入運行后,根據制造、安裝、調試、運行的經驗反饋進行了設計改進,但定子線棒和端部固定結構沒有進行設計變更,一直沿用原結構。

3 故障概況

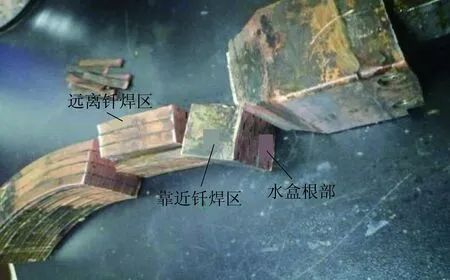

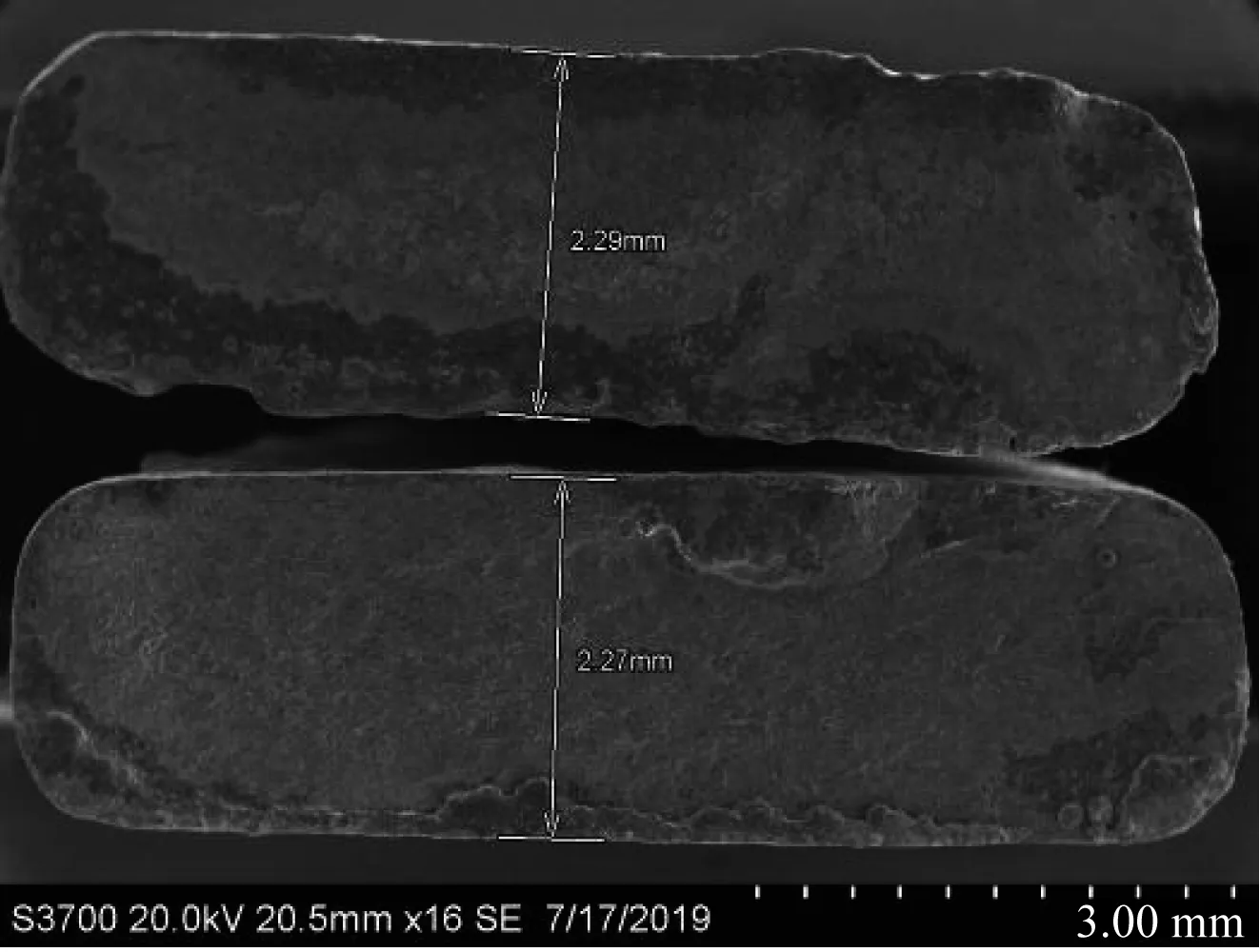

2019年6月8日,在600 MW汽輪發電機運行過程中發現漏氫量超標,當日漏氫量為12.98 m3,要求為不大于11 m3/d。經排查,定冷水箱處氫氣含量較高。之后持續跟蹤至6月19日,汽輪發電機停機,漏氫量沒有減小。6月21日,打開端蓋人孔,發現汽輪發電機定子汽端2點鐘位置8號槽下層線圈水盒后的線圈絕緣處有漏水,如圖1所示。

圖1 現場漏水情況

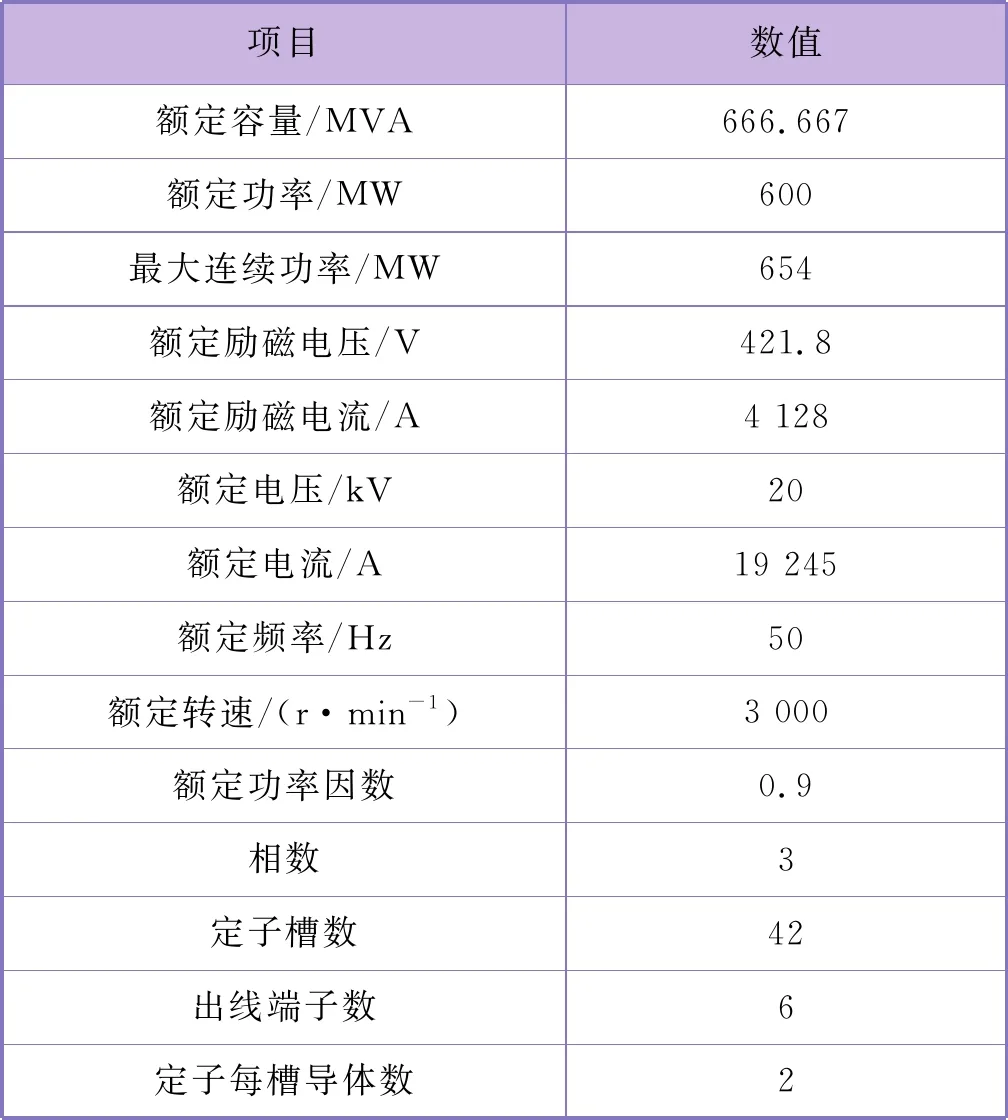

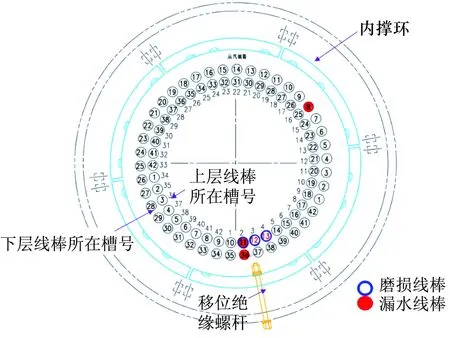

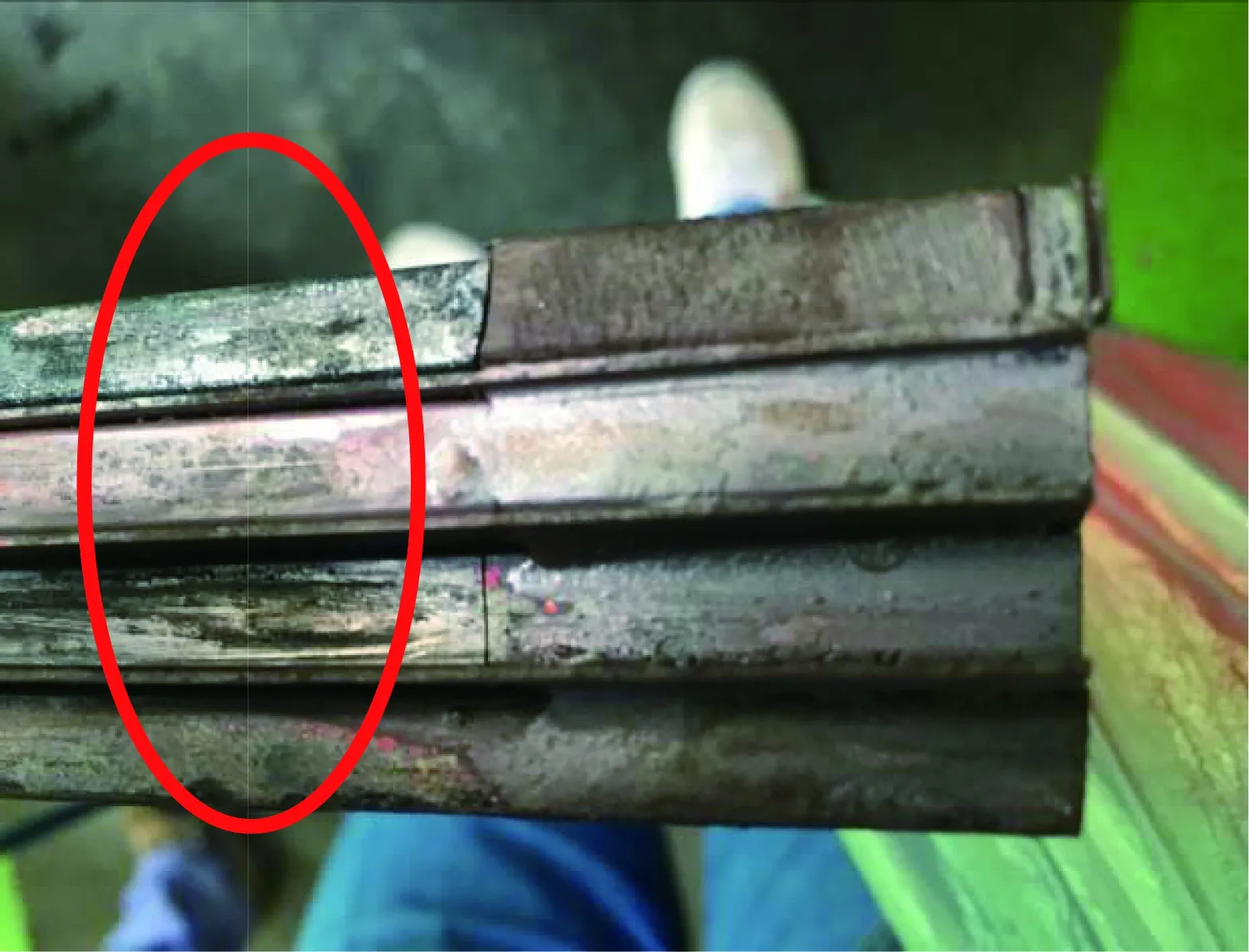

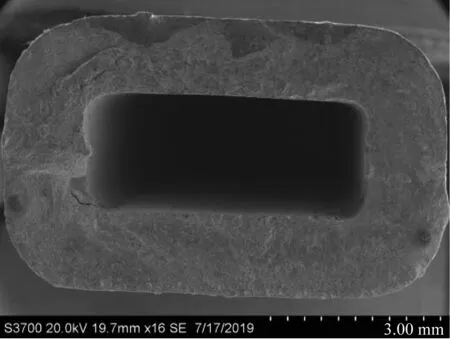

在定子拆解過程中,又相繼發現汽端6點鐘位置11號槽上層線圈和36號槽下層線圈的股線發生漏水,11號槽上層和36號槽下層為相連的線棒。同時發現汽端6點鐘位置偏右的內撐環固定螺桿有移位,曾磨損線圈和絕緣錐環,用浸膠滌綸氈塞在絕緣錐環孔中,擠住螺桿歸位。漏水線棒、磨損線棒、絕緣螺桿位置分布如圖2所示。拆下的汽端內撐環中,下半部分三塊與線圈接觸的適形材料表面有油泥,說明這三塊內撐環已經與線圈脫開。拆解過程中發現兩根空心導線與三根實心導線斷裂,斷口垂直于導線,位于整體釬焊與導線無釬焊交界位置,距水盒根部40 mm左右。股線斷裂位置如圖3所示。

圖2 漏水線棒、磨損線棒、絕緣螺桿位置分布

圖3 股線斷裂位置

4 股線斷裂診斷

4.1 金相分析

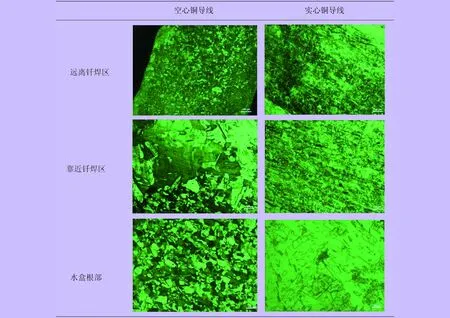

為排除熱熔化釬料拆解對股線帶來的熱影響,對線棒進行冷切割拆解股線,分別在遠離釬焊區、靠近釬焊區、水盒根部切斷區三個位置切取導線進行金相檢驗,切取導線位置如圖4所示。

圖4 切取導線位置

股線金相圖譜如圖5所示。從冷切割拆解線棒的金相檢測結果看,水盒根部釬焊區晶粒較大,這說明釬焊過程會導致晶粒長大,但對晶粒均勻性影響較小。由靠近釬焊區空心銅導線橫截面低倍金相組織可以看出,橫截面晶粒大小不均勻,中間位置大片細晶區和大片粗晶區互相交錯,呈現金相組織不均勻的混晶現象。事實上,股線斷裂位置并沒有位于更加靠近感應加熱熱源中心的水盒根部,而是位于水盒釬焊后釬料重力自流的邊緣位置,即靠近釬焊區。此處是釬焊后軟硬交界處,屬于應力集中位置,正常運行狀態下可以保證汽輪發電機在使用壽命期內不發生問題,異常振動則會加速股線疲勞壽命損耗,最終導致股線在使用壽命期內發生斷裂。

圖5 股線金相圖譜

4.2 化學分析

選取汽端11號槽上層、汽端12號槽上層、勵端7號槽下層、勵端25號槽下層線棒,各取一根實心導線和一根空心導線進行化學成分檢驗。經檢驗,空心導線和實心導線的主要化學成分銅含量、氧含量均滿足JB/T 10415.1—2016《發電機液體內冷空心導線 第1部分:銅空心導線》中無氧銅的化學成分要求。

4.3 力學分析

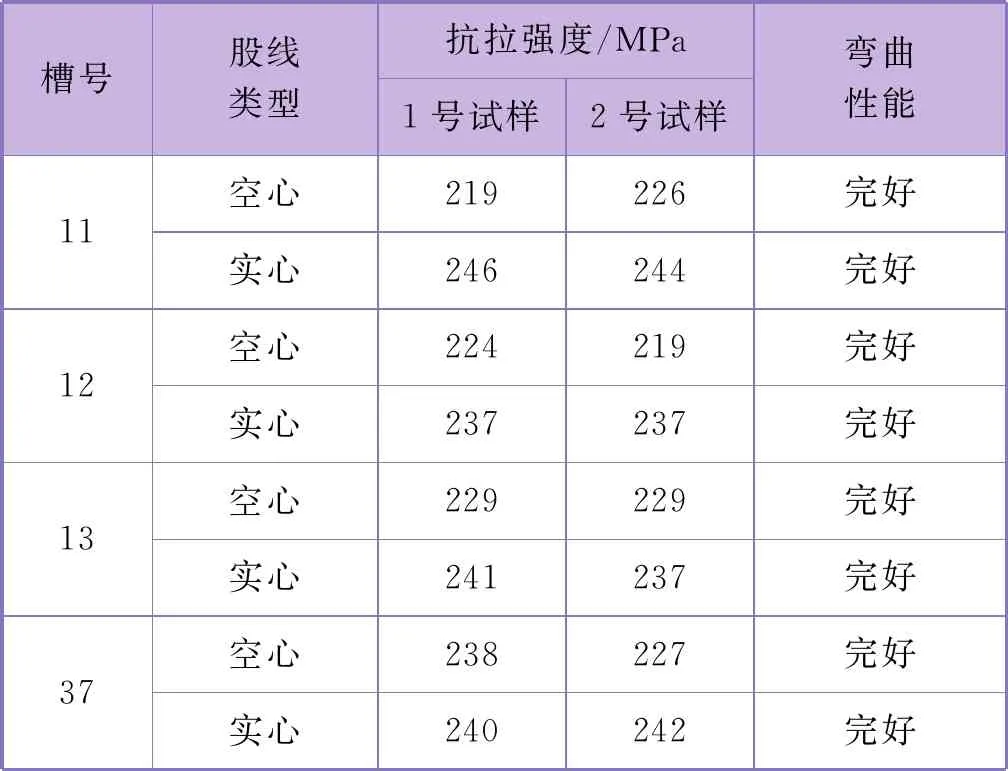

對于現場沿水盒根部切斷,采用感應加熱熔化釬料的11號槽、12號槽、13號槽、37號槽線棒空心和實心導線,選取靠近釬焊區的部位進行彎曲和拉伸性能試驗,結果見表2。

表2 股線力學性能試驗結果

力學性能試驗結果表明,當股線的彎曲角度大于標準要求的空心線窄邊彎曲角度(120°)、實心線寬邊彎曲角度(90°)時,股線表面無裂紋,彎曲性能合格。空心導線的抗拉強度基本在220 MPa~230 MPa之間,實心導線的抗拉強度基本在240 MPa上下波動。力學性能試驗結果顯示,各股線之間的數據較為接近,均符合抗拉強度標準要求。拉伸試樣的斷裂位置較為隨機,雖然靠近釬焊區受到釬焊加熱和感應加熱熔化釬料的兩次加熱過程,但拉伸試樣極少斷裂在臨近釬焊位置,說明整個股線的強度并非以靠近釬焊區為最薄弱。

4.4 斷口形貌分析

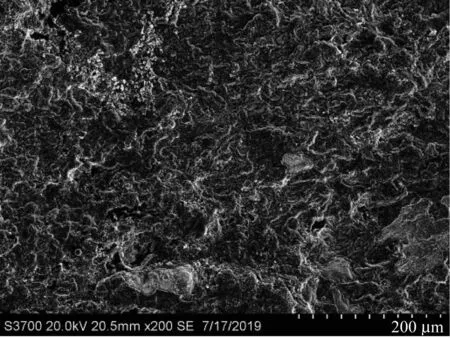

8號槽下層線棒最外層一側的空心導線和實心導線斷裂位置位于導線釬焊連接與未釬焊連接的結合處。空心導線斷口宏觀形貌如圖6所示,實心導線斷口宏觀形貌如圖7所示。從斷口宏觀形貌可以看出,空心導線和實心導線壁厚較為均勻,未發生明顯變形。斷口宏觀形貌表現為疲勞引起的脆性斷口,斷口絕大部分為擴展區,相對平整光滑,應為低循環應力載荷下的裂紋擴展,左側存在撕裂嶺,為疲勞瞬斷區。

圖6 空心導線斷口宏觀形貌

圖7 實心導線斷口宏觀形貌

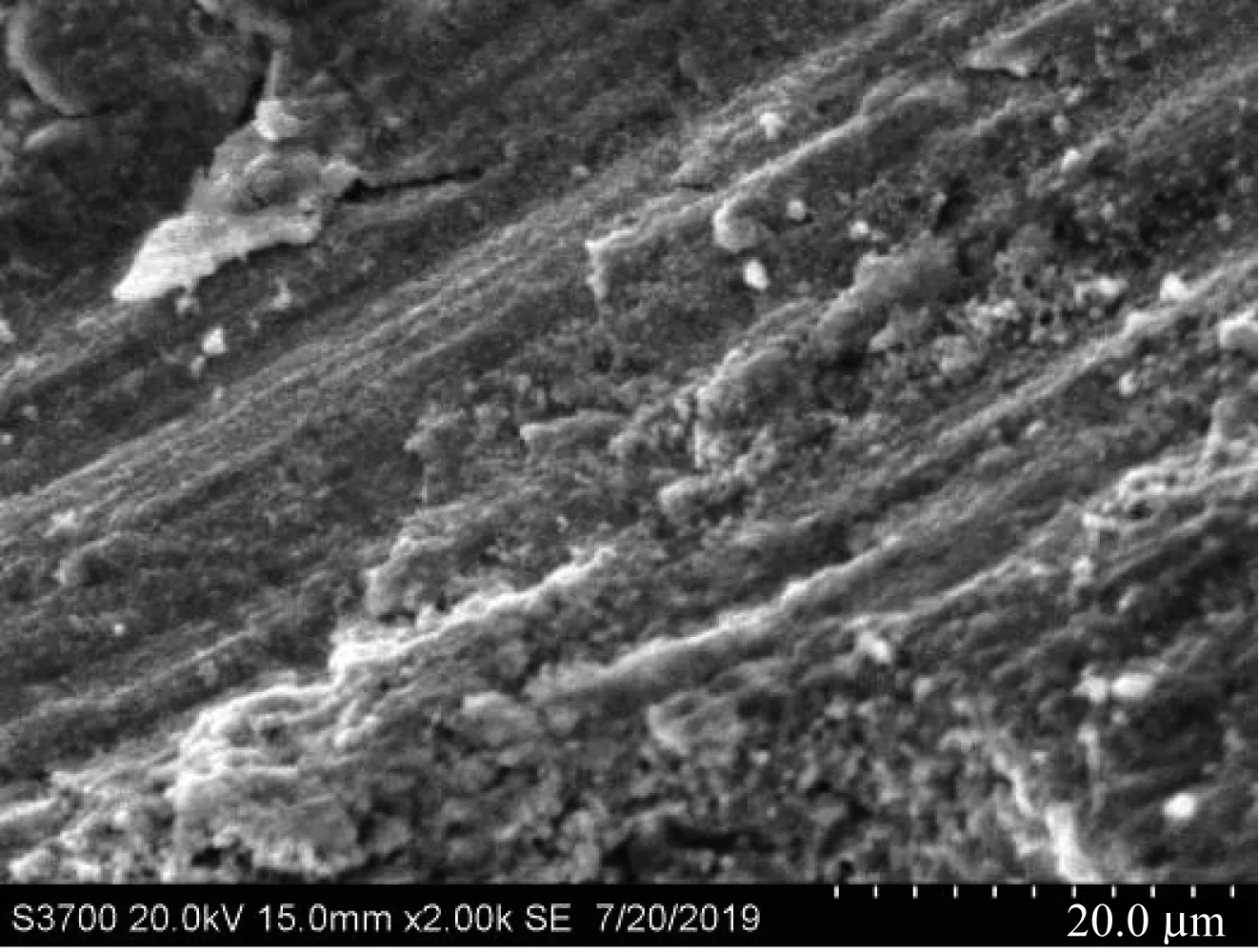

空心導線斷口微觀形貌如圖8所示,實心導線斷口微觀形貌如圖9所示。可以看出斷口光滑平整,空心導線在疲勞裂紋擴展區能夠觀察到疲勞條紋,斷口上均有明顯貝紋休止線,呈現疲勞斷裂特征,可以判斷導線的斷裂屬于疲勞斷裂。

圖8 空心導線斷口微觀形貌

圖9 實心導線斷口微觀形貌

5 股線斷裂原因

汽輪發電機股線斷裂故障較為少見,考慮到汽輪發電機長期處于熱應力、電磁力、機械力環境中運行,故障原因復雜,所以從三個方面進行分析。

5.1 現場運行情況

根據現場檢查情況,線棒曾經發生過異常振動和磨損,汽端下半部分的三塊內撐環已經與線圈脫開,汽端6點鐘位置偏右的內撐環固定螺桿有移位,依靠塞在絕緣錐環孔中的浸膠滌綸氈擠住歸位,曾磨損線圈和絕緣錐環。由此可以判斷,汽端端部繞組檢修回裝后沒有得到很好的固定,產生了主絕緣磨損和振動。在汽輪發電機異常振動所產生的長期交變載荷作用下,應力集中處形成疲勞裂紋,疲勞裂紋不斷擴展,最終導致定子股線斷裂和漏水。

經現場分析,推斷內撐環固定螺桿脫落及線棒磨損過程為振動、螺桿磨損、螺桿變細、螺桿斷裂、螺桿落入線棒、振動、線棒磨損。由于運行時端部振動,造成汽端內側安裝螺桿的螺孔螺紋損傷,局部掉牙,螺孔端部磨成喇叭口,導致螺桿與螺孔不能充分接觸,端部處于懸垂狀態。內撐環比較厚重,螺桿逐漸松動,內撐環松動并逐漸加劇,造成螺桿磨損或脫落。脫落的螺桿掉落至8號槽和36號槽線棒上,由于運行中的振動作用,這兩根線棒均發生斷裂漏水。

在運行過程中,空心導線內部充滿壓力為0.2 MPa~0.25 MPa的冷卻水。2019年5月,汽輪發電機轉子曾出現異常振動,并且汽端軸瓦振動幅值最大。轉子的異常振動加劇了股線疲勞損耗,加快了裂紋的發展,最終發生斷裂和漏水。導線振動時,內部的除鹽水產生振蕩,線壁受到水的沖擊作用。導線內壁沿縱向有密集拉痕,促使在導線內側邊棱部位產生應力集中,成為裂紋源。裂紋形成后,在潮濕的環境中斷口表面氧化,體積膨脹,加上裂紋內部進水,加速了裂紋的擴展。

5.2 試驗結果

根據返廠材料性能和斷口形貌分析,證實是因為疲勞裂紋不斷擴展而最終導致股線斷裂和漏水事故。根據拉伸試驗結果,斷裂位置較為隨機,雖然靠近釬焊區部位受到釬焊加熱和感應加熱熔化釬料兩次加熱過程,但拉伸試樣極少斷裂在臨近釬焊位置,說明對于股線而言,并非靠近釬焊區強度最為薄弱。釬焊工藝本身的特點會使股線受熱,進而使晶粒組織在一定程度上變大,但是嚴格的工藝參數可以保證不發生此類問題。加之釬焊工藝已經過多臺汽輪發電機的實踐驗證,可以確認釬焊工藝本身不足以導致股線斷裂。

5.3 制造工藝

故障汽輪發電機定子線棒空心銅導線和實心銅導線來自不同的供貨廠家,銅導線出廠都有檢驗,實心銅導線和空心銅導線同時出現材質不合格的概率幾乎為零,原材料質量問題可能性不大。定子線棒和端部固定結構按照引進技術制造,未做過設計變更。釬焊工藝準確控制加熱溫度及時間,對股線力學性能、彎曲性能、晶粒長大的影響較小。設計結構和制造工藝過程是成熟、可靠的,可以排除設計結構和制造工藝原因。自1989年首臺汽輪發電機投運至今,200余臺汽輪發電機沒有發生過類似故障,可以判定本次股線斷裂故障是偶發的個例。

綜合以上分析,汽輪發電機股線斷裂的原因很可能是汽輪發電機振動,導致端部松動,螺栓脫落,磨損股線,并且在應力集中區形成裂紋源,造成股線斷裂。

6 解決方案

(1) 更換受損股線,同時使用新型材料。如使用空心不銹鋼作為定冷水線棒材料,在空心銅管內敷設納米涂層,來提高銅導線的防腐能力。

(2) 采用低酸堿值、低電導率、富氧運行環境。具體而言,采用系統密閉和弱堿性樹脂來維系低酸堿值、低電導率,用微量除鹽水補水以維持定冷水箱水位,定冷水箱的空氣閥常開,以利于排氫,并將充氮氣閥關閉。

(3) 加強監測。在汽輪發電機端部安裝測振儀,監視端部是否產生松動,便于早期發現問題,預防類似故障發生。

(4) 在汽輪發電機大修拆蓋后,加強監視線圈綁扎情況,重點檢查端部墊塊的捆綁情況,墊塊和滌綸氈是否對線圈產生磨損,支撐環綁扎是否牢固。

7 結束語

針對600 MW汽輪發電機定子股線斷裂故障,通過現場運行方式檢查、斷裂材料返廠試驗、制造工藝分析,得出故障原因為汽輪發電機異常振動,導致端部松動,螺栓脫落,磨損股線,在應力集中區形成裂紋源,造成股線疲勞斷裂。

筆者提出了相關解決方案,為同類型汽輪發電機運行提供故障處理經驗。