基于ZigBee的LAMOST無線控制系統設計

楊明山, 王夢灝, 陳遠港, 顧永剛, 翟 超

(中國科學技術大學 工程科學學院,安徽 合肥 230026)

LAMOST(Large Sky Area Multi-Object Fiber Spectroscopy Telescope,大天區面積多目標光纖光譜天文望遠鏡),是一架視場為5°、橫臥于南北方向的中星儀式反射施密特望遠鏡,也是我國正在進行的一項大型科學工程項目[1-4]。在LAMOST控制系統中,為了保證4000個驅動板正常工作,需要設計一套控制系統來控制4000個光纖單元都到達指定的位置進行觀測。該控制系統使用ZigBee無線網絡技術,它是一種基于802.15.4物理層協議,支持自組網、多點中繼,可實現網狀拓撲的復雜的組網協議,加上其低功耗的特點,使得網絡間的設備必須各司其職,有效地協同工作。ZigBee技術在LAMOST中的應用,首先解決了LAMOST中有線系統控制線無法空間安裝的問題,其次ZigBee無線通信系統相比藍牙、WiFi等控制系統具有低功耗、高效、低成本、短延時、網絡容量大、安全性能高、數據傳輸可靠等優點,使得ZigBee通信成為了該系統高密度通信下的最優選擇。為了達到觀測要求,對整個控制系統的無線通信質量提出了較高要求并帶來較大挑戰。

原有的LAMOST控制系統已經不能夠滿足現有的工程需求,主要存在以下幾方面問題:① 原有的LAMOST控制系統采用Freescale所提供的芯片,這些芯片如今已經停產,且在性能方面也略有不足;② 原有的LAMOST子節點控制板的自身功耗較大,長時間通電的情況下,會導致子節點控制板發熱,4000個子節點控制板發熱,會導致周圍環境溫度的變化,因此,在子節點控制板自身功耗方面可以進行進一步的改善優化;③ 原有的控制系統的無線性能方面存在不足,使得整個控制系統的更換維修工作量增大,成本增加;④ 原有的控制系統在通信時間方面有待進一步改善。

針對原有控制系統存在的性能不足,對LAMOST無線系統進行了全面的設計和優化,解決并改善了上述問題,極大地提高了該系統的通信成功率和通信效率。該控制系統的設計難點在于:① 子節點控制板在有限寬度的PCB板上面,如何進行阻抗匹配以及各個元器件的布局,才能使得無線信號的質量達到最優;② 對于高密度ZigBee通信而言,在通信時間提出更高要求的情況下,如何提高通信的信號質量并降低誤碼率。

1 系統結構及原理

該無線控制系統主要包括上位機、STM32+CC2530主節點和子節點,其控制網絡圖如圖1所示。

上位機與主節點的通信方式可以通過3種方式,分別是CAN總線、以太網和串口[5-7]。該系統現場采用CAN總線通信的方式將所有單元的控制數據發送給4個主節點,每個主節點接收屬于自己控制的數據,由主控芯片STM32經過一系列的處理,再通過串口發送給射頻芯片CC2530,CC2530接收到數據之后,直接通過ZigBee無線通信發送給1000個子節點控制板,子節點控制板收到數據執行運轉命令,帶動光纖定位單元到達指定位置,并在主節點詢問時回復子節點實時的狀態。針對LAMOST的現場環境限制,分別對該控制系統的主節點與子節點的硬件部分以及整個控制系統的軟件部分進行了設計。

2 系統硬件設計

該控制系統的硬件設計主要包括主節點硬件設計與子節點控制板硬件設計,難點在于子節點控制板的無線射頻部分的設計。

圖1 系統機構整體框圖

2.1 主節點的硬件設計

由于主節點的數量較少,對主節點功耗的設計和主節點版型大小方面沒有嚴格要求,因此在主節點設計中,采用STM32+CC2530+RXF2401的模式進行設計。主節點與上位機的通信設計,主要包括3個模塊:串口模塊、CAN總線和以太網。CAN總線模式和以太網模式主要用于現場控制,而設計串口通信的目的是方便在實驗室進行試驗,CAN總線收發器采用TJA050收發器,該收發器將差分電壓轉換為高低電平,中間采用了光耦隔離6N137對輸入輸出信號進行隔離,串口芯片采用UT3232G,該芯片用于RS232電平與單片機串口TTL電平的轉換。主控芯片STM32通過串口將無線數據發送給射頻芯片CC2530,CC2530再通過功率放大RXF2401C將無線信號發送給子節點控制板。主節點無線部分的設計極大提高了主節點的無線發送功率和無線接收的靈敏度。

2.2 子節點的硬件設計

2.2.1 電源模塊設計

子節點的硬件設計難點在于小型化的版型設計要求,對低功耗設計和阻抗匹配設計都提出了很高的要求,因此在子節點控制板的設計中,主要考慮其電源和射頻部分的設計。

由于現場需要控制4000根光纖單元,驅動板的數量巨大,整個控制系統的功耗也必須加以考慮,再考慮到PCB布局,電源部分采用開關電源TPS5430進行設計,TPS5430內部功能框圖如圖2所示。

圖2 TPS5430功能框圖

TPS5430內部集成了一個高性能的電壓誤差放大器,在瞬態條件下有嚴格的電壓調節精度,具有欠壓鎖定功能,以防止輸入電壓達到5.5 V時啟動;內置慢啟動電路限制浪涌電流,電壓前反饋電路改善瞬態響應。還包括了一個靈敏的高電平使能端、過電流保護和熱關斷。其轉換效率高達95%,輸出端的紋波噪聲也滿足設計要求。

開關電源的外圍電路設計中,本系統采用串聯開關穩壓電路設計,簡稱BUCK電路,其電路圖如圖3所示。

圖3 BUCK電路圖

包圍電路設計步驟如下。

① 選擇續流二極管。續流二極管選用快恢復二極管B340,其額定工作電流3 A和反向耐壓值40 V均滿足該系統電路的設計要求,并留有一定的余量。

② 確定臨界電感。該功率電感的最小值根據數據手冊提供的計算公式進行計算。

式中,KIND為系數,代表了電感紋波電流相對最大輸出電流,推薦值為0.2~0.3;FSW為TPS5430中開關管的工作頻率,500 kHz;VIN為輸入電壓,12 V;VOUT為輸出電壓,3.3 V。計算得到臨界電感為8 μH,該系統設計中,選用電感值為22 μH。

③ 確定電容。根據LC諧振頻率要盡可能地接近于內部補償頻率,這里選用的電容是100 μF的陶瓷電容,同時在電源的輸入和輸出端分別加了去耦電容。該系統需要3.3 V的輸出電壓,VSENSE的電壓為1.22 V,因此選擇5.9 kΩ和10 kΩ作為分壓電阻,使得輸出電壓為3.3 V。開關電源的外圍電路設計圖如圖4所示。

圖4 TPS5430外圍電路設計圖

2.2.2 無線射頻設計

由于現場環境的限制,子節點控制板寬度在10 mm左右,因此子節點控制板無線射頻不能采用占用面積較大的PCB天線,而且對天線的布局以及射頻相關的走線都提出了很高的要求。在整個設計的過程中,采用了如下的匹配方案。

(1) 對于差分線以及單端線的設計計算,采用SI9000[8-9]對差分線進行69 Ω匹配和對單端線進行50 Ω阻抗匹配,如圖5和圖6所示。

圖5 單端信號線阻抗匹配

圖6 雙端信號線阻抗匹配

在PCB設計中,傳輸線的特征阻抗與介質層的厚度、介電常數、銅箔厚度、線寬、線距、油墨厚度等有關,因此,在設計過程中,這些因素都要考慮。通常按照下面的公式對其阻抗進行分析計算:

式中,Z為傳輸線的特征阻抗;εr為介電常數;H為參考層厚度;W為走線寬度;T為銅箔厚度。在1.6 mm板厚設計中,如采用第二層為參考層,會使單端線的走線寬度非常小,對無線信號影響很大,若采用第三層為參考層,會使走線寬度很寬,無法走線。故在最終的設計中,采用0.6 mm板厚,以第三層為參考層設計,最終使阻抗達到匹配[10],射頻信號在傳輸過程中產生的反射最小,再通過電容電阻的微調,從而使無線信號的質量達到最佳。

(2) 雙端信號與單端信號之間的匹配由于空間限制采用集成器件CC2530專用BALUN,其雙端阻抗為69 Ω,單端阻抗為50 Ω,BALUN的作用是進行阻抗轉換,將雙端69 Ω的阻抗轉換為單端50 Ω的阻抗并實現單端信號與雙端信號的轉換。

(3) 選用了性能更好的AT7020-E3R0HBAT天線,特征阻抗為50 Ω,其布局注意了以下幾點:① 對天線的布局進行凈空處理;② 將天線布局在PCB板邊緣,使無線信號更有效率地發射出去;③ 陶瓷天線嚴格按照數據手冊進行布局。

(4) 利用高品質的電容電感對無線部分的阻抗進行修正,使得阻抗匹配達到最佳,反射最小,信號質量最好。其匹配方法如下。

① 串聯一個電容,并聯一個電感調諧。

先將電容調到最小,然后調節電感(先粗調,再細調)使得信號強度達到最優,再調節電容使得信號強度達到最優。

② 分別串聯和并聯一個電感進行調節。

電容電感的作用:串聯電感L,使阻抗點從容性阻抗沿著Smith圖中的等電阻圓向右轉,減小容性阻抗;串聯電容C,使阻抗點從感性阻抗沿著Smith圖向左轉,減小感性阻抗;并聯電感L,使阻抗點從沿著Smith圖中的等電導圓向左轉;并聯電容C,使阻抗點從沿著Smith圖中的等電導圓向右轉[11]。

3 系統軟件設計

3.1 軟件設計思路和編程方法

該控制系統軟件的設計主要包括以下3個部分。

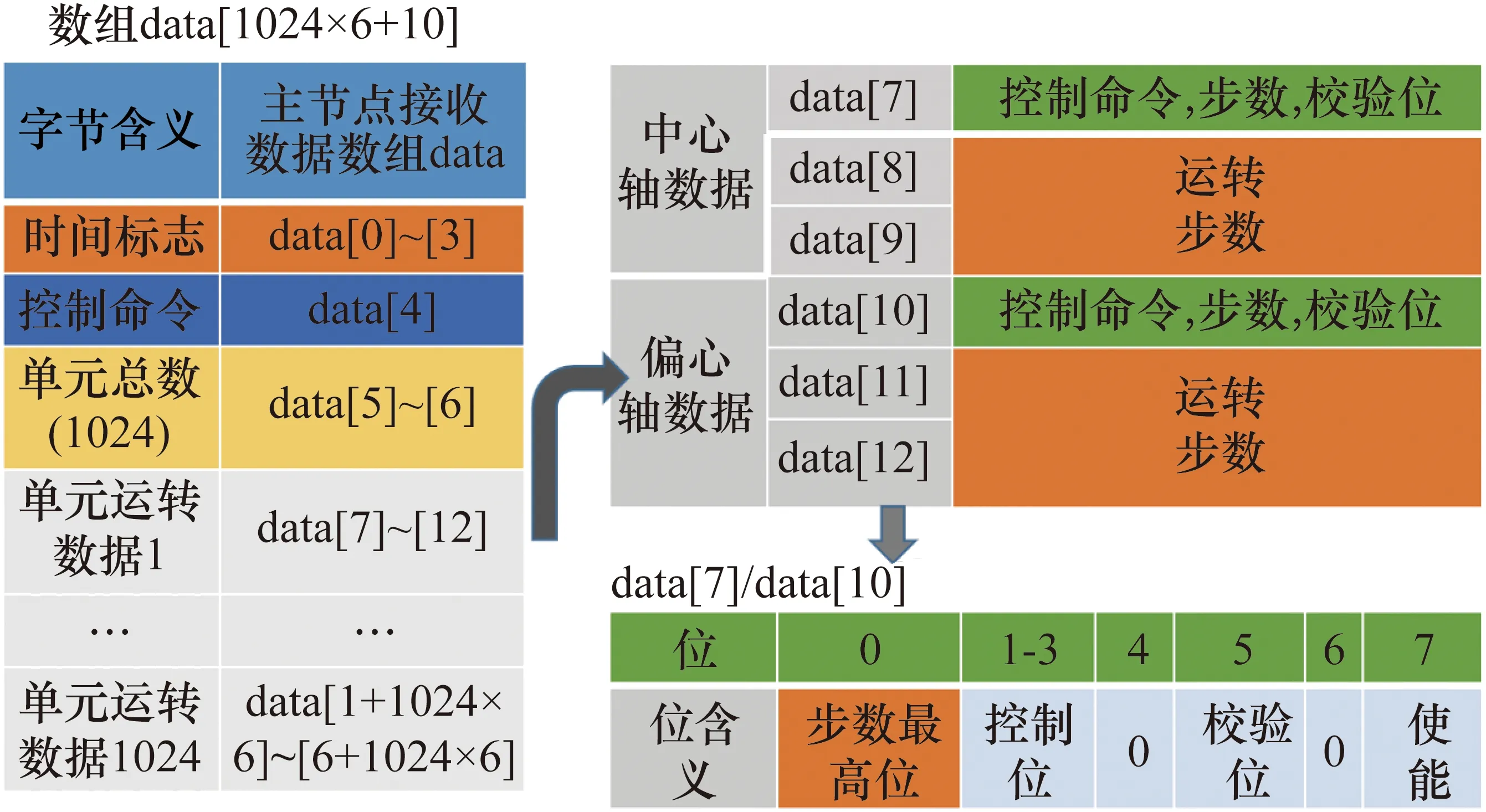

① 上位機讀取所有單元的運行數據,通過CAN總線的通信方式或串口發送給主節點,數據格式的設計需要盡可能地利用每一個字節的每一位,以保證整個傳輸數據長度足夠短,從而減少后續的通信時間。其協議定義為時間標志+控制命令+數據命令+校驗+結束符。控制系統的數據協議如圖7所示,每個主節點控制1024個子節點控制板,定義數組大小為data[1024×6+10],發送數組的前4位為時間標志位,時間標志位的設計用于實時詢問子節點狀態,當上位機長時間沒有接收到主節點所反饋的子節點控制板狀態時,上位機帶著時間標志去詢問主節點該時間標志下的運行結果;數組第5位為控制命令,包括運轉命令、測試命令、詢問命令、停止命令等;數組第5位與數組第6位為運轉單元的數目,一般為每個主節點控制1024個子節點控制板;接下來為每個子節點單元數據,每個單元由6位數據構成,中心軸和偏心軸控制分別占3位,數據包括控制命令、步數和校驗位。校驗采用奇偶校驗,存儲在每個單元運轉數據的第1字節的第3位。該協議的優勢在于將每個單元運轉所占據的字節數降到了最小,有利于減少通信時間,使得控制系統更加高效,也確保了數據傳輸的可靠性與準確性。

圖7 控制系統數據協議

② 當主節點接收到上位機通過串口或者CAN傳來的單元數據后,主節點對單元數據進行校驗和分析處理,并對單元數據進行分組。針對ZigBee協議傳輸,每次發送的字節數最多為128個字節,除去幀頭幀尾的11個字節,還有117個字節用于存放子節點控制板數據,因此成組設計中,每組包含17個單元的數據,每個單元6個字節,一共112個字節。然后通過串口發送給射頻芯片進行無線發送,每次無線發送時,首先打開功率放大器件RXF2401C,分組發送完成結束,子節點收到數據便開始運轉,然后主節點進行逐一輪詢子節點狀態,詢問時,主節點需要帶著當前子節點的運轉數據,如果該子節點核驗數據正確并正在運轉則回復當前狀態即可,如果有誤,再重新接收數據并運轉,直至所有單元運轉完成并反饋子節點控制板狀態給上位機,極大地提高了無線控制系統的效率及可靠性。

③ 當子節點控制板收到成組數據時,對這些數據進行篩選,選擇屬于自己的運轉數據進行分析處理,校驗數據的正確與否,然后控制A3988驅動單元進行運轉,并在主節點進行詢問時將字節的狀態返回給主節點。

3.2 軟件實現流程圖

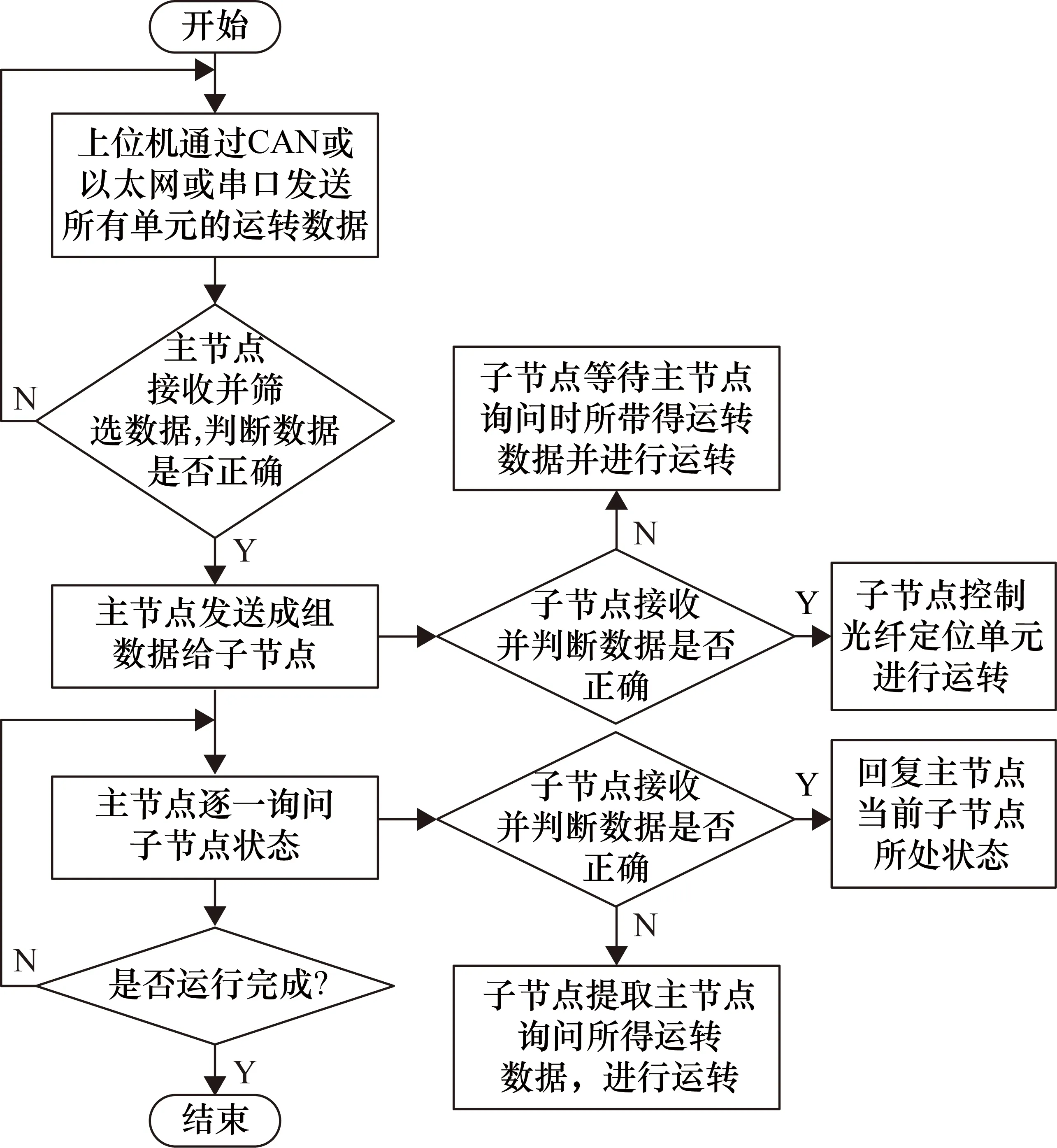

該無線控制系統的軟件實現流程框圖如圖8所示。上位機通過CAN總線或者串口發送數據給主節點,主節點校驗數據,若錯誤則返回錯誤類型,上位機重發,若正確則對數據進行整理,通過ZigBee成組發送單元運轉命令給子節點,子節點接收到成組命令開始運轉,接著主節點開始逐一查詢子節點狀態,并根據子節點狀態進行下一步操作。

圖8 軟件實現流程圖

逐一問詢時,需要在主節點發送無線命令后,等待子節點回復主節點指令,以便知道子節點的狀態和防止多個子節點控制板同時回復指令造成的信道阻塞。采用成組發送的方式,不需要子節點回復,子節點只需要在被詢問時回復即可,而詢問的動作發生在子節點控制板控制電機運行的過程中。而原有LAMOST控制系統中,采用逐一向子節點控制板發送數據的方式,逐一確認數據是否正確,而在詢問時并未帶單元數據,增加了發送單元數據的通信時間。因此,成組發送、逐一詢問的控制方式在很大程度上減少了整個控制系統的通信時間。經實驗測試,成組發送的通信方式很大程度上減少了整個控制系統的通信時間,尤其當子節點控制板出現損壞時,減少的時間更為顯著。

4 實驗結果與分析

為了測試該控制系統的性能,將該控制系統的性能與原有的LAMOST控制系統的性能分別從自身靜態功耗、子節點控制板信號強度和高密度的通信性能等方面進行了對比實驗,實驗結果如下。

4.1 自身功耗對比實驗

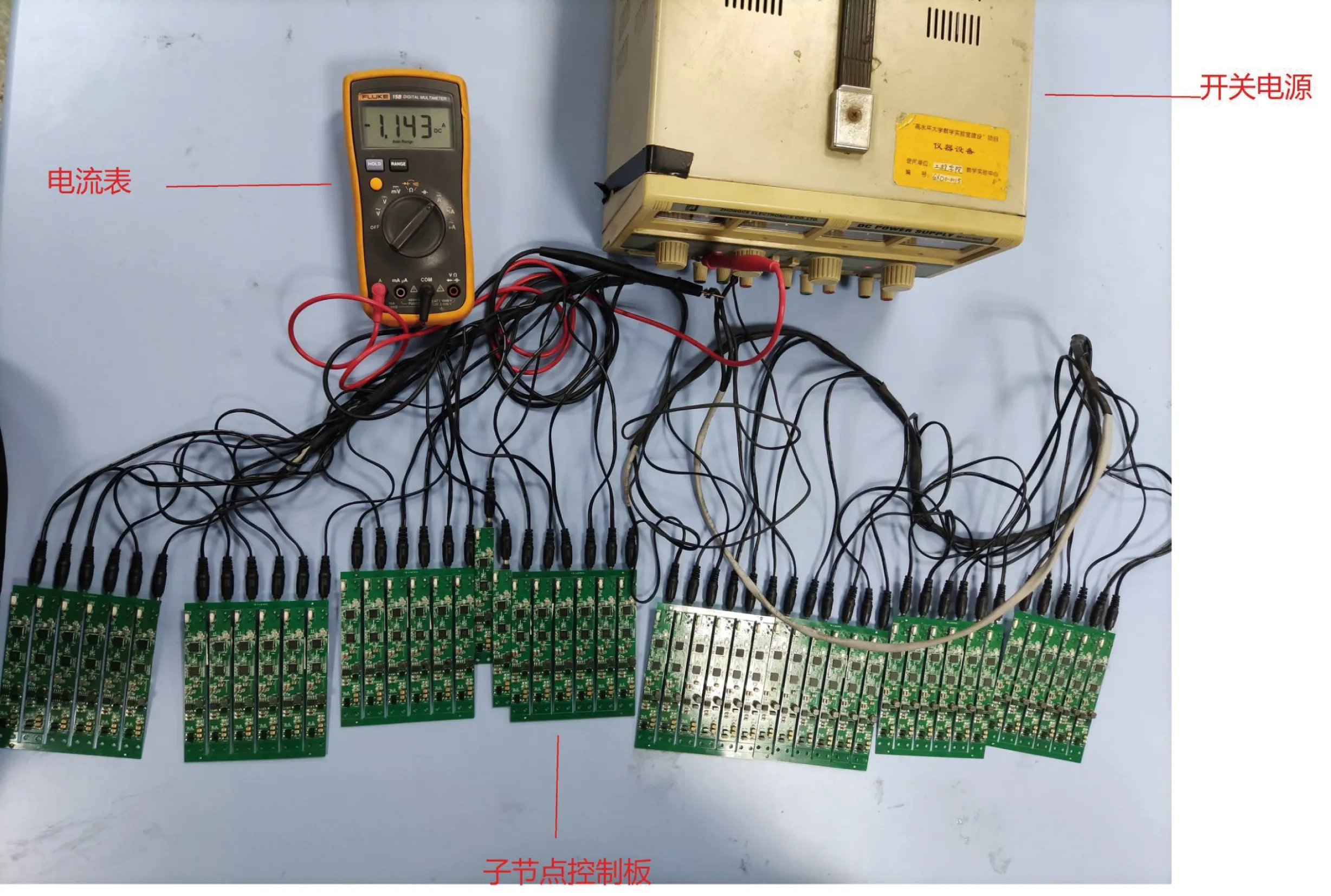

對該控制板與原控制板進行自身功耗對比,實驗裝置如圖9所示。

圖9 子節點控制版功耗測試裝置

采用12 V電源供電,分別以25個和50個子節點控制板為一組進行對比試驗,用電流表讀取總電流值,結果如表1所示。

表1 本文控制板與原有控制板總電流值對比 單位:A

由表1可得,原控制板靜態電流單個約為30 mA,該控制板靜態電流單個約為20 mA,兩者是在相同電壓12 V供電的情況下測得的電流,所以根據功率公式P=UI可得,原控制板的靜態功耗為360 mW,本文控制板的靜態功耗為240 mW,在靜態功耗方面降低了約33%。

4.2 無線信號質量對比實驗

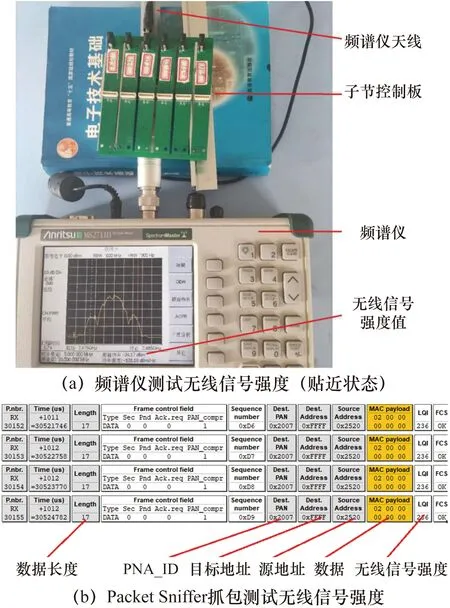

該實驗用于測量單個子節點控制板的信號質量強度,分別通過頻譜儀和TI所提供的抓包軟件Packet Sniffer進行測試,頻譜儀在貼近狀態以及5 m遠的地方進行測試,其無線信號的強度值可以直接在頻譜儀右下角的頻道功率處讀得數值;Packet Sniffer在15 m遠的地方進行抓包測試,其無線信號的強度值在抓包界面的右側處讀取LQI(Link Quality Indicator)值,LQI值反映信號的連接質量,最大為255,其值越大,表示信號連接質量越好,它與RSSI(Received Signal Strength Indication)有如下的轉換關系:

接收功率P與RSSI值得轉換公式為

P=RSSI+RSSI_OFFSET

式中,RSSI_OFFSET為經驗值,一般取-45 dBm,實驗裝置如圖10所示。

圖10 無線信號質量測試裝置

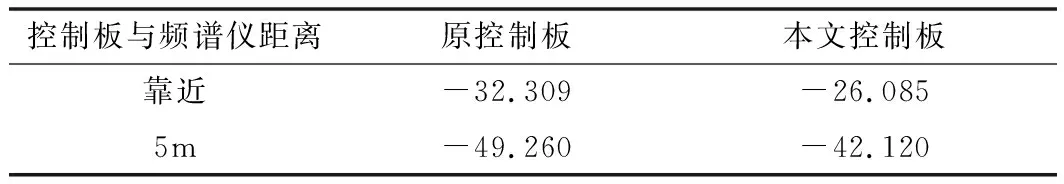

-49.26(dBm)=1.1857×10-5(mW)

-42.12(dBm)=6.137×10-5(mW)

-26.085(dBm)=2.463×10-3(mW)

-32.309(dBm)=5.876×10-4(mW)

4.2.1 頻譜儀測試無線信號

分別選取10個控制板進行測試,用頻譜儀分別在靠近控制板和距離控制板5 m處進行測量,取平均值,記錄數據如表2所示。

表2 頻譜儀測試無線信號強度比較 單位:dBm

表2的計算數據可以轉換為接收功率,計算公式如下:

無線信號的發送強度均提高了。

4.2.2 Packet Sniffer測試無線信號

信號接收距離在15 m的距離下,用TI所提供的抓包軟件Packet Sniffer進行抓包測試,測試數據如表3所示。

表3 Packet Sniffer抓包數據比較

由表3結果可知,無線信號發射強度提高了。

-74.61(dBm)=3.456×10-8(mW)

-69.19(dBm)=1.205×10-7(mW)

該實驗結果表明,本文所設計的子節點控制板相比原有控制板,在無線信號的發射功率方面至少提高了5 dB。

4.3 高密度下通信性能測試實驗

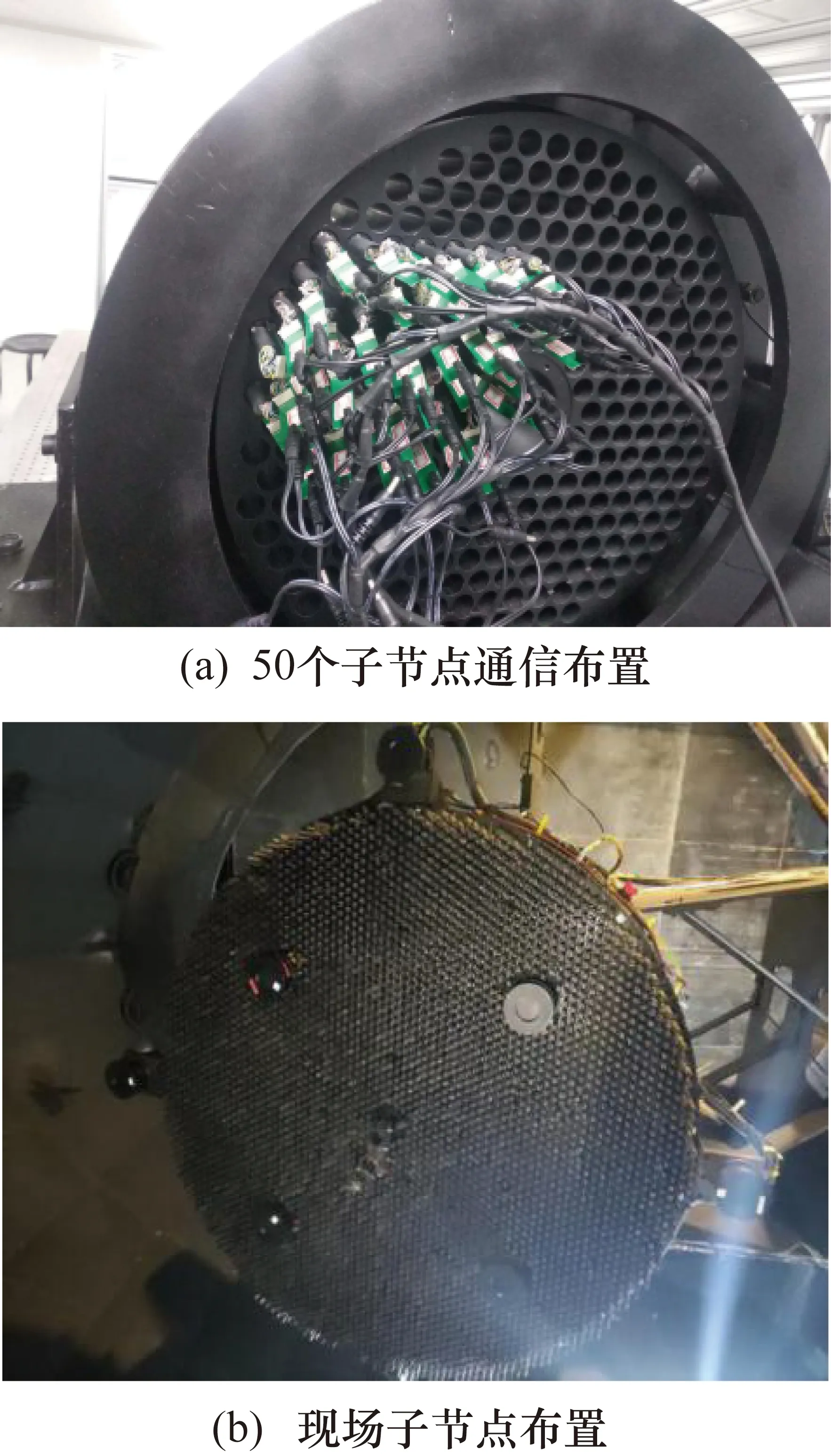

在實驗室與現場進行高密度下的性能測試,將子節點控制板是否收到數據信息和子節點單元運轉的情況反饋給上位機,由上位機顯示整個控制系統的通信質量和通信成功率。實驗中子節點的布置如圖11所示。

圖11 高密度通信實驗現場

分別對原控制系統與本文控制系統做50個子節點和100子節點高密度通信實驗。通過對比實驗,在高密度通信的情況下,該控制系統的通信性能較原控制系統大幅提高,無論是誤碼率還是通信成功率方面,該控制系統都有較大的通信優勢,實驗結果滿足預期的要求,為LAMOST數據傳輸提供了可靠的控制系統。

5 結束語

在實際工程需求的基礎上,對整個控制系統進行了設計。在版型限制的條件下,通過SI9000分別對雙端信號線和單端信號線進行了阻抗匹配;采用電阻電容對射頻電路走線的阻抗進行微調;使用專用BALUN進行雙端信號與單端信號的轉換,使得整個無線控制系統的通信質量更加的可靠穩定;通過成組發送、逐一輪詢以及通信協議和校驗位的巧妙設計,使得整個控制系統在保證通信質量的前提下,降低了通信時間,保證了數據的準確性;通過對電源模塊的重新設計,降低了控制板自身的功耗。

實驗證明該系統的性能完全滿足LAMOST控制系統的需求,為LAMOST提供了一套低功耗、高效率、可靠性高的無線控制系統。在今后的工作中,將進一步增加子節點控制版的密度,減小控制板的尺寸,增加板厚,提高子節點控制板的強度和高密度下通信的性能。