預制槽型拼裝綜合管廊橫向接頭受彎性能分析*

王慶華 胡翔 薛偉辰

1.同濟大學土木工程學院 上海200092

2.南通職業大學建筑工程學院 226007

引言

綜合管廊是指在城市地下建造一個隧道空間,將電力、通信、燃氣、給排水等市政管線收納其中,實施統一規劃、統一管理,是保障城市運行的生命線工程。預制拼裝綜合管廊是在工廠內分節段澆筑成型,現場采用拼裝工藝施工形成整體的綜合管廊,施工周期短、質量易保證、環保節能綜合效益顯著,是綜合管廊的發展趨勢[1]。預制槽型拼裝綜合管廊是在橫截面方向分割為上下兩個對拼的槽型構件,再通過預應力筋將槽型構件連接起來,無濕作業、施工便捷,一般適用于不大于4艙的多艙綜合管廊。預制槽型拼裝管廊的橫向接頭,一般設置三道防水,拼裝之前在拼縫中間設置防水膠條,拼裝之后在側壁內外兩側涂覆高彈性密封膠,相應位置均預留混凝土溝槽。

預制槽型拼裝管廊的側壁橫向接頭是影響結構受力性能的關鍵部位。然而,目前關于預應力筋連接橫向接頭受力性能的研究較少。本文作者所在課題組[2]開展了采用預應力粗鋼筋連接的預制槽型拼裝管廊橫向接頭的受彎性能試驗研究,結果表明,接頭的受力過程分為消壓、屈服和極限破壞三個階段,破壞形態為預應力筋屈服,壓區混凝土壓碎,接頭受彎剛度隨外荷載的增大而減少。張銓婧[3]開展了帶凹凸榫槽的預應力鋼棒連接接頭受彎性能的有限元分析,分析結果表明,減少鋼棒間距,增加榫槽寬度和榫槽傾角均能提高接頭的受彎剛度,然而有限元分析模型并沒有經過試驗驗證。

鑒于此,本文以六盤水地下綜合管廊項目為背景,基于ABAQUS有限元軟件建立了預制槽型拼裝管廊橫向接頭的受彎性能有限元分析模型,通過改變預應力大小,重點分析了拼縫界面壓力對接頭受彎性能的影響規律,從而為預制槽型拼裝綜合管廊的推廣應用及相關技術標準的編制提供參考。

1 有限元建模

1.1 材料本構與單元選取

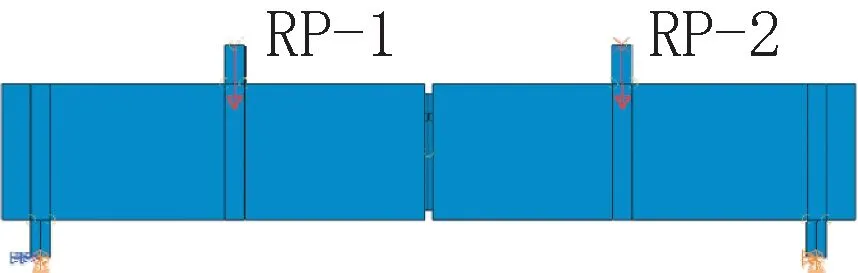

基于工程原型建立了側壁接頭受彎的有限元模型(圖1)。試件長度2200mm,寬度1200m,壁厚350mm。預應力筋沿寬度方向均勻布置2根預應力鋼棒,間距為600mm,沿壁厚方向居中布置。側壁內部的防水膠條按防水細部構造建立有限元模型。

圖1 有限元分析模型Fig.1 Finite element model

混凝土采用塑性損傷模型,單軸應力-應變關系按現行混凝土結構設計規范取值。塑性損傷模型中的其他主要參數,膨脹角為30°,粘滯系數為0.001[4]。

鋼筋本構采用彈塑性雙折線模型。鋼筋的強度和彈性模量均根據試驗實測值進行設置。防水膠條按線彈性材料考慮,本文取5MPa。

有限元模型中的預應力筋和普通鋼筋均采用線性桁架單元T3D2,混凝土和防水膠條均采用C3D8R實體單元。鋼筋與混凝土之間以嵌入方式模擬二者間的粘結。混凝土和防水膠條的網格尺寸為40mm,預應力筋和普通鋼筋為25mm。

1.2 關鍵問題處理

預制拼縫面是預制結構有別于現澆結構的重要特征之一。本文拼縫面的處理采用在對應接觸面上設置“表面與表面接觸”的相互作用。接觸屬性的設置,法向為“硬接觸”,且允許接觸后分離,切向摩擦系數取0.8。考慮到防水膠條的彈性模量較小,兩側混凝土與其的界面接觸屬性設置為綁定,設置初始應力以反映防水膠條的界面壓應力。

通過對預應力筋單元設置熱膨脹系數,再降低溫度使預應力筋單元發生“冷縮”,進而對接頭拼縫面及混凝土進行預壓,實現預應力的施加。

2 有限元模型試驗驗證

2.1 試驗概況

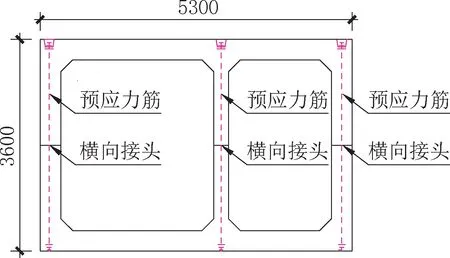

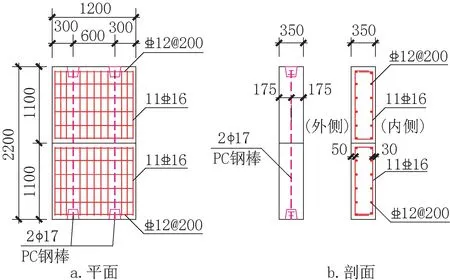

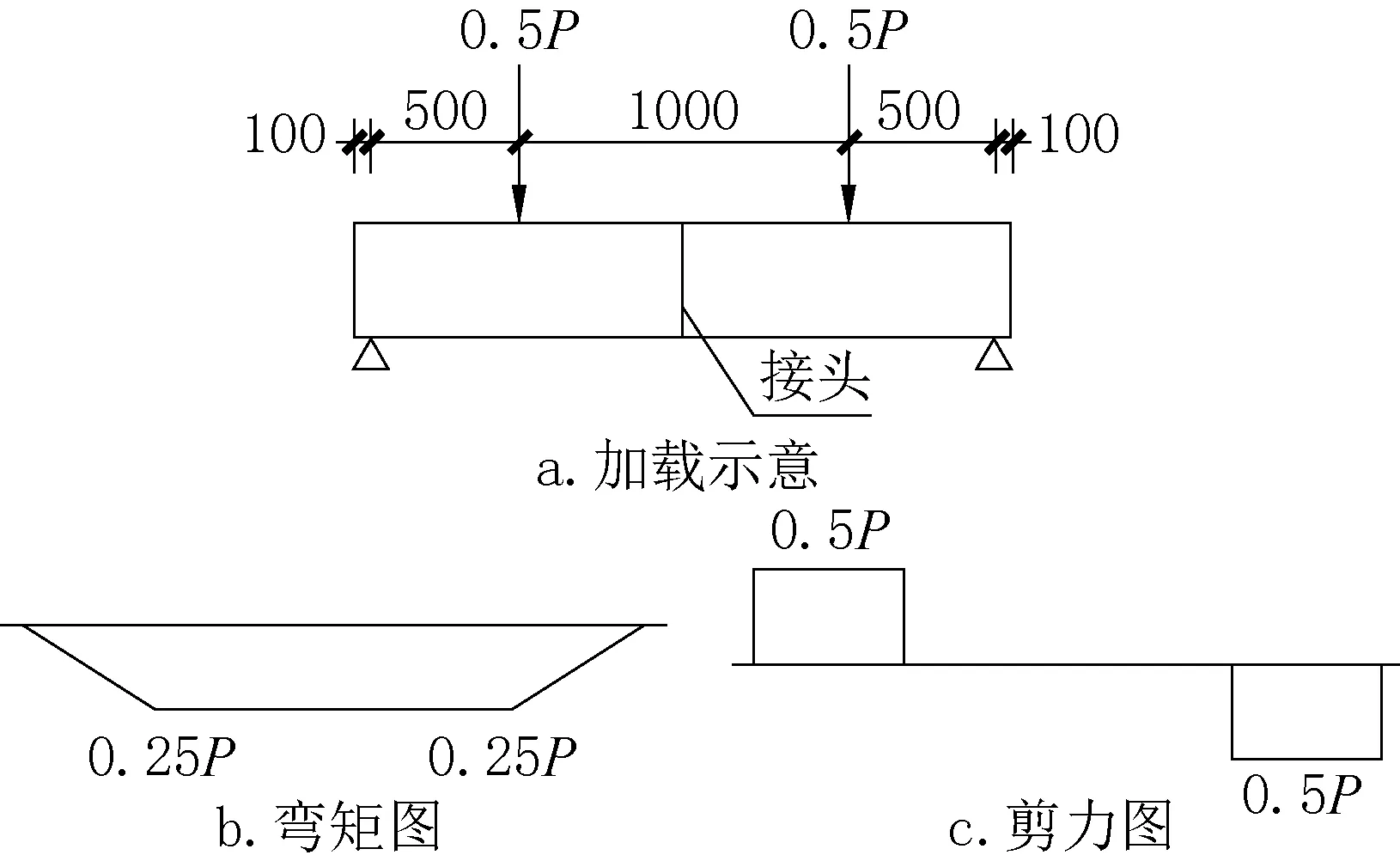

以六盤水地下綜合管廊項目為背景,對預制槽型拼裝綜合管廊側壁橫向接頭的受彎性能進行了試驗研究[5],工程原型示意如圖2所示,試件配筋如圖3所示。混凝土強度等級為C40,預應力筋采用1080/1230(屈服強度標準值/極限強度標準值)預應力鋼棒,張拉控制應力取為0.75倍的極限強度標準值,普通受力筋采用HRB400級鋼筋。試件加載示意如圖4所示,加載裝置如圖5所示。加載點位于側壁的外側,以模擬土壓力荷載。

圖2 工程原型示意Fig.2 Schematic diagram of engineering prototype

圖3 試件配筋Fig.3 Reinforcement details of the specimen

圖4 試驗加載示意Fig.4 Diagram of test loading

圖5 試驗加載裝置Fig.5 Test loading device

2.2 計算結果與試驗結果對比

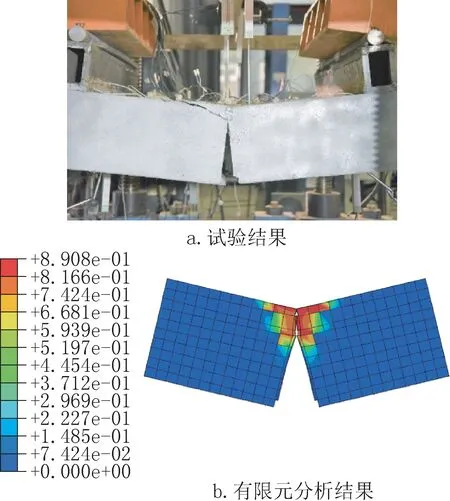

試驗結果表明,試件在荷載作用下,經歷了消壓、屈服、峰值以及極限破壞四個階段。最終破壞形態如圖6a所示,發生接頭受彎破壞。具體破壞形態為:拼縫面上部受壓區混凝土壓碎,中部預應力鋼棒受拉屈服,破壞時拼縫面兩側的預制混凝土板處發生較大的相對轉動,而預制混凝土板的其他部位沒有出現裂縫。由有限元分析得到的接頭破壞形態如圖6b所示,在荷載作用下,拼縫下側受拉張開,拼縫上側混凝土局部受壓破壞,受壓損傷系數達到0.8908,可以看出,建立的有限元模型能較好地模擬拼縫接頭的破壞模式。

圖6 試件最終破壞形態Fig.6 Failure mode of the specimen

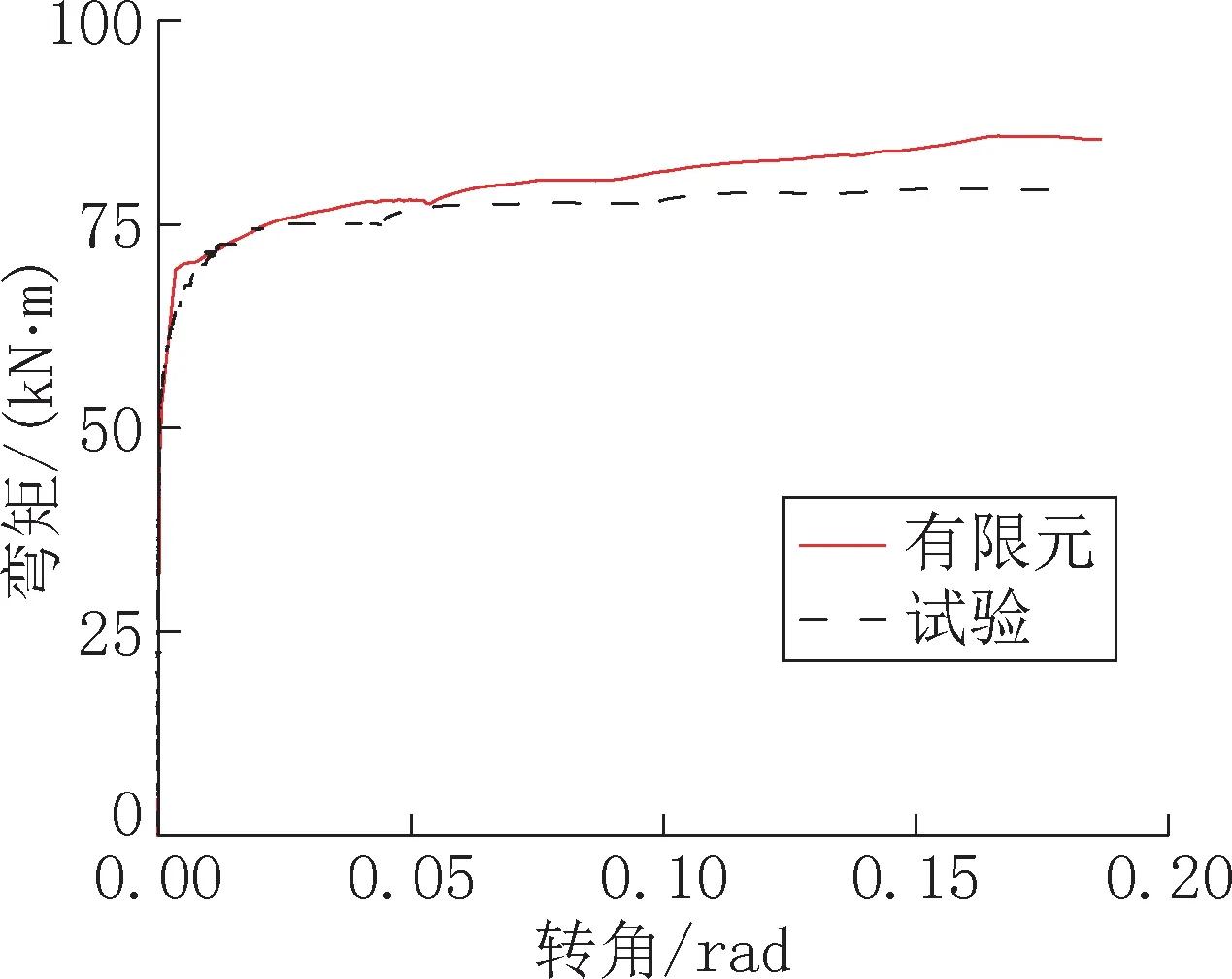

有限元分析得到的表征接頭變形的彎矩-轉角關系曲線如圖7所示,并與試驗結果進行了對比。

圖7 有限元分析與試驗結果對比Fig.7 Comparison of finite element analysis and test results

由圖7可見,有限元分析結果與試驗結果吻合較好,彎矩-轉角關系曲線大致呈三折線,分別對應消壓前接頭閉合階段,接頭張開預應力筋接近屈服階段以及壓區混凝土逐漸壓碎破壞階段,鋼筋屈服之后剛度明顯下降。受彎承載力計算值為85.89kN·m,試驗值為79.33kN·m,計算值與試驗值相差7.6%。

3 拼縫界面壓力的影響分析

3.1 有限元參數分析結果

通過改變預應力筋的配筋量,實現了橫向接頭的不同拼縫界面壓力,并在此基礎上考察了拼縫界面壓力對接頭受彎承載力和轉動剛度的影響。拼縫界面壓力取拼縫面有效預應力與截面面積的比值。接頭轉動剛度取預應力筋剛屈服時的割線剛度,即屈服彎矩與對應屈服轉角的比值。有限元參數及主要計算結果見表1。

表1 有限元參數及主要計算結果Tab.1 Finite element parameters and main calculation results

圖8 給出了橫向接頭在不同預應力筋直徑(即不同拼縫界面壓力)下的彎矩-轉角曲線。

圖8 彎矩-轉角曲線Fig.8 Moment-rotation curve

由表1和圖8可見:

(1)預應力筋配筋越大,拼縫界面壓力越大,受彎承載力和轉動剛度越大。

(2)試件SM-3與SM-2相比,預應力筋面積增加了83%,承載力增加了65%;試件SM-1與SM-2相比,預應力筋面積減小了72%,承載力減少了63%。預應力筋對接頭的受彎承載力影響較大,這是因為接頭的受彎能力主要取決于混凝土抗壓和預應力筋抗拉。

(3)試件SM-3與SM-2相比,轉動剛度增加了19%;試件SM-1與SM-2相比,轉動剛度減少了51%,這是因為雖然試件的屈服轉角和屈服彎矩均隨預應力筋配筋量增大而增加,但屈服彎矩增加的幅度更大。

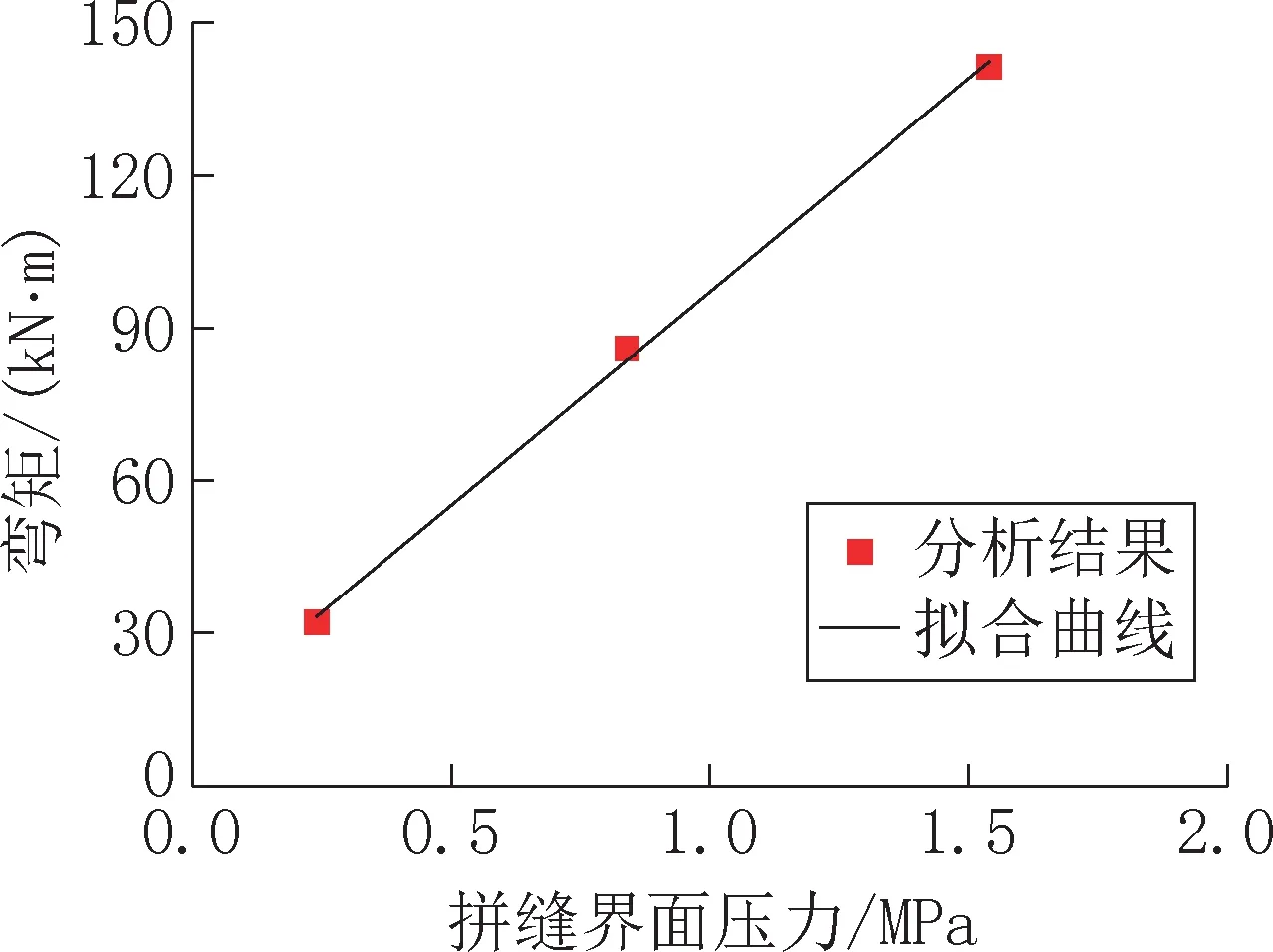

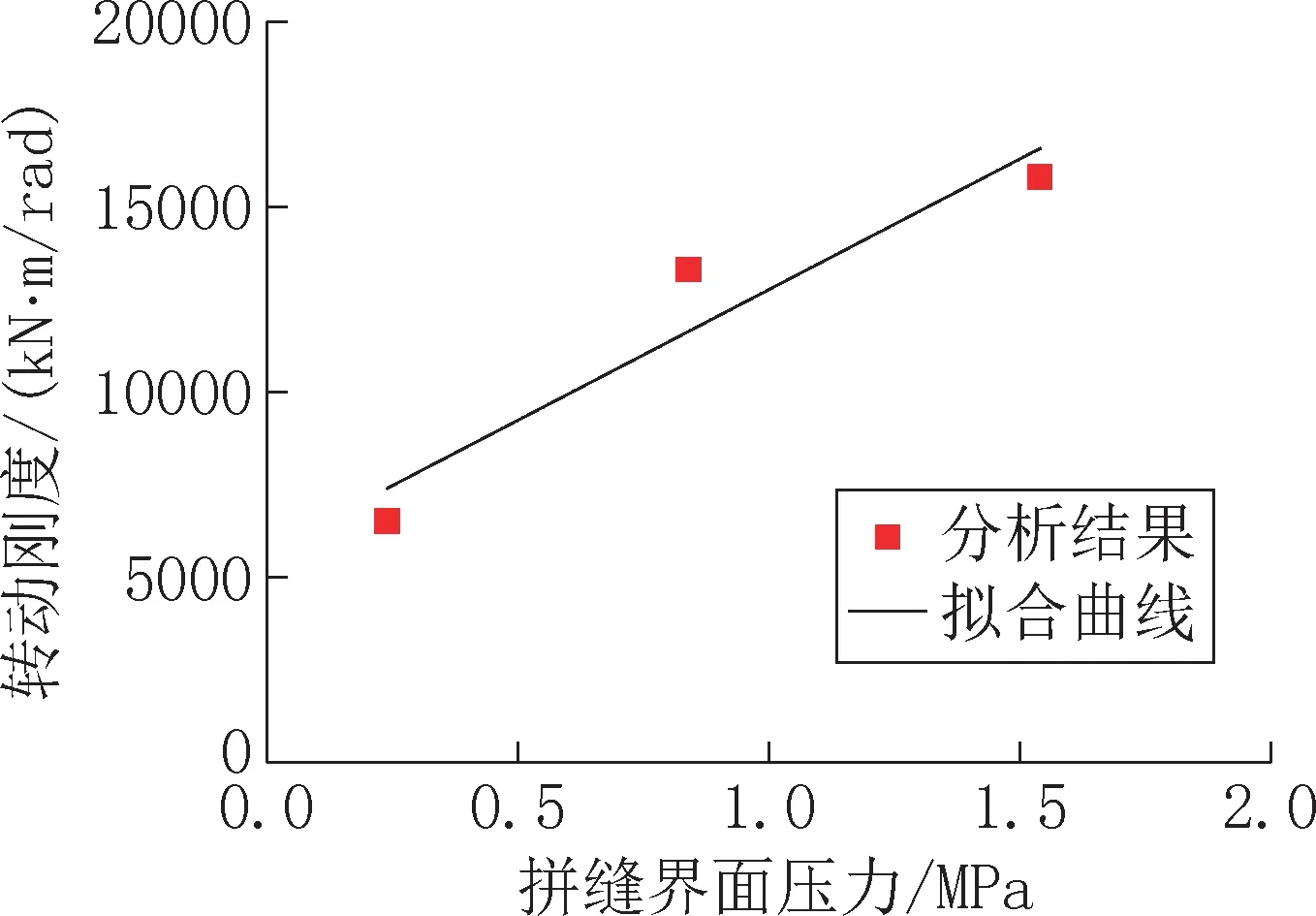

3.2 受彎承載力及轉動剛度計算公式的擬合

根據上述分析,可見界面壓力的變化對接頭受彎承載力及轉動剛度的影響顯著,同時基于其變化趨勢,可設定受彎承載力和轉動剛度的擬合公式如下:

利用origin軟件進行公式擬合,a1取0.084m3、a2取7.1m3/rad、b1取13kN·m、b2取5.7×103kN·m/rad;σ為界面壓力(MPa);M為接頭受彎承載力(kN·m);K為接頭轉動剛度(kN·m/rad)。

接頭受彎承載力與拼縫界面壓力、接頭轉動剛度與拼縫界面壓力的擬合關系曲線如圖9、圖10所示。經計算,擬合公式的相關系數均大于0.91,擬合回歸效果較好。

圖9 受彎承載力-拼縫界面壓力曲線Fig.9 Flexural bearing capacity-joint interface pressure curve

圖10 轉動剛度-拼縫界面壓力曲線Fig.10 Rotational stiffness-joint interface pressure curve

4 結論

1.有限元模擬結果與試驗結果吻合較好,承載力計算值與試驗值基本一致,該模型可用于預制槽型拼裝綜合管廊接頭受彎性能分析。

2.試驗和有限元結果均表明,試件最終發生拼縫面受彎破壞,主要表現為拼縫面上部混凝土受壓破壞,預應力筋受拉屈服,破壞時兩個試件在拼縫面處發生較大的相對轉動。

3.通過有限元參數分析,受彎承載力和轉動剛度均隨拼縫界面壓力增加而增大。以預應力筋屈服點計算接頭的割線轉動剛度,3個有限元試件的轉動剛度范圍在(0.65~1.58)×104kN·m/rad之間,剛度變化較大。

4.采用線性擬合建立了受彎承載力與拼縫界面壓力以及轉動剛度與拼縫界面壓力的關系曲線,擬合回歸效果較好。