超高水材料封孔技術在西馮街煤業的應用

楊育龍

(山西陽城陽泰集團西馮街煤業有限公司,山西 陽城 048100)

瓦斯抽放作為治理瓦斯的主要措施,已經在我國煤礦得到了廣泛的應用。部分礦井瓦斯抽采效果不理想,主要的原因是封孔質量不達標[1-4]。因此,科學確定封孔深度、選用新型的封孔材料成為提高瓦斯抽采濃度、消除瓦斯災害的重要措施。

1 工程概況

山西陽泰集團西馮街煤業位于山西省晉城市陽城縣,主采煤層為3 號煤,煤層平均厚度為5.85 m,采用走向長壁綜合機械化開采方式,全部垮落法管理頂板。煤層結構簡單,含0~2 層夾矸,全區穩定可采。

2019 年度的礦井瓦斯涌出量測定報告顯示,礦井相對瓦斯涌出量為9.56 m3/t,絕對瓦斯涌出量為18.1 m3/t,二氧化碳相對涌出量為3.51 m3/t,屬高瓦斯礦井。

為保證安全生產,在工作面掘進過程中向工作面內施工鉆孔,對工作面瓦斯進行預抽。在兩巷中施工,每隔100 m 施工一個抽放鉆場,在鉆場內施工扇形鉆孔,鉆孔開孔直徑97 mm,終孔直徑大于75 mm,鉆孔深度80 m,向上傾斜2°~3°,兩巷鉆孔交替對拉布置,最外側鉆場的抽采時間不小于180 d。

2 漏氣機理研究

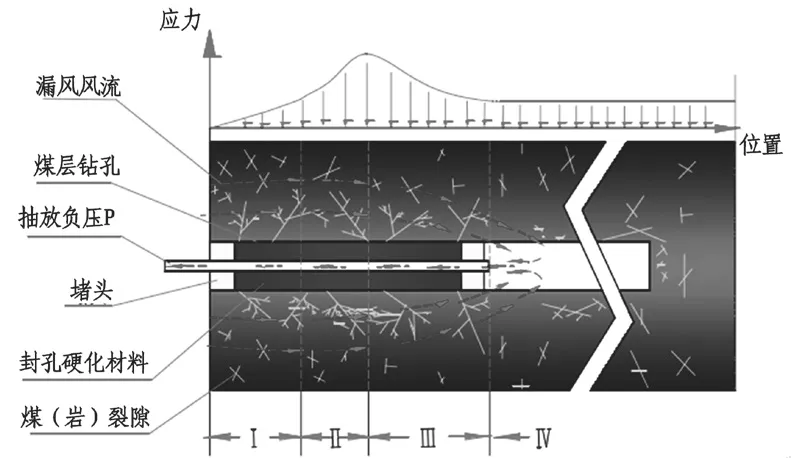

瓦斯抽采鉆孔一般都是在巷道內施工,由于巷道的掘進,鉆孔未開始之前煤壁及煤巖表面已經處于破碎狀態。隨著鉆孔的鉆進,煤巖體的應力集中區不斷向深部轉移。鉆孔鉆至設計位置后,應力重新平衡,從孔口到孔底,按受力環境的不同可分為四個區域,如圖1。

圖1 鉆孔內分區示意圖

(1)Ⅰ:卸壓區

該區位于巷道表面,煤巖體受巷道掘進和鉆孔施工的影響最為嚴重,由于應力集中的作用,發生塑性變形,內部產生大量的裂隙。該區內的鉆孔淺部均為破碎區,原生裂隙與施工形成的裂隙貫通,滲透率大,是封孔漏氣的主要通道。

(2)Ⅱ:塑性變形區

該區域內的煤巖體受力超過了極限強度,最大應力超出原巖應力的兩倍,煤巖體內部發生塑性變形,原生裂隙發育程度高,并且產生大量的新裂隙。在瓦斯壓力等的作用下,極有可能相互貫通,也是漏氣的重要通道。

(3)Ⅲ:彈性變形區

該區域煤巖體內的應力增加,但未達到巖石的極限強度。受鉆孔施工的影響,部分原生裂隙發生一定程度的擴展,并且會產生一部分新裂隙,但裂隙擴展和發育的程度較低,存在一定的漏氣可能性。

(4)Ⅳ:穩定區

該區位于鉆孔的最底部,不受巷道掘進的影響,并且受鉆孔鉆進的影響最小,煤巖體應力狀態未發生明顯變化,裂隙沒有發生擴展。

卸壓區和塑性區的深部一般在10~25 m 左右,該區域內各種裂隙發育充分,貫通率高,有利于瓦斯抽采,但同時也是漏氣的主要通道。因此在實際應用中,封孔長度應該在卸壓區以里,塑性區的范圍內。

3 封孔深度研究

封孔深度是瓦斯抽采鉆孔的一個重要參數。深度過大不僅封孔效果不理想,而且經濟性差,封孔短則長時間抽采容易出現漏氣。為此采用極限平衡法和鉆屑法科學確定封孔的深度[5-6]。

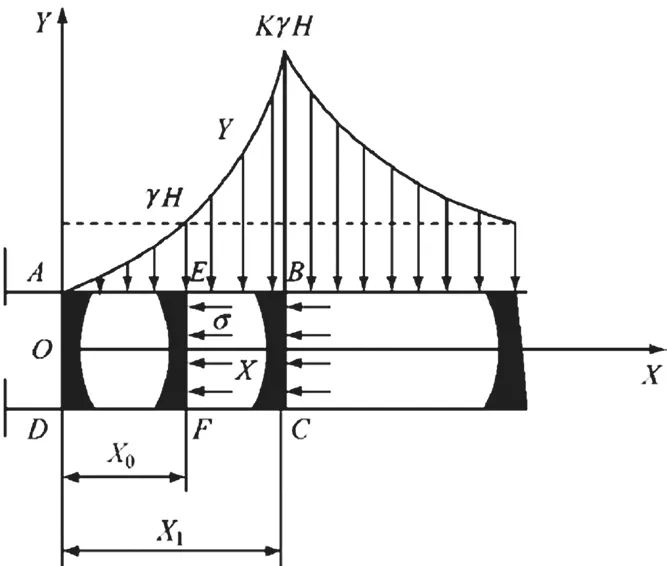

(1)極限平衡法

巷道開掘后,巷道兩幫的淺部煤體處于極限應力狀態,如圖2。

圖2 煤體中應力分布

利用公式計算,獲得應力極限平衡區寬度x1和卸壓區寬度x0。

式中:m為巷道高度,m;A0為側壓系數;K為應力集中系數;γ為巖石容重,kg/m3;H為埋藏深度,m;?為內摩擦角,(°);C為內聚力,MPa。

代入計算可得,極平衡區寬度為9.5 m,卸壓區寬度為8.7 m。因此,封孔長度應大于卸壓區寬度8.7 m,考慮一定的安全系數,實際的封孔深度應大于10 m。

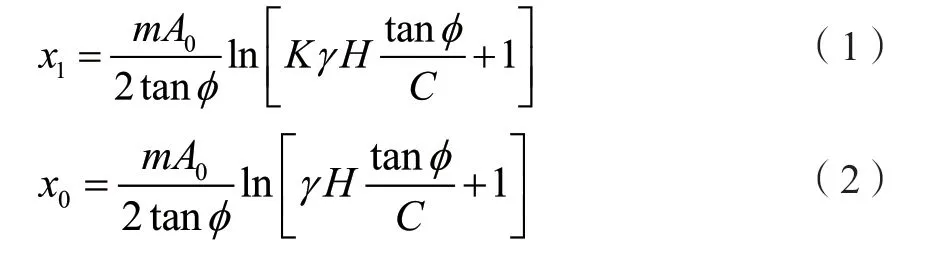

(2)鉆屑量法

在工作面運料巷中布置5 個采樣鉆孔,垂直煤壁向工作面內打孔,鉆孔深度18 m。打鉆過程中,準確記錄每米鉆孔的鉆屑量,結果如圖3。由圖可以看出:

圖3 鉆屑法統計結果

(1)在孔深為1~7 m 段鉆屑量緩慢增加,8~13 m 段鉆屑量迅速增加,14~15 m 左右鉆屑量出現峰值,15 m 以后鉆屑量逐漸減少。

(2)根據鉆屑量沿孔深的變化規律可以推斷出,7 m 以內為卸壓區范圍。此范圍內煤體完全卸壓,鉆屑量基本保持穩定,8~13 m 為應力升高區,在14 m 左右達到峰值,之后逐漸降低。

(3)鉆孔合理密封深度的范圍必須超過鉆孔卸壓區范圍,但同時又要小于煤壁應力峰值點的深度,因此,鉆孔的合理密封深度應在15 m 左右。

4 封孔材料及現場應用

4.1 封孔材料的確定

超高水材料最早由中國礦業大學北京研究生部研究成功,已經在煤礦充填開采、沿空留巷等領域得到了廣泛的應用,在實驗室進行水泥和超高水材料性能的對比試驗。水泥使用普通的325 水泥,漿液的配制過程中,添加部分添加劑,與超高水材料同時制作邊長為70.7 mm 的試塊,在標準條件下進行養護、測試,其結果見表1。

表1 不同封孔材料參數對比

由表可以看出,隨著水固比的增大,水泥和超高水材料的強度變小,凝結時間變長。試驗結果表明,水泥材料會產生固化收縮,體積有不同程度的縮小,而超高水材料則表現出微膨脹性,在后期體積有所增長,可以避免漏氣通道的產生。

4.2 注漿壓力

根據漿液的擴散半徑來確定注漿壓力,如式所示:

式中:P為注漿壓力,MPa;γ為備用系數,一般取1.1;μ為漿液粘度,MPa·s;R為漿液擴散半徑,m;r0為抽采鉆孔半徑,m;T為注漿時間,s;δ為裂隙開度,m。

西馮街礦采用Φ113 mm 的鉆頭施工,成孔直徑約為120 mm,擴散范圍按最大擾動破壞范圍選取,一般為鉆孔孔徑的10倍,為600 mm。代入計算可得,注漿壓力為2.31 MPa,實際操作中要求注漿壓力不得小于2.5 MPa。

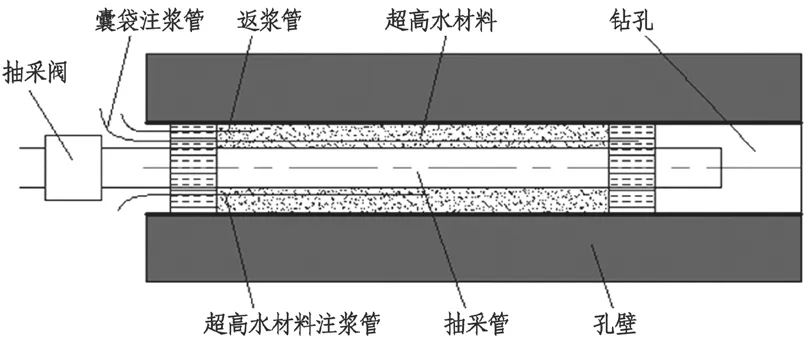

4.3 封孔注漿系統布置

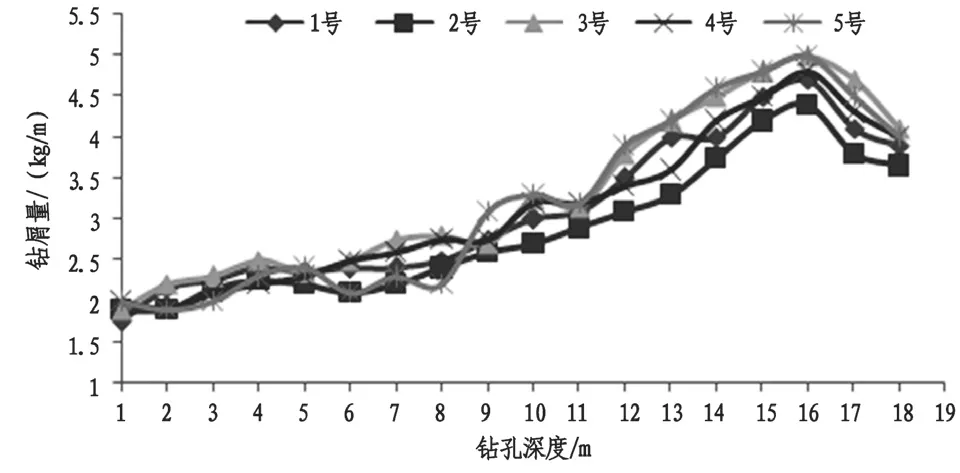

采用兩堵一注的封孔方式。封孔漿液利用泵壓入囊袋中,囊袋注漿膨脹與孔壁接觸,兩端的囊袋注漿完成后,在囊袋中間注入超高水材料或水泥漿液,完成封孔,如圖4。

圖4 封孔示意圖

4.4 效果分析

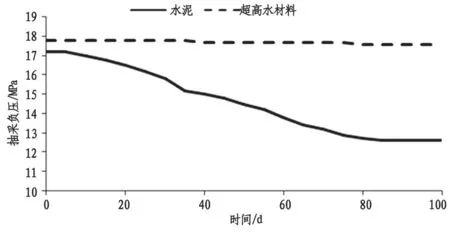

對采用不同材料封孔的單孔抽采負壓和抽采濃度進行觀測,評價封孔質量。觀測結果如圖5、圖6。

圖5 單孔抽采負壓隨時間變化曲線

圖6 孔口瓦斯濃度隨時間變化曲線

由圖可以看出,隨著時間的延長,采用水泥漿液封孔和超高水材料封孔,抽采鉆孔的瓦斯濃度和瓦斯壓力均有所下降,但下降幅度差別較大。超高水材料封孔的抽采濃度下降幅度小于6%,抽采負壓未發生明顯變化,抽采效果較好。而采用水泥漿液封孔,抽采濃度下降40%,抽采負壓下降20%。

水泥漿液凝固后,脆性較大,長期抽采下孔壁出現變形,在內部會形成裂隙,同時降低水泥與孔壁之間的密閉性,形成漏氣通道。而采用超高水材料具有微膨脹性,能夠適應鉆孔的變形,長期條件下密閉效果好。

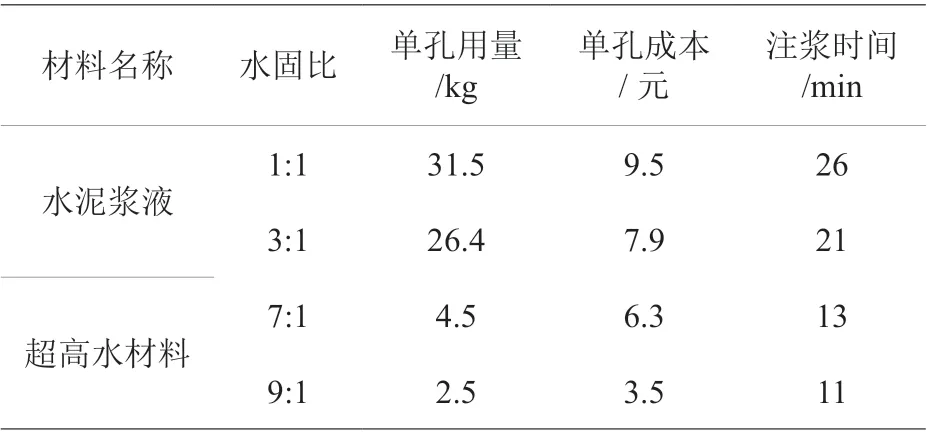

4.5 成本對比

采用水泥漿液和超高水材料封孔的注漿時間和成本對比見表2。

表2 不同材料注漿時間與成本統計

由表可以看出,隨著水固比的增加,漿液的流動性增強,注漿時間變短,材料成本下降。但采用超高水材料封孔,注漿時間短,為水泥材料的50%,注漿成本低,最高可降低63%。

5 結論

(1)抽采鉆孔孔口到孔底,分為卸壓區、塑性變形區、彈性變形區和穩定區,卸壓區和塑性變形區是漏氣的主要通道,是封孔的重點。

(2)采用極限平衡法理論計算和鉆屑法確定西馮街礦的瓦斯抽采鉆孔的封孔深度為15 m。

(3)采用超高水材料封堵瓦斯抽采鉆孔,注漿時間短,抽采濃度和抽采負壓下降少,注漿成本低,是一種理想的封孔材料。