金屬網布篩網沖蝕預測幾何模型優選

伍麗娟,史寶成,曹硯峰,文敏,翟曉鵬,樓一珊

1.長江大學石油工程學院,湖北 武漢 430100 2.中國海洋石油集團有限公司研究總院,北京 100020

防砂篩管作為一種重要的采油防砂設備,被廣泛應用在石油鉆采工業中的豎直井、水平井、側鉆井和分支井等完井中。實際生產表明,沖蝕磨損是導致篩管防砂失敗的重要原因。為了防止或減小篩管沖蝕磨損對油氣井生產造成的危害,國內外學者近幾年針對防砂篩管做了越來越多的研究,研究表明篩管沖蝕磨損原因和影響因素是重點研究對象,可通過試驗方法與預測模型相結合的手段得出篩管沖蝕率,其壽命的預測對預防篩管沖蝕磨損有實際生產指導意義。

目前,描述固體顆粒對塑性材料的沖蝕理論可分為微切削理論[1]、變形磨損理論[2]、沖蝕成片理論[3]和二次沖蝕理論[4]等4種。這些理論從不同固體顆粒、不同顆粒結構、不同階段闡述沖蝕現象,相互之間既有相交重疊,又互相補充。基于以上理論,國內外學者就含固體顆粒流體對金屬材料的沖蝕行為進行了大量的實驗和理論研究。挪威船級社基于大量的實驗數據提出了DNV模型[5],該模型主要適用于鋼制管道;在對不同沖擊角度和形狀的固體顆粒進行大量沖蝕試驗的基礎上,TULSA的研究者ZHANG等提出新型的沖蝕模型(以下簡稱ZHANG模型)[6];針對AISI1018鋼材的管壁,AHLERT建立了一個具有針對性的沖蝕模型(以下簡稱AHLERT模型)[7];在綜合考慮沖擊角度和沖擊速度以及顆粒直徑、形狀、性質和管壁材料屬性等因素的基礎上,OKA等[8]提出了OKA沖蝕模型;SALAMA[9,10]通過加權平均的方法,計算管道中混輸油氣密度,以此處理多相流對管壁沖蝕問題;CHEN[11]通過CFX軟件將E/CRC,DNV,OKA,TABAKOFF等4種沖蝕模型的模擬結果與PYBOYINA[12]和EVANS等[13]的試驗數據進行對比,得到了不同沖蝕模型的優缺點和各自適用的工況條件;CHEN等[11]利用CFD軟件,使用MCLAURY沖蝕模型研究氣固兩相流中普通彎頭與T型彎頭的相對速率大小,并對比隨機碰撞反彈模型與非隨機碰撞反彈模型下固體顆粒軌跡的準確性和優缺點。

從管道沖蝕文獻調研的結果來看,針對氣-固或液-固流場對管道壁面沖蝕的研究較多,但是關于篩管沖蝕數值仿真研究相對較少[14-16]。除了模型本身的復雜性外,在網格劃分上也存在很多問題,同時還要考慮試驗中堆砂堵塞的情況。為此,筆者針對防砂篩管由于復雜的幾何結構難以開展數值研究的特征,基于流場相似理論提出了一種簡化篩網模型,以期獲得篩網的沖蝕破壞機理,為井下篩網的選型、生產工藝設計提供參考。

1 金屬網布篩網幾何模型建立

1.1 幾何建模和網格劃分

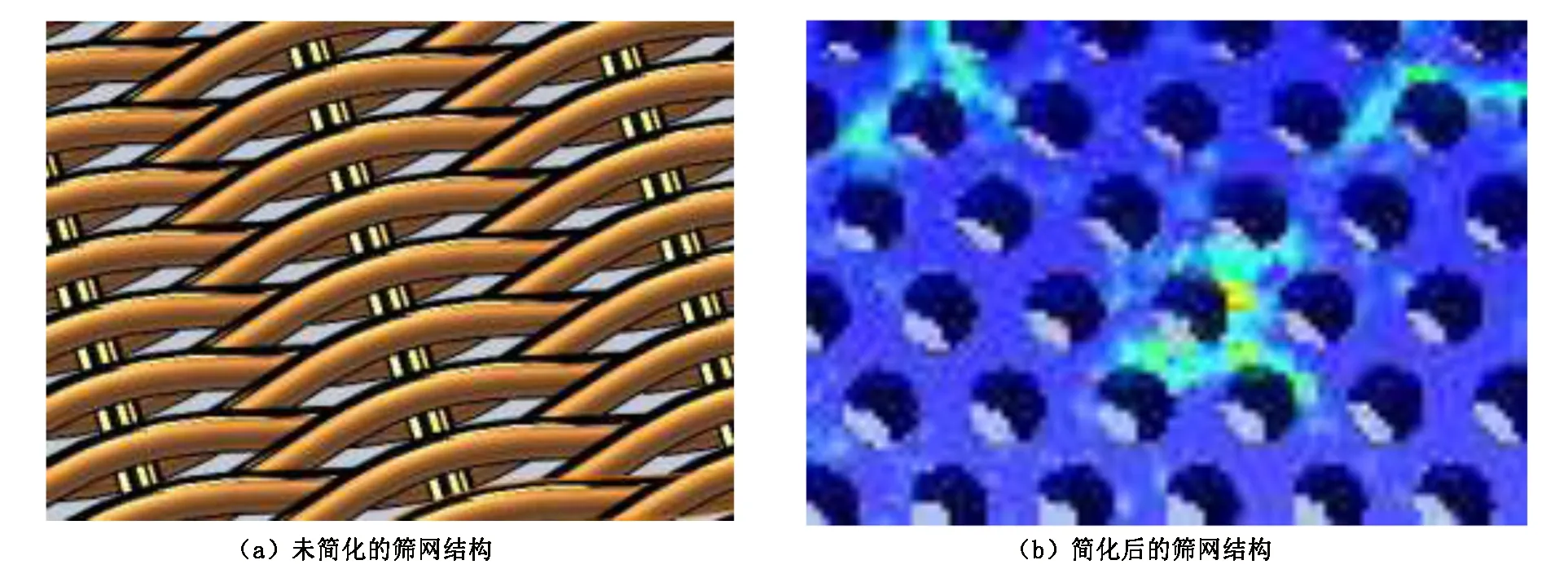

1)精密金屬篩網數值模擬簡化基礎。該模擬旨在驗證單層篩網室內實驗的沖蝕規律,由于篩網交叉編織結構導致網格劃分困難,所以首先對篩網進行了如圖 1 所示的幾何模型簡化前后的模擬試算。

共性:圖 1(a)所示的篩網為多孔流道結構,具有很好的一致性;圖 1(b)簡化的圓柱孔布置也是多孔流道結構,各小圓柱孔均勻一致,所以把篩網簡化成圓柱孔具有一定的簡化基礎。

圖1 篩網幾何模型Fig.1 Geometric model of screen mesh

差異性:精密篩網存在多個界面相互線性相切,這在軟件中無法進行布爾運算,此外由于相切面的存在對計算網格的密度要求更高,對計算機性能的要求極高,目前開展模擬還存在困難。簡化后的圓柱網格規則統一,網格劃分質量較高,計算結果可行,后期模擬與試驗對比發現,這種簡化是合理的。

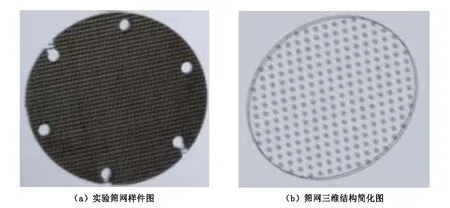

2)篩網模型。對比試驗條件,選取單片直徑為50mm的圓形篩網(見圖2(a))進行建模,模型見圖2(b)。

圖2 篩網結構實物和簡化圖Fig.2 Actual screen structure and simplified figure

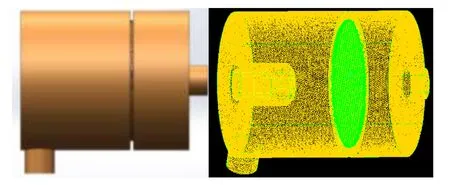

1.2 試驗裝置建模

沖蝕試驗裝置由4部分組成:①供液循環裝置——用于輸送攜砂混合液;②釜體——用于放置整試驗篩網,進行沖蝕試驗的主要場所;③沖蝕單元件試驗架——用于夾持防砂篩網;④沖砂噴頭——改變噴頭直徑,可以調整噴射速度。因此,為了更好地與試驗條件相符,選取如下模型,對模型進行網格劃分[17],網格劃分如圖3所示。

圖3 篩網模型三維網格劃分Fig.3 3D mesh division of screen model

2 沖蝕預測模型的優選

2.1 沖蝕模型的對比與選擇

根據前人研究,管壁受固體顆粒的沖蝕程度是隨沖擊角度變化的函數[6]。然而大多數現有的沖擊角函數都是根據試驗得出的經驗函數,具有很強的針對性和局限性,因此找到適合該工況的沖蝕函數模型十分關鍵。筆者通過對前人的沖蝕模型進行總結歸納發現,沖蝕模型均可以寫成如下形式:

(1)

式中:ER是沖蝕速率,kg/(m2·s);k是根據沖蝕模型變化的顆粒沖蝕系數,其取值與材料屬性有關;F(α)是沖擊角函數;up為顆粒沖蝕速度,m/s;n為速度指數,一般在2~3之間;α為沖擊角度,rad或(°)。

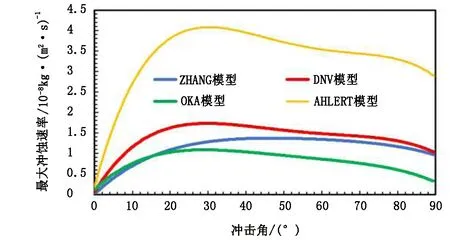

圖4 不同沖蝕模型的沖擊角與最大沖蝕速率的關系 Fig.4 Relationship between impact angle and maximum erosion rate of different erosion models

圖5 網格無關性驗證Fig.5 Verification of mesh independence

筆者主要研究管壁材料為塑性材料的金屬篩網。基于塑性材料的性質可以得到,當沖擊角度為90°時,沖擊角函數值均為正值。因此可以排除HUANG[18]、HASHISH[19]、MORGAN[20]等沖蝕模型。經研究沖擊角函數,可以優選得到DNV模型[5]、OKA模型[8]、AHLERT模型[7]和ZHANG模型[6]。如圖4所示,AHLERT模型中沒有考慮到篩網材料對于沖蝕情況的影響,與其他3種沖蝕模型的沖擊角函數的差別比較大,因此,筆者沒有對AHLERT模型模擬誤差做分析。

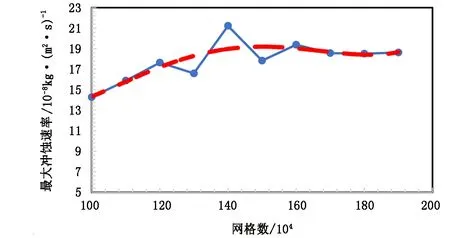

2.2 網格無關性驗證

在網格無關性驗證過程中,采用ZHANG模型進行沖蝕模擬計算。對于固體顆粒與管壁的碰撞采用GRANT和TABAKOFF[5]提出的隨機顆粒-壁面碰撞反彈模型。網格采用六面體結構化網格,管壁處采用加密的邊界層網格結構并且網格漸變率Rc(rate of curving)=1.2,層數取5層。對不同網格數目的模型進行模擬計算,得到最大沖蝕速率與網格數量的關系,結果見圖5。由圖5可知,網格數大到170萬個以后,最大沖蝕速率基本不變,因此該次研究網格數采用170萬個。

3 試驗與模擬中的重要參數設計

3.1 油水混合物的密度和黏度計算

在模擬中把油水考慮成均相,因此需要確定混合物密度和黏度。

油水混合物密度采用含水率的加權平均來計算:

ρm=ρwfw+ρo(1-fw)

(2)

油水混合物黏度按照具有較高精度的Mcadams公式進行計算:

(3)

式中:ρm、ρo、ρw分別為油水乳狀液、油相和水相的密度,g/cm3;fw為含水率,%;μm、μo、μw分別為油水乳狀液、油相和水相的黏度,mPa·s。

3.2 碰撞反彈模型

目前,在固體顆粒軌跡和沖蝕的研究中,最為常用的碰撞反彈模型為GRANT和TABAKOFF[5]提出的隨機顆粒-壁面碰撞反彈模型和FORDER等[2]提出的非隨機顆粒-壁面碰撞反彈模型。

隨機顆粒-壁面碰撞反彈模型如下:

en=0.993-1.76α+1.56α2-0.49α3

(4)

eτ=0.988-1.66α+2.11α2-0.67α3

(5)

非隨機顆粒-壁面碰撞反彈模型如下:

en=0.988-0.78α+0.19α2-0.0024α3+0.0027α4

(6)

eτ=1-0.78α+0.84α2-0.21α3+0.0028α4-0.0022α5

(7)

式中:en為切向恢復系數;eτ為法向恢復系數。

當流體存在漩渦時,使用非隨機顆粒-壁面碰撞反彈模型會使得一些固體顆粒重復特定的運動軌跡數十次,造成沖蝕位置預測的不準確;而隨機顆粒-壁面碰撞反彈模型則可以很好地避免這個問題,因此筆者選用隨機顆粒-壁面碰撞反彈模型開展研究。

4 試驗與模擬結果對比

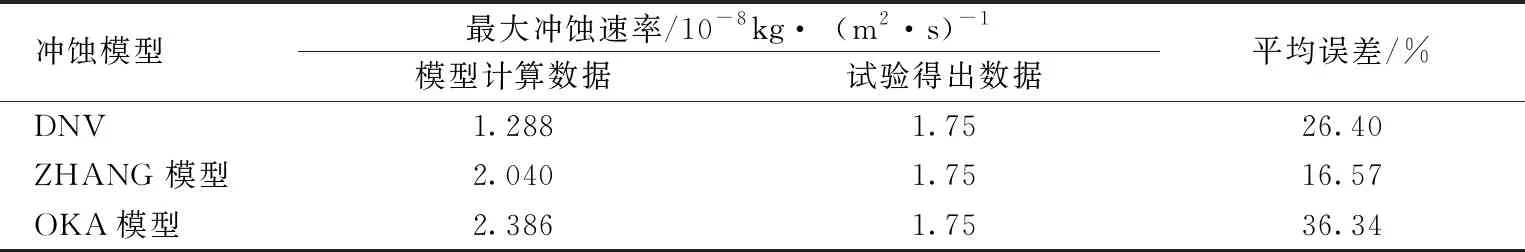

表1列出3個不同模型計算出的最大沖蝕速率與試驗數據的誤差。模擬工況為顆粒質量分數0.5%,砂粒粒徑400μm,流速2m/s。可以發現,ZHANG模型的計算結果與試驗數據誤差較小,而DNV模型和OKA模型的結果與試驗數據誤差很大。

表1 不同沖蝕模型計算得出的最大沖蝕速率與試驗得出數據及其平均誤差

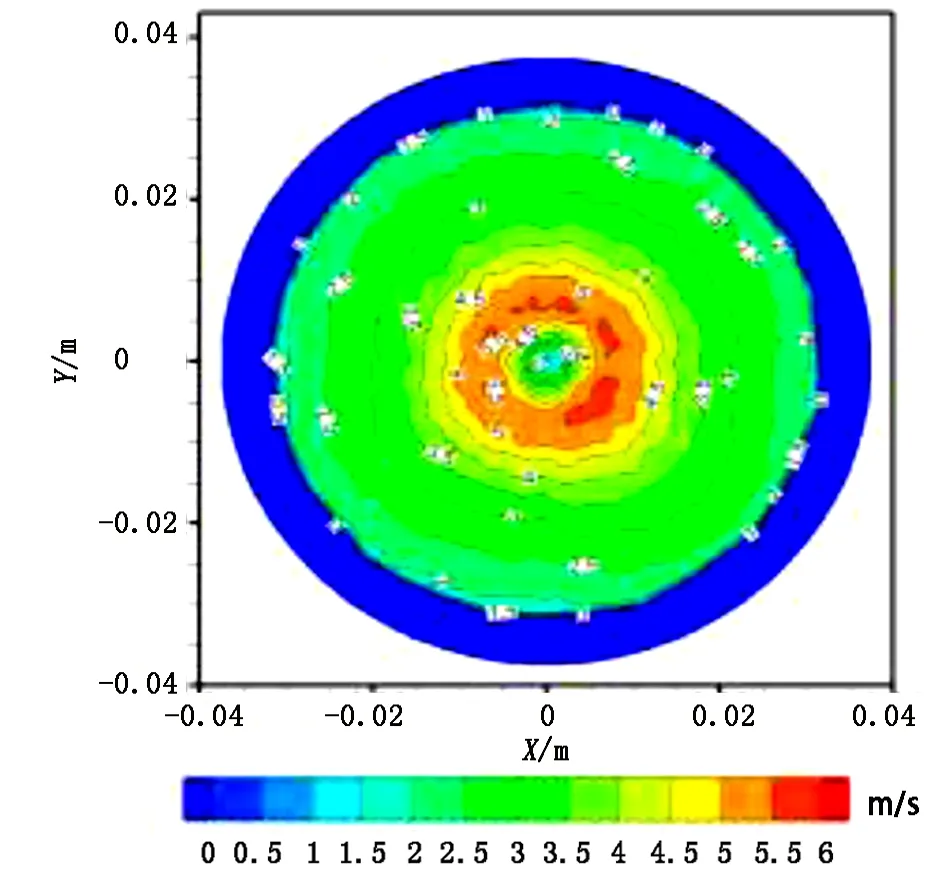

4.1 顆粒在篩網表面的速度分布

當顆粒從噴嘴射流到篩網上時,基本沿著正對中心向四周分散,固體顆粒有的穿過篩網在壁面形成多次反彈,有的直接在篩網前壁面發生碰撞,對壁面造成沖蝕磨損。圖6給出了顆粒在篩網表面的速度分布(模擬工況:入口速度2m/s,砂礫粒徑400μm,顆粒質量分數0.5%)。由圖7可知,顆粒的速度最大位置并非發生在篩網的中心點,而是在中心點附近,這可能是中心顆粒數量較多,顆粒相互碰撞頻率增加,消耗了部分動能;又或者是顆粒在篩網中心位置聚集堵塞網孔,形成駐點。

圖6 顆粒在篩網表面的速度分布 Fig.6 Velocity distribution of particles on screen surface

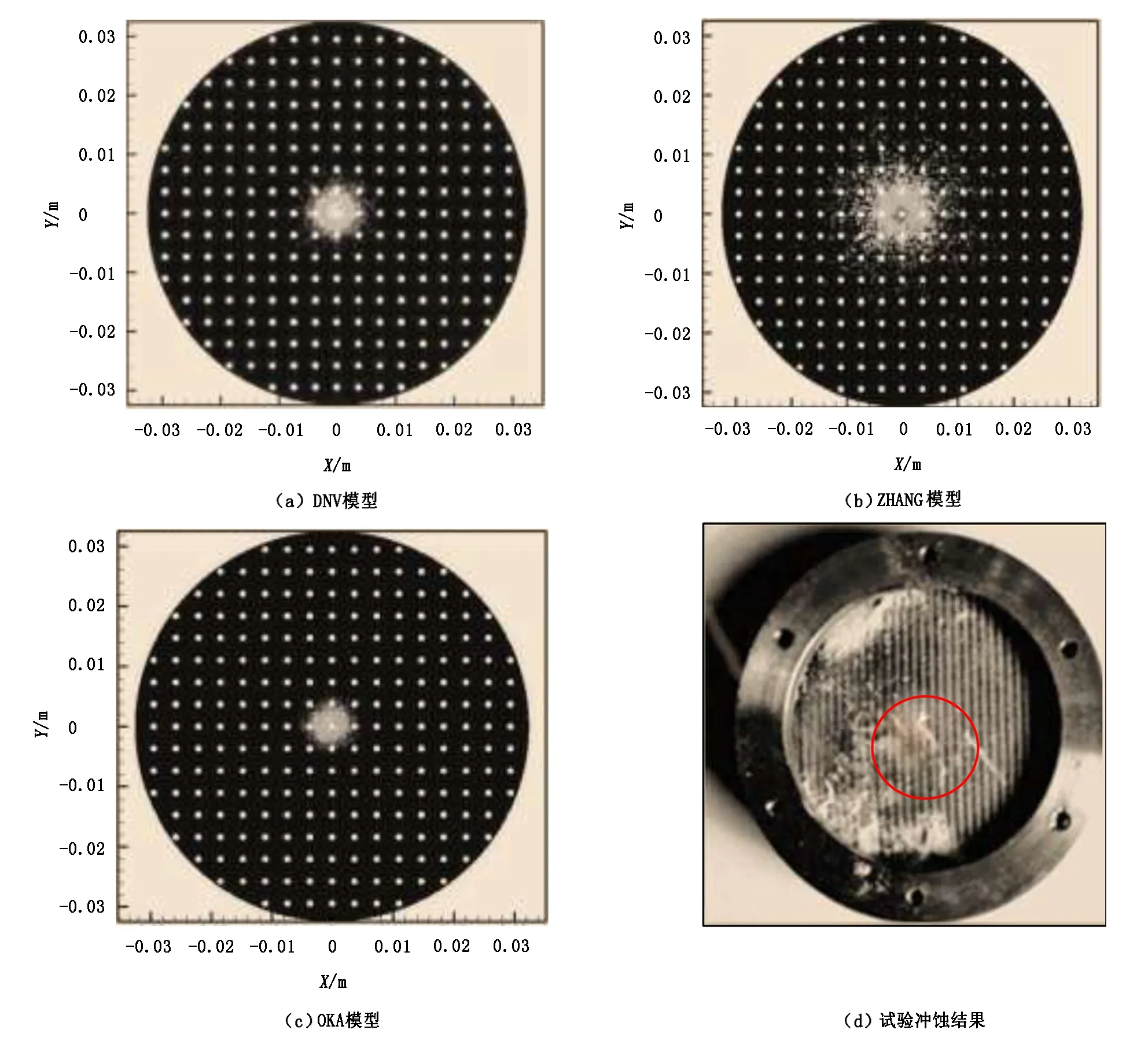

4.2 沖蝕云圖分析

在相同的模擬工況(入口速度2m/s,砂礫粒徑400μm,顆粒質量分數0.5%)下,3種沖蝕模型下的沖蝕云圖見圖7。由圖7可知,DNV和OKA模型沖蝕區域比較集中,這與試驗的結果不符;ZHANG模型下篩網的沖蝕相對發散,與室內試驗比較相符,進一步驗證了切削機理是沖蝕的主要原因。

圖7 三種沖蝕模型下的沖蝕云圖與試驗結果對照Fig.7 Comparison of erosion cloud images under three erosion models with experimental results

5 結論

1)由試驗結果可知,顆粒在篩網截面上的沖擊速度分布與沖蝕速率的分布正相關,沖蝕最嚴重的位置也并不是發生在受水流頂沖擊點的中心部分,進一步驗證了顆粒沖擊速度是引起篩網壁面發生沖蝕磨損的主要因素。

2)從對不同模型中最大沖蝕速率與試驗數據的數據誤差值分析可知, ZHANG模型的計算結果與實際情況誤差較小,在16.58%以內,而DNV模型和OKA模型的結果與試驗數據誤差很大,因此ZHANG模型更符合含砂液流的沖蝕預測。

3)對比3種沖蝕模型下的沖蝕云圖,ZHANG模型計算出的結果沖蝕點較其他2種沖蝕模型分散,與試驗結果有更高的相符度,由此說明簡化篩網幾何模型具有一定的可靠性,對于結構復雜對計算機性能要求極高的篩網沖蝕壽命預測具有一定穩定性和參考價值。