謙比希銅礦膏體充填料漿流動性測試

李 輝 許 斌 王 娜 焦華喆 陳新明 楊柳華

(1.中色非洲礦業有限公司謙比希銅礦,贊比亞 基特韋 22592;2.河南理工大學土木工程學院,河南 焦作 454003;3.中國地質環境監測院,北京 100081)

膏體充填指的是先將排放出的低濃度全尾砂料漿進行深度脫水,之后與其他材料混合在一起,經過均勻攪拌形成高濃度膏體料漿,再使用泵壓輸送等手段將其運送到采空區完成充填[1-2]。膏體充填是解決采空區和礦山固廢(如尾礦、廢石等)問題的有效方式[3-4],在減弱充填工作對回采干擾的同時可以完成綠色礦山建設[5-6],由尾砂濃密、膏體制備和管道輸送三大步驟組成,其中,尾砂濃密是首要步驟,當前該技術發展所面臨的瓶頸主要是超細尾砂脫水問題[7];管道輸送是膏體充填技術的關鍵,決定著能否成功輸送膏體[8],管道輸送的效果很大程度上取決于膏體流動性,流動性越好,輸送效果越佳,充填越高效。因此,研究膏體流動性對高效應用膏體充填技術十分重要。目前,普遍采用環管實驗獲得膏體充填時管道輸送阻力以研究管道輸送膏體的流動性[9]。環管實驗系統主要組成部分有:尾砂濃密系統、膏體制備泵送系統、循環管路和數據采集系統[10],相比于其他測試流動性的實驗,由環管實驗測出的數據對于工業應用更具有代表性。

謙比希銅礦膏體充填技術的應用有效提高了該礦場技術經濟指標,具有較好的參考價值。本研究首先由膏體充填的三個基本組成系統對膏體充填方案進行了介紹;同時結合礦區充填背景設計了對應的環管實驗,對實驗流程及實驗儀器進行了詳細說明;最后通過環管實驗測試了膏體在不同濃度及配比條件下的流動性,得到最佳充填濃度及最佳灰砂比,確保膏體可高效輸送到開采回填區。

1 膏體充填系統

尾砂濃密、膏體制備和膏體輸送三大系統共同組成膏體充填系統。尾砂濃密是首要環節,可實現低濃度尾砂濃密脫水[11];膏體輸送系統對膏體能否成功輸送到開采回填區起關鍵作用。依次經過這三個系統,可將由低濃度選廠尾砂制備出的合格膏體輸送至開采回填區。

(1)尾砂濃密系統。尾砂濃密系統是制備膏體的核心環節,同時技術難度也最大。通常選廠供應的尾砂濃度較低,需先將其脫水使濃度提高。傳統工藝方法為采用陶瓷過濾機或真空帶式過濾機,但由實踐證明該工藝并不理想,細小顆粒尾砂會造成濾布網眼堵塞從而影響生產效果。近年來,基于絮凝沉降技術的深錐濃密機發展迅速,被廣泛應用于尾砂脫水工藝[11]。故本項目采用深錐濃密機設備,型號為DORR型,由德國FLSmidth公司生產,機身直徑為18 m。根據謙比希銅礦礦區條件及工藝要求,濃密機共分低位循環、高位循環、高位回流、底流稀釋以及底流排放5種運行模式。此外,尾砂濃密系統主要還包括尾礦來料裝置系統、絮凝劑添加系統。

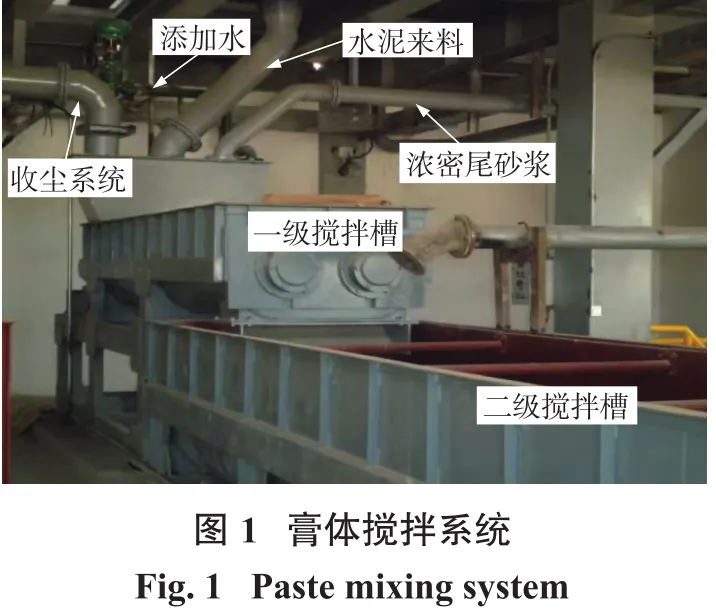

(2)膏體攪拌制備系統。膏體攪拌設備選用常州市新武機械有限公司生產的雙軸螺旋攪拌機,其分為一段攪拌及二段攪拌,如圖1所示。為了自動控制攪拌槽料位,以及獲得最佳的攪拌效果,于二級攪拌槽上安裝了音差料位計,監測信息與濃密機尾礦給料連鎖控制,自動調整給料量。

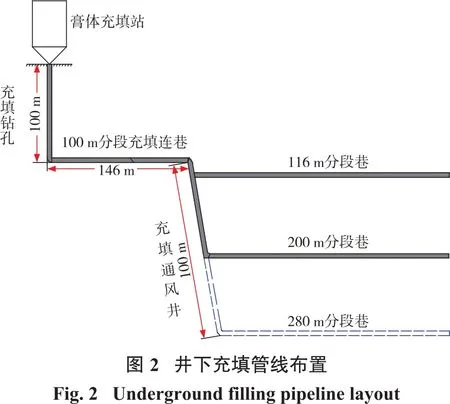

(3)充填泵送系統。前期研究得到謙比希銅礦東南礦區礦體的充填倍線較大,基本不存在自流輸送的可能,管道輸送必須采用泵壓輸送。圖2為井下充填管線布置,制備好的膏體經德國Putzmeister公司生產的KOS 2180 HP高密度固體泵輸送到100 m水平處充填聯絡道,經充填通風井按順序抵達各開采分段,再沿水平管道進入充填采場。目前充填通風井及其管道敷設已施工至216 m,該水平以上的采場已具備膏體充填條件,216 m以下的充填管纜井已開始施工。依據目前已完工的管路,以最遠充填礦體采場為例計算得到系統最小充填倍線(116 m分段)為7.73,最大充填倍線(200 m分段)為14.6。

2 環管實驗

基于上述膏體充填方案,設計出相應配套的環管實驗系統設備,通過環管實驗確定最佳膏體充填濃度及最佳配比,保障充填膏體具有一定流動性從而能高效輸送至開采回填區。

2.1 實驗系統

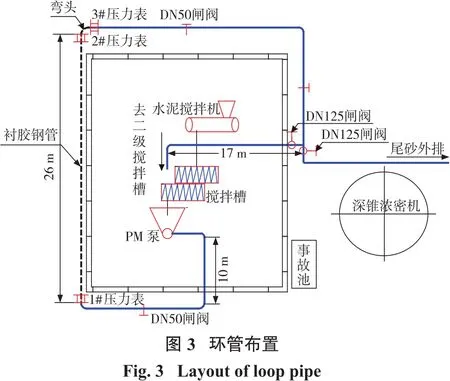

環管具體布置見圖3,環管實驗流程大致為:濃密尾礦漿與水泥在攪拌槽內充分拌合,經PM柱塞泵進入地表環管系統,循環后回到二級攪拌槽,在此過程中保持系統各設備長時間運行。其中水泥添加、膏體攪拌以及充填泵送的控制和顯示均由DCS控制室統一操作。循環管道總長度約80 m,采用南非襯膠鋼管,其壁厚15.5 mm,外徑152 mm,內徑121 mm,抗壓強度為4 MPa。環管上共安裝智能壓力變送器3塊,1#及2#壓力表用于檢測水平直管的沿程阻力,間隔距離為27 m,2#及3#壓力表用于檢測彎頭的阻力損失。為了便于觀察膏體的流動性能,每次試驗結束后的膏體直接外排至深錐前方的空地上,最后用鏟運機進行處理。圖4~圖5為部分構件,其中,管道彎頭為90°垂直彎頭,半徑約0.41 m。

2.2 檢測儀器

(1)膏體流量檢測。膏體流量檢測采用德國KROHNE(科隆)公司生產的OPTIFLUX 4300C型流量計,規格為DN150,量程為0~300 m3/h,置于充填泵出口位置,試驗過程中可以通過控制PM泵的泵速進而控制系統流量。

(2)濃度檢測。膏體料漿濃度檢測采用美國Thermo核子工業密度計,置于PM充填泵出口,主要由三部分組成:放射室、探測器和主機,其原理是γ射線在穿過膏體后強度會衰減,主機可根據探測器接收到的射線強度信號計算出膏體料漿的密度,再根據漿體、介質的密度計算出膏體濃度。

(3)壓力檢測。在管道上安裝多個壓力傳感器可以測得膏體在管道內流動的壓力損失情況,兩壓力傳感器的差值即代表膏體在這段管道內的壓力損失。試驗采用重慶橫河川儀公司生產的隔膜式智能壓力表,量程為0~14 MPa,安裝位置位于接近管道彎頭處。

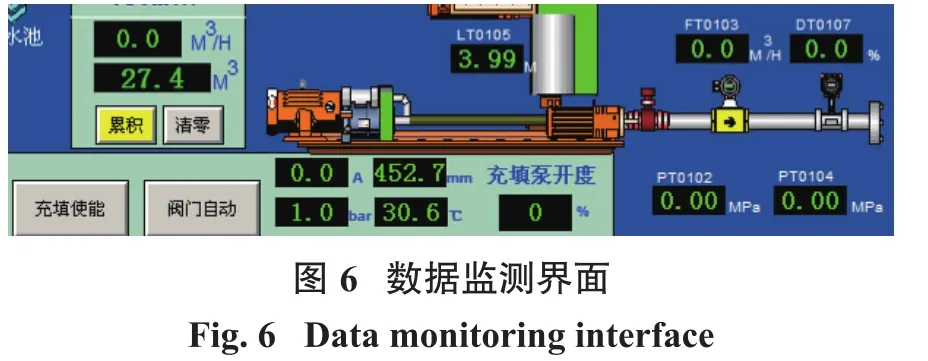

上述3種檢測儀器的監測數據均由DCS控制室數據采集系統實時記錄并顯示,以備后續分析。數據采集頁面如圖6所示,圖中FT0103為流量,DT0107為濃度,PT0102、PT0104分別為1#、2#壓力表數據。

2.3 實驗方案

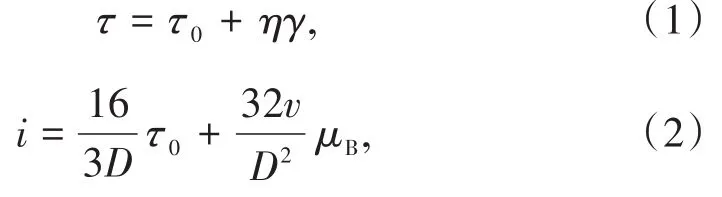

本次環管試驗的主要內容之一是測試不同濃度及配比條件下膏體的流動性能。考慮濃度范圍為67%~72%,灰砂比為0(即全尾砂)、1∶8、1∶12及1∶16,測試指標為相應條件下的塌落度及流變參數,其中,流變參數是計算漿體在不同流速條件下沿程阻力的關鍵參數,通過環管試驗數據求解出相應的流變參數,能為井下管線布置提供理論依據。本試驗將膏體視為Bingham流體[5],其流變模型如式(1),沿程阻力損失與流變參數的關系如式(2),通過式(2)反算可求得不同配比及各濃度條件下相應的屈服應力τ0及塑性粘度值μB。

式中,τ為剪切應力,Pa;τ0為屈服應力,Pa;η為塑性粘度,Pa·s;γ為剪切速率,s-1;i為沿程阻力損失,MPa/km;D為管道直徑,mm;v為輸送速度,m/s;μB為膏體物料塑性粘度,Pa·s。

對于同一灰砂比的膏體,可通過在漿體循環過程中添加水量的不同進而調整料漿濃度。在實驗過程中,首先進行高濃度料漿不同灰砂配比的環管實驗,待實驗完成后,開啟攪拌槽上方的氣動調節閥,加入一定量水以降低漿體濃度,再對該濃度條件下料漿的塌落度及沿程阻力進行測試,完成低濃度料漿環管實驗,該方法可實現只用1組試驗材料就能完成3種濃度條件下膏體流動性測試。

2.4 實驗分析

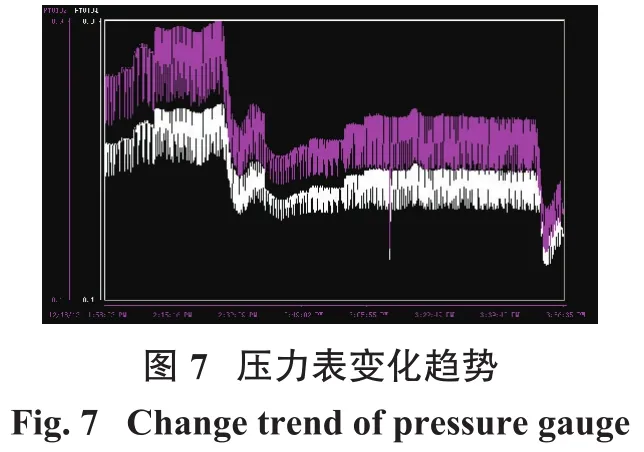

分別對不同灰砂配比、不同濃度膏體在不同流量條件下的壓力數據進行測試,獲得對應的沿程阻力,圖7為灰砂比1∶16的膏體在不同濃度條件下壓力變化趨勢,前半部分為濃度70.4%時不同泵速下的壓力變化,后半部分為濃度68.7%時壓力變化情況。通過觀察發現:濃度越高,系統壓力越大。

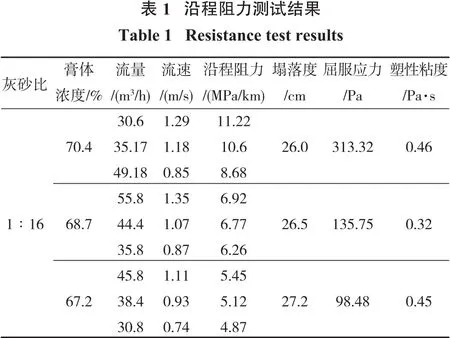

在試驗過程中也對坍落度進行了測試,并根據式(1)、式(2)求解了屈服應力及塑性粘度,結果表明:在膏體充填濃度為66%~68%,灰砂比1∶16時膏體流動性較好,此時對應的沿程阻力約4.5~6.5 MPa/km,塌落度約26~28 cm,對應的實驗結果如表1所示。

3 結論

通過環管實驗,測試了謙比希銅礦東南礦區膏體充填方案在不同濃度及灰砂配比條件下對應的膏體流動性能。為確保膏體能夠高效輸送至開采回填區,推薦膏體充填濃度66%~68%,灰砂比1:16,此時膏體流動性較好,沿程阻力約4.5~6.5 MPa/km,塌落度約26~28 cm,凝固速度快,有利于完成充填,保證了充填方案的經濟性與實用性,為當地有效利用礦產資源提供了參考。