超細尾砂充填材料性能優化及機理研究

王榮林 陸 虎 王 歡 祝小龍 沈 斌 劉娟紅

(1.馬鋼(集團)控股有限公司姑山礦業公司,安徽 馬鞍山 243000;2.北京科技大學土木與資源工程學院,北京 100083;3.城市地下空間工程北京市重點實驗室,北京 100083;4.金屬礦山高效開采與安全教育部重點實驗室,北京 100083)

隨著礦產資源的開采,優質礦產資源不斷減少,低品位礦產資源越來越多。為了提高礦產資源的采出率,采用超細粉磨進行選礦越來越普遍,因此產生大量的超細尾砂[1,2]。大量超細尾砂的堆積,占用大量土地資源,并且污染環境,破壞了礦區及周邊的生態平衡[3]。近幾年,隨著國家環保要求的提高,對尾礦庫審批和建設的限制,尾礦的處置問題受到越來越多的關注。膏體充填(CPB)是目前公認的最有效的尾砂利用方式,不僅提高了尾砂的利用率,解放了大量優質土地資源和礦產資源,同時消除了采空區的安全隱患[4,5]。

大量研究表明,尾砂中細小顆粒比例的增加不利于CPB流動度及抗壓強度的發展[6,7]。CPB孔隙率會隨著尾砂細度的增加而增大,同時由于尾砂比表面積較大,降低了充填材料的灰砂比,使得CPB抗壓強度較低,后期沉縮率較大。為了將充填材料通過自流或者泵送的方式輸送到指定的采空區,對CPB流動度要求也比較大。為了使抗壓強度滿足要求,可以提高灰砂比,但是會增加水泥用量,充填成本增大,或者提高固相材料濃度,會導致CPB流動性變差。付自國等[8]建立了超細尾砂膠結充填體雙變量強度計算模型,以及建立三變量抗壓強度計算公式,為CPB不同齡期抗壓強度預測提供指導。余劍等[9]設計了超細全尾砂大流量充填系統并在張莊礦區進行了成功應用。劉恩彥等[10]通過對靜載和動載下應力—應變曲線及破壞荷載的研究,得出灰砂比和固相濃度增大,峰值應力和峰值應變隨之增大,能量及能量吸收率下降。薛振林等[11]研究了泵送劑對CPB坍落度、流變及抗壓強度的影響,確定了泵送劑的最佳摻量。

目前的研究大多對超細尾砂充填材料進行抗壓強度或者流動度單因素變量的研究,對超細尾砂充填材料抗壓強度、流動度的協同改善效果研究較少。本研究在超細尾砂充填材料中添加工作性調節劑,改善CPB的抗壓強度,提高流動度。首先研究不同調節劑摻量對超細尾砂充填材料工作性的影響,確定最優的摻量。使用最優摻量,在不同灰砂比條件下進行試驗,研究調節劑對抗壓強度、流動度的改善效果。使用掃描電子顯微鏡分析不同齡期的水化產物組成。通過大量試驗為超細尾砂充填材料的制備,不同齡期抗壓強度的提高,工作性的改善提供借鑒,為調節劑在超細尾砂充填材料中的作用機理提供理論指導。

1 試驗

1.1 試驗原料

試驗材料主要包括膠固粉、超細尾砂和充填材料調節劑。膠固粉為馬鞍山白象山礦區附近生產。超細尾砂取自安徽馬鋼控股有限公司姑山礦業公司,由白象山礦區立式砂倉底部直接收集。工作性調節劑主要由硫酸鹽類強效劑、堿性強效劑、高活性膨脹礦物類強效劑及陰離子超塑化劑復合而成。膠固粉及超細尾砂化學成分分析如表1。超細尾砂的粒徑分析及礦物成分分析如圖1。超細尾砂比表面積達到233 m2/kg,45 μm篩余為39%。超細尾砂主要成分為石英和白云石,含有少量斜方鈣沸石,水化活性較低。拌合水使用自來水。

1.2 試驗方法

抗壓強度試驗和流動度試驗:按照國家標準《普通混凝土拌合物性能試驗方法標準GB/T 50080—2016》和《建筑砂漿基本性能試驗方法JGJ/T 70—2009》進行。分別測試每個配比不同齡期(3 d、7 d、28 d)的抗壓強度每個齡期測試3組,以及充填材料攪拌均勻時流動度大小。

水化機理分析試驗:分別取水化3 d和28 d的樣品,用無水乙醇終止水化,在60℃真空干燥箱烘干至恒重,噴金處理后,用環境掃描電鏡(Quanta 250)觀察樣品表面形貌。

1.3 試驗內容

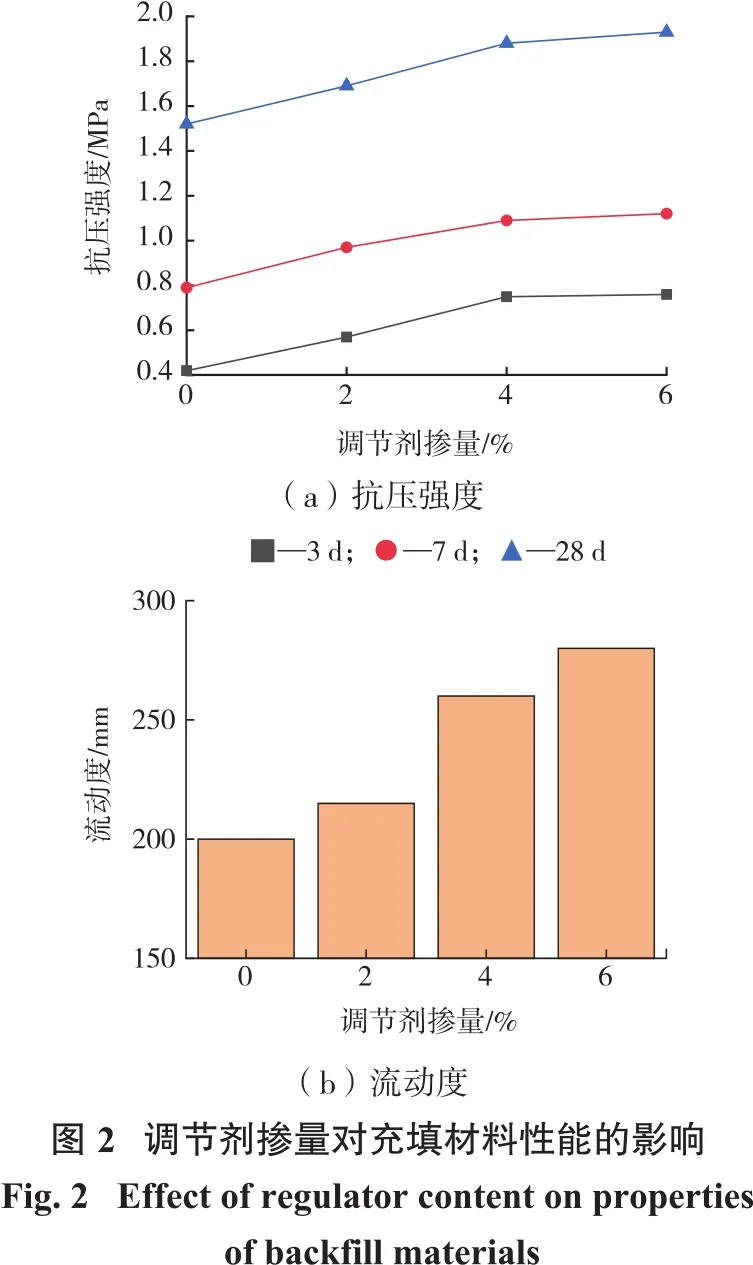

經過大量前期適配,結合實際工程對充填材料抗壓強度及流動度的要求,確定試驗基礎配比的固相濃度為57%,灰砂比為1∶6,在基礎配比的基礎上分別添加2%、4%、6%的調節劑,研究不同摻量的調節劑對不同齡期抗壓強度、流動度及沉縮率的影響,確定最優的摻量為4%。然后進行不同灰砂比(1∶4、1∶6、1∶8)的梯度試驗,確定調節劑在不同灰砂比條件下的改善效果。使用掃描電鏡觀察添加調節劑前后的微觀形貌變化。具體試驗配比如表2。

2 試驗結果與討論

2.1 調節劑摻量對充填材料性能的影響

為了研究不同摻量的調節劑對充填材料抗壓強度及流動性的影響,試驗分別選擇2%、4%、6%膠凝材料總量的調節劑,在1∶6灰砂比,57%的固相濃度下進行試驗,分別測試每組充填材料的3 d、7 d、28 d的抗壓強度和初始流動度,試驗結果如圖2。從試驗結果發現,調節劑對充填材料各齡期抗壓強度和流動度均有較大改善。與空白組相比,調節劑摻量從2%增加到6%,3 d抗壓強度分別增加了35%、78%、80%,28 d強度分別增加了11%、23%、26%。調節劑對抗壓強度提升明顯,對3 d強度的提高比例遠高于28 d強度的提高比例,這主要是由于調節劑中的硫酸鹽類強效劑提高了體系中的SO42-離子濃度,促進了鈣礬石的生成[12,13]。堿性強效劑提高了體系中的OH-離子濃度,激發了膠固粉中的礦渣活性,促進了礦渣粉的火山灰效應,加快了水化反應的進程,生成大量凝膠類礦物填充孔隙,提高充填材料的密實度,提高抗壓強度[14]。

添加不同摻量的調節劑后,充填材料的流動度分別提高了7%、30%、40%。調節劑中的陰離子超塑化劑組分含有大量的羧基(COOH-),超塑化劑溶解后,COOH-會與礦渣顆粒表面的Ca2+由于電荷作用吸附在一起,提高了礦渣顆粒表面的靜電斥力,破壞了絮團結構,釋放大量的自由水,提高了體系的流動度[15]。隨著調節劑摻量的增加,對充填材料抗壓強度和流動度的提升比例先增大后減小。調節劑的摻量每增加2%,充填材料3 d抗壓強度分別增加35%、43%、2%,充填材料28 d抗壓強度分別增加11%、12%、3%,充填材料的流動度分別增加7%、23%、10%。綜合流動度及抗壓強度的試驗結果,確定充填材料性能調節劑的摻量為4%。

2.2 調節劑和灰砂比對充填材料性能的協同作用

為了進一步研究調節劑對充填材料不同灰砂比的作用效果,試驗分別選擇1∶4、1∶6、1∶8三組灰砂比,對比添加調節劑前后充填材料抗壓強度和流動度的影響,試驗結果如圖3。從試驗結果發現,在灰砂比為1∶4時,添加4%摻量的調節劑,充填材料3 d抗壓強度提高55%,28 d抗壓強度提高18%。在灰砂比為1∶8時,添加調節劑后,充填材料3 d抗壓強度提高95%,28 d抗壓強度提高31%。試驗結果與1∶6灰砂比類似,調節劑對充填材料早期抗壓強度提升比例更明顯,隨著灰砂比的降低,調節劑的改善比例增加。

從流動度試驗結果可以看出,隨著灰砂比的降低,充填材料流動度不斷增加。這主要是由于灰砂比越高,單方充填材料水泥用量更大,水泥水化需要消耗大量水,自由水含量降低,流動性變差。對于不同的灰砂比添加調節劑后,流動度均有明顯改善。灰砂比分別為1∶4、1∶6、1∶8時,添加調節劑后流動度分別提高25%、30%、26%。調節劑中的陰離子超塑化劑組分,對流動度的提升效果不會因為灰砂比的變化而變化,在不同的灰砂比條件下均有較好的分散效果。

2.3 充填材料水化產物分析

綜合調節劑摻量和調節劑與灰砂比協同作用的試驗結果,分別研究1∶6灰砂比,添加調節劑前后3 d、28 d的水化產物微觀形貌,試驗結果如圖4。從不同齡期微觀形貌發現,不使用調節劑,水化3 d充填體結構比較松散,生成少量針狀晶體,隨著水化反應的不斷進行,1∶6灰砂比充填材料養護到28 d,充填材料內部針狀晶體不斷增多,并出現絮狀凝膠類物質,但是仍然存在大量孔隙。相同的灰砂比添加調節劑后,可以發現充填材料內部只是存在均勻的細小孔隙,生成的針狀晶體比不添加調節劑的充填材料明顯增多,針狀晶體均勻分布在孔隙中。隨著水化反應的進行,添加調節劑后養護到28 d,針狀晶體增多,部分發育成短柱狀,出現大量絮狀凝膠類物質,針柱狀晶體與絮狀凝膠類物質相互搭接,填充孔隙,提高了充填材料的致密度,增加了抗壓強度。充填材料的水化產物形貌分析說明了調節劑中的硫酸鹽類強效劑、堿類強效劑及活性礦物的協同作用,促進了膠固粉的水化反應進程,生成大量的針柱狀的晶體,結合晶體形貌,該類晶體應該為鈣礬石,同時產生了部分凝膠類礦物。陰離子超塑化劑增加了充填材料內部的均勻性,降低了內部大孔數量,增加了均勻分布的小孔,降低了表面張力,同時具有一定的潤滑效果,增加了體系的流動度。

3 結論

試驗分別研究了超細尾砂充填材料調節劑摻量(2%、4%、6%),灰砂比(1∶4、1∶6、1∶8)對充填材料抗壓強度和流動度的影響,根據試驗結果可以得出以下結論:

(1)隨著調節劑摻量的提高,各齡期抗壓強度不斷增加,尤其對早期強度提升明顯。當調節劑摻量為4%時,1∶6的灰砂比,3 d強度可以提高78%,28 d強度可以提高23%。灰砂比越低,調節劑對抗壓強度的提升效果越明顯。灰砂比為1∶8時,添加4%摻量調節劑后,充填材料3 d抗壓強度提高95%,28 d抗壓強度提高31%。

(2)添加調節劑可以顯著提高不同灰砂比條件下超細尾砂充填材料的流動度,摻量越高提升效果越明顯。添加4%摻量的調節劑,固相濃度為57%,對于不同灰砂比的充填材料流動度可以提高30%左右。

(3)調節劑促進了鈣礬石和凝膠類物質的生成,并且提高了超細尾砂充填材料體系的均勻性,不規則的大孔減少,產生大量均勻的細小孔隙,降低了摩擦阻力,提高了分散性。生成的水化產物,填充孔隙,提高了體系的密實度,使不同齡期抗壓強度增加。