利用腐蝕監測數據完善防腐蝕體系的方法探討

垢 野,蔡曉波,黃景峰,劉曉忱,董大清

(1.沈陽中科韋爾腐蝕控制技術有限公司,遼寧 沈陽 110180;2.中國石油天然氣股份有限公司遼陽石化分公司,遼寧 遼陽 111000)

在線腐蝕監測技術能夠監測設備的運行情況和腐蝕趨勢。通過腐蝕監測,可以對腐蝕速率、介質的變化情況以及生產操作參數隨時跟蹤,如果腐蝕速率發生變化,應立即檢查設備及工藝操作參數的異常情況,有針對性的找出問題,避免情況進一步惡化導致財產損失和人身事故的發生[1];也可以判斷腐蝕控制措施的實施效果,并預測相應的設備操作系統的使用壽命,確保設備運行的穩定性和可靠性,減少因非計劃停工造成的經濟損失[2]。腐蝕監測有利于企業管理人員了解腐蝕過程和腐蝕機理,進而利用數據來分析腐蝕的發生發展與設備工藝操作參數之間的關系,對分析腐蝕原因和找到問題癥結有很大的幫助[3]。

由于腐蝕發生的原因比較復雜,腐蝕監測數據不夠直觀明確,因此提出了結合思維導圖的理念,運用腐蝕數據進行腐蝕要素流程分析,為石化企業進行有效的設備腐蝕管控提供了方法依據。

1 常減壓蒸餾裝置常頂腐蝕情況

1.1 常頂腐蝕控制措施簡介

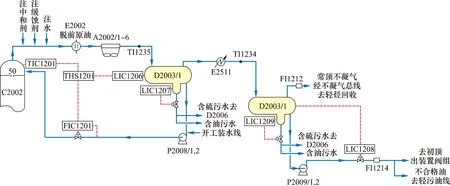

常壓塔頂工藝流程見圖1。常頂腐蝕回路是HCl-H2S-H2O型腐蝕環境,這種腐蝕環境主要存在于塔頂循環系統。一般氣相部位腐蝕較輕,液相部位腐蝕較重,氣液相變部位即露點部位最為嚴重。針對塔頂腐蝕該裝置主要采取了如下控制措施:

圖1 常壓塔頂工藝流程

(1)常頂揮發線采取注中和劑、注緩蝕劑和注水的工藝防腐措施;

(2)常壓塔頂換熱器出口設置1支腐蝕探針,位置在E2002出口1 m處的豎直管段,目的是實時監控腐蝕狀態,及時調整操作;

(3)計算露點,將露點控制在鈦材的板式換換熱器內。

1.2 常頂腐蝕數據超標與工藝調整

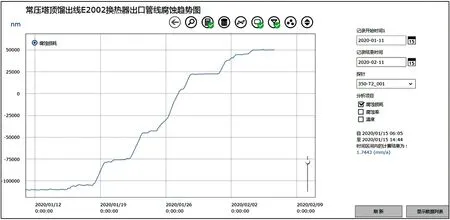

(1)2019年1月15日起常頂換熱器出口腐蝕速率超標,達1.744 3 mm/a(見圖2)。

圖2 常頂探針腐蝕減薄趨勢

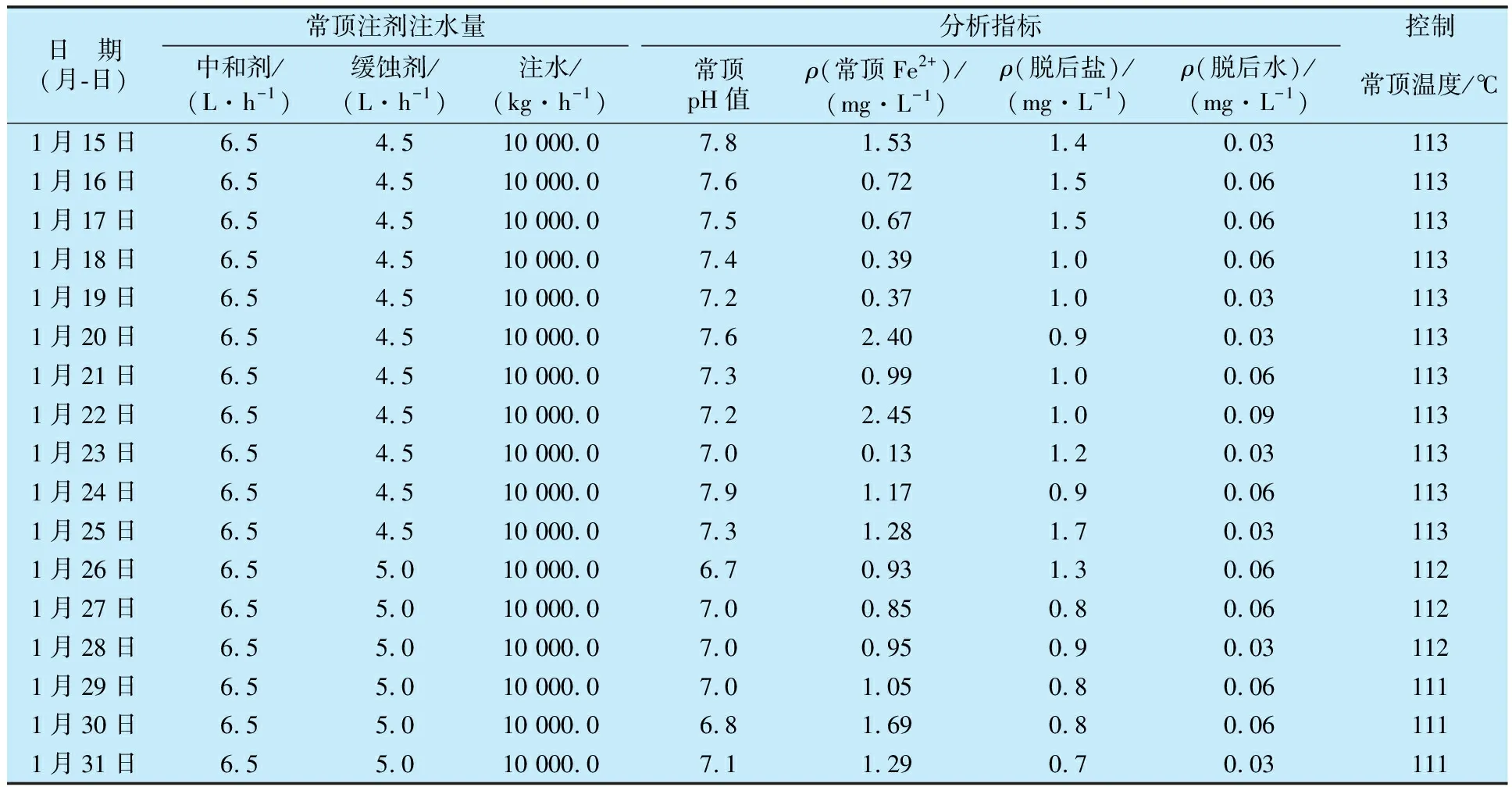

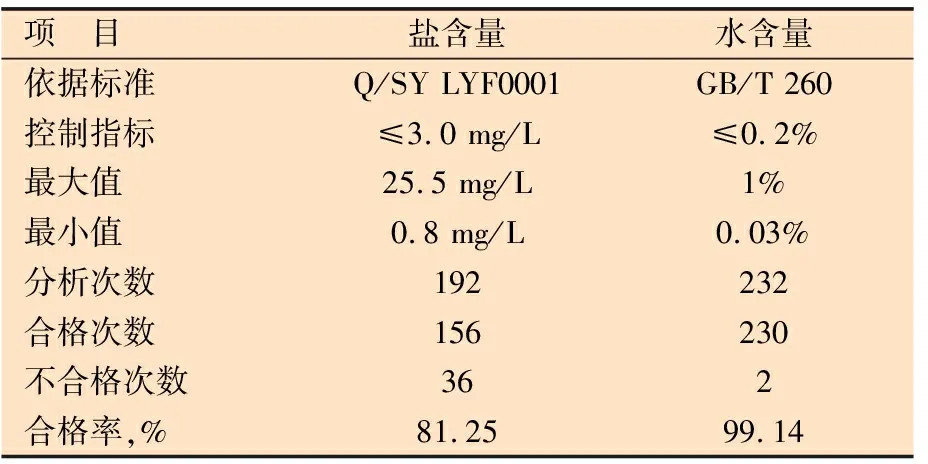

(2)對照腐蝕數據,排查常頂三注系統、電脫鹽運行狀態及常壓塔工藝參數,發現脫后鹽(≤3 mg/L)、脫后水(≤0.2%)、常頂pH值(6.0~8.0)、鐵離子(≤3 mg/L)均無超標現象。分析結果見表1。

(3)于1月26日提高常頂緩蝕劑注入量(由4.5 L/h提至5.0 L/h),同時將常頂溫度由113 ℃降至112 ℃,確保露點控制在板式換熱器內,取得了一定的效果。

(4)1月29日此腐蝕減薄仍有上升趨勢,再次將常頂溫度由112 ℃降至111 ℃的同時將脫后鹽質量濃度控制在≤1.0 mg/L,使腐蝕速率恢復至正常水平。

(5)2月20日進行探針更換(見圖3),發現原探針在使用過程中腐蝕嚴重,證明探針數據真實,常頂冷凝冷卻系統存在嚴重腐蝕問題。

表1 工藝防腐日常指標匯總

圖3 原探針拆出后腐蝕形貌

2 腐蝕要素流程分析體系

2.1 腐蝕要素流程分析理念

隨著石油化工生產裝置運行周期的不斷延長,對裝置腐蝕控制和腐蝕管理也提出了更高的要求。部分企業以往長期加工低硫低酸原油,當進行加工高硫、高酸原油適應性改造后,雖然裝置硬件滿足了加工高硫、高酸原油的要求,但裝置的腐蝕控制技術、腐蝕管理體系等軟件方面仍存在很大缺陷。為避免重大災害性事故的發生,設備完整性管理理念應運而生,而基于腐蝕監測數據庫的腐蝕要素流程分析正是完整性管理的核心內容之一。

2.2 結合思維導圖進行要素分析

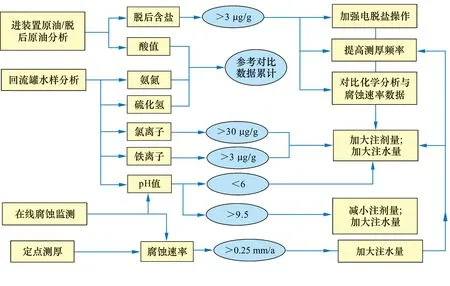

由于腐蝕發生的原因比較復雜,在遇到問題時往往無法立刻搞清楚,影響解決措施的制定。因此,在解決問題的過程中需要借助一定的方法進行分析判斷。而思維導圖正是一種能夠表達發散性思維的有效思維工具。科學的思維導圖是通過一個關鍵詞或想法以輻射線形連接所有關聯項目的圖解方式,能夠把各級主題的關系用相互隸屬與相關的層級圖表現出來,有利于人腦的擴散思維的展開,協助人們利用記憶、閱讀、思維的規律,發現并解決問題。在分析常頂腐蝕探針數據超標問題的過程中采取思維導圖的理念,結合API 571標準、煉油裝置防腐蝕策略等相關內容,確定關鍵腐蝕要素和流程(見圖4)。

(1)原油分析:總氯、脫前含鹽、總硫、酸值、氨氮、靜置脫水時間;

(2)電脫鹽脫后原油指標:操作溫度、注水比例、脫后含鹽、脫后含水、污水含鹽;

(3)塔頂注水系統:注入方式、注入量、噴頭形式、pH值、總硬度、鐵離子、氯離子、硫含量、氨氮;

(4)塔頂注劑系統:注入方式、注入量、藥劑濃度、噴頭形式、載體;

(5)塔頂回流罐污水:pH值、鐵離子、氯離子、硫含量、氨氮。

圖4 常頂腐蝕要素流程分析示意

2.3 通過腐蝕要素流程分析查找問題

2.3.1 提高電脫鹽效果

2019年度該裝置脫后原油的含鹽指標見表2。

表2 脫后原油鹽和水分析情況

從表2可以看出,脫后含鹽合格率僅為81.25%。由于原油的氯含量不穩定,當電脫鹽系統脫鹽效果欠佳時,會導致大量氯化物在常壓爐等高溫部位分解成氯化氫,隨油氣進入塔頂系統,并在露點溫度下與蒸汽凝結水形成強酸性介質,易造成嚴重腐蝕,給裝置的防腐工作造成巨大壓力。因此,可以通過穩定原油性質、及時調整溫度、電場強度、停留時間等工藝參數來提高電脫鹽效果。

2.3.2 探針監測與化學分析相結合

裝置在腐蝕探針數據超標期間,雖然未發生分析數據超標的現象,但從表1可以看出:常頂水的pH值從1月15日開始持續降低,至1月26日常頂水pH值已由7.8降至6.7;同時鐵離子質量濃度也在0.13~2.45 mg/L的范圍內劇烈波動。這些數據充分說明常頂腐蝕回路中的腐蝕介質濃度發生了顯著變化,也從側面證明了腐蝕探針數據表征了客觀腐蝕情況。該處腐蝕探針為電感探針,原理是對管狀測量元件施加高頻信號,同時測取元件上反映探針減薄的感應信號,利用信號的變化反應管道的腐蝕情況和變化趨勢[4],因而對環境腐蝕變化極其敏感,能夠起到及時預警的作用。因此,當腐蝕監測數據超標、常頂水pH值持續降低時,應調整中和劑的注入量,降低介質腐蝕性對設備管線帶來的沖擊;同時增加重要指標的化學分析頻次,通過流程分析找出各要素之間的聯系,進而對“一脫三注”等工藝防腐措施進行動態調整,進一步抑制腐蝕。

2.3.3 加強注劑管理

注劑屬于一次性的消耗品,其選型和用量十分重要,對解決腐蝕探針數據超標很有幫助。該裝置在2019年12月進行了注劑的更換,對新劑的性能尚處于摸索階段,因而,在遇到腐蝕問題時無法按照以往經驗通過注劑量的動態調整降低裝置的腐蝕風險。另外,應考慮更換緩蝕劑的注入方式,或使用霧化效果好的錐噴嘴[5],使緩蝕劑分散開,與金屬表面充分結合。

根據腐蝕要素分析結果采取了相應的調控措施,起到了良好的效果,常頂腐蝕速率從2020年3月至6月期間始終保持在低位。

3 結 語

(1)以腐蝕監測結果為導向,通過對腐蝕要素的梳理,進行多維度的腐蝕流程分析,不僅有助于裝置管理人員快速、準確地找到腐蝕原因,還能夠進一步完善工藝防腐體系,強化對裝置的防腐管控。

(2)如何對腐蝕監測數據進行正確解讀并加以利用,是腐蝕管理人員關心的問題,也是值得腐蝕工作者值得研究的課題。建議開展基于腐蝕監測結果與腐蝕要素的過程模擬研究和軟件開發,并通過創新成果應用使腐蝕監測技術在煉油廠等領域發揮更重要的作用。