液硫池蒸汽伴熱管腐蝕分析

陳永凱

(國家能源集團寧夏煤業有限責任公司煤制油分公司,寧夏 銀川 751000)

1 硫黃回收裝置液硫系統簡介

1.1 硫黃回收裝置

某化工廠硫黃回收裝置設計規模為2×50 kt/a,裝置由制硫單元、尾氣處理單元、液硫脫氣單元、尾氣焚燒單元及液硫成型單元組成。液硫脫氣單元由液硫池、液硫泵及抽氣器等組成,液硫池為液硫脫氣單元的主要設施,它收集由制硫單元各級冷凝冷卻器捕集后經硫封罐處理后的液態硫黃。液態硫黃在液硫池內循環脫氣后由液硫提升泵送至液硫成型單元,經過造粒、打包后作為成品出廠。

1.2 液硫池

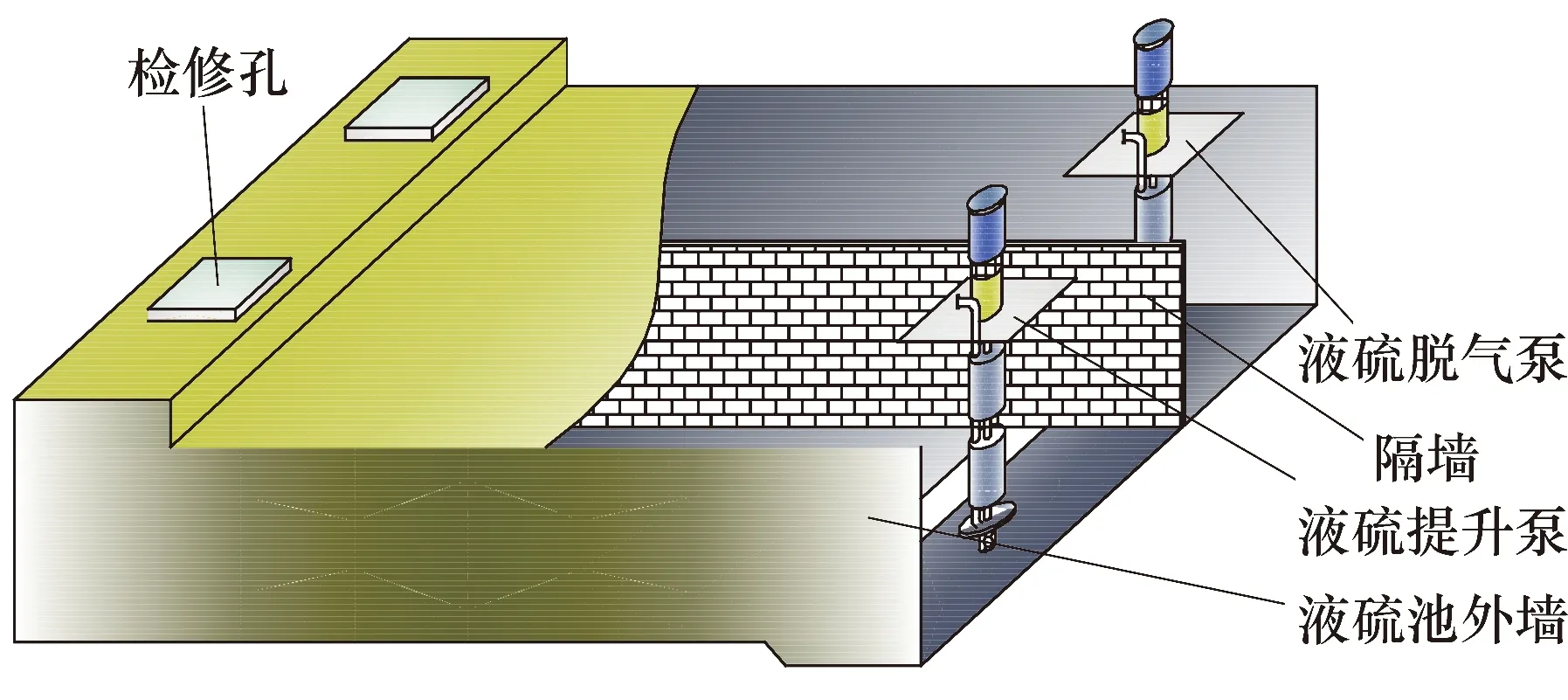

兩套硫黃回收裝置分別設置一個液硫池,液硫池的作用是收集自各冷凝冷卻器捕集來的液硫,液硫池分為兩個區:脫氣區和產品區,見圖1。液硫通過脫氣設施脫氣后,溢流至產品區,通過液硫提升泵送至液硫成型單元。

液硫池采用耐酸耐溫磚砌筑,用耐高溫防腐結構膠泥做防腐處理。為保證液硫的流動性,池內設置9組0.35 MPa蒸汽加熱盤管,材質為316L。

圖1 典型的液硫池結構

2 液硫池蒸汽伴熱管腐蝕分析

2.1 液硫池蒸汽伴熱管腐蝕

液硫系統試車采用外購的固態硫黃倒入液硫池,通過0.35 MPa蒸汽加熱使之變為液態。液硫系統試運過程中,陸續發現液硫脫氣泵伴熱管(材質為316L)腐蝕穿孔(見圖2),加熱蒸汽盤管產生腐蝕斷裂(見圖3),液硫脫氣泵夾套筒節(材質為316L)產生環狀腐蝕(見圖4)。腐蝕部位均位于液硫液面附近,其最大腐蝕速率達48 mm/a。

圖2 液脫氣泵伴熱管腐蝕穿孔

圖3 液硫池蒸汽伴熱管腐蝕斷裂

圖4 液硫脫氣泵夾套筒節環狀腐蝕

2.2 宏觀檢查

脫氣泵伴熱管外壁腐蝕穿孔,穿孔附近有大片蝕坑,內壁無腐蝕減薄情況。加熱蒸汽盤管斷口位置在液硫實際液位附近,管內壁未發生腐蝕現象,平整、無臺階,斷口管內外壁無明顯的塑性變形;外壁有蝕坑和腐蝕減薄,斷口呈臺階狀斷面(見圖5)。液硫脫氣泵夾套筒節腐蝕坑最大深度2.3 mm,沿周向呈環帶狀分布。

圖5 蒸汽伴熱管斷口腐蝕形貌

2.3 斷口能譜分析

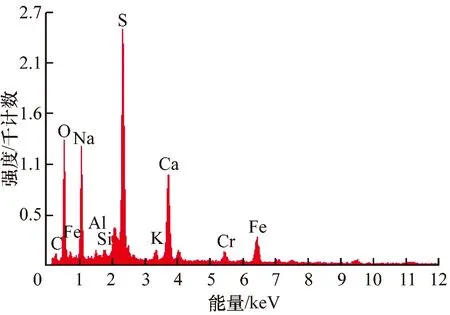

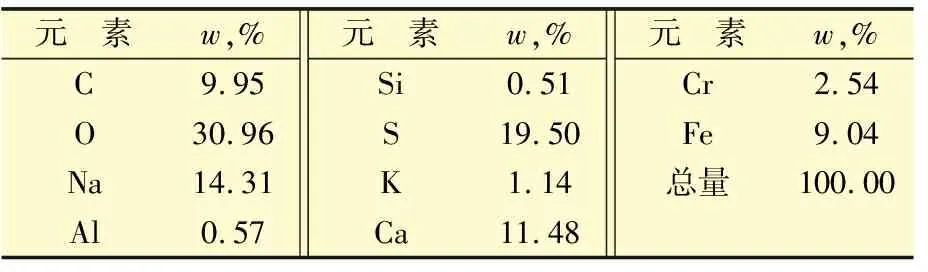

斷口能譜分析結果見圖6和表1。由此可見:腐蝕產物主要含有碳、氧、鈉、鋁、硫、鈣、鉻和鐵等元素。

圖6 斷口能譜分析

表1 斷口能譜分析結果

2.4 斷口金相檢驗

伴熱管斷面的金相組織為奧氏體,晶粒度為6級到7級,組織正常,見圖7。

圖7 伴熱管斷面的金相組織

2.5 伴熱管垢物能譜分析

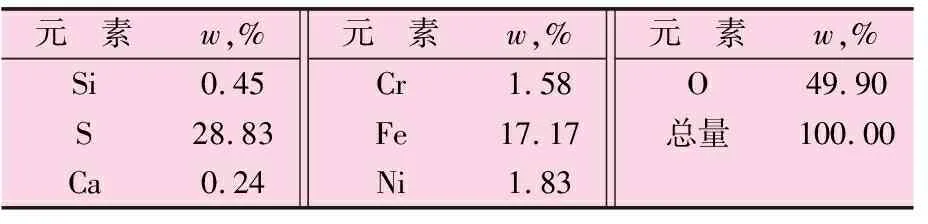

伴熱管垢物能譜分析結果見表2。由表2可知,腐蝕產物主要含有硫、硅、氧、鈣、鉻、鐵和鎳等元素。

表2 伴熱管垢物能譜分析

2.6 池底硫黃能譜分析

池底硫黃能譜分析見表3。由表3可見,碳元素的存在說明硫黃中含有碳的化合物雜質。

表3 池底硫黃能譜分析結果

3 失效原因綜合分析

3.1 其他故障因素的排除

蒸汽伴熱管壁厚未發現減薄,排除拉伸造成斷裂。蒸汽伴熱管、底部支管和機泵夾套筒節腐蝕形貌相似,排除局部腐蝕及應力腐蝕可能。

蒸汽伴熱管和機泵夾套筒節材質經過多次檢測,元素含量在規定范圍內,金相檢驗未發現異常組織,排除材質缺陷引起的腐蝕失效。

3.2 硫黃環境下的金屬腐蝕機理

硫黃環境下的金屬腐蝕主要有高溫硫腐蝕、硫酸露點腐蝕、其他腐蝕[1]及電化學腐蝕[2]。

高溫硫腐蝕是在一定的溫度下金屬與硫及硫化物發生作用,溫度越高,腐蝕現象越嚴重。其主要反應如下:

(1)

(2)

硫酸露點腐蝕是濕硫化氫環境下硫氧化物與水結合生成亞硫酸及硫酸對金屬產生腐蝕。其主要反應如下:

(3)

(4)

(5)

(6)

(7)

電化學腐蝕是金屬表面與離子導電介質(電解質)發生電化學反應而引起的金屬破壞。液硫環境下當有水存在時會發生明顯的電化學反應。其反應式如下:

(8)

(9)

3.3 腐蝕條件的形式

液硫池密封效果差,水從頂部觀察孔及蒸汽套管流入,蒸汽伴熱盤管法蘭泄漏使液硫池內部有水存在,池內不斷投入硫黃,伴隨著加熱進程,S8水解產生H2S和H2SO4,在液硫表面空氣中的O2存在的條件下,發生上述反應[3]。水及酸浮于液硫表面,對液面附近金屬設備產生腐蝕,從液硫泵脫氣泵夾套筒節及蒸汽伴熱盤管豎管的腐蝕形貌是以環狀腐蝕為主。隨著試車的進行,根據停留時間的不同,液硫池液面高度發生變化,導致池內金屬設備產生了環狀腐蝕。

4 改進措施

液硫池設計為密封形式[4],并在使用過程中保證其密封的可靠性。蒸汽伴熱盤管避免穿墻設計,宜采用翻墻設計。采用熱噴鋁防腐技術對液硫池蒸汽盤管、液硫泵等表面進行噴鋁防腐[5],可以減少液硫對設備的腐蝕。

5 結 論

通過對硫黃環境下金屬腐蝕機理的研究,結合腐蝕斷口及腐蝕產物的能譜分析,液硫存儲過程中有水及空氣存在時,多種腐蝕協同發生,316L材質腐蝕加劇,腐蝕均發生在液面附近。