基于遺傳算法的車間設施布局優化研究

袁 奧,趙有華

(遼寧工業大學 機械工程與自動化學院,遼寧 錦州 121000)

制造公司中車間設施的位置是整個生產系統的基石,合理的設施設計可以平衡公司的生產資源,提高效率,降低物流成本,優化生產系統,調節物流路線并提高公司競爭力。DF公司以柴油發動機為主導產品,目前擁有4SK、4BK、NGD、H、6BG、4BG和燃氣發動機等七個系列產品,其中連桿是發動機的重要組成部分,通過對連桿生產線的車間布局情況進行優化研究,對于提高車間的生產效率、降低運輸成本具有重要的意義[1-3]。

針對連桿車間生產效率低、運輸成本高的問題,通過建立車間設施布局數學模型確定優化函數,運用遺傳算法對優化函數進行求解,根據結果重新進行布局,以提高連桿生產過程中材料的運輸效率,降低運輸成本,并利用Flexsim軟件對優化后的車間設施布局進行評價。

1 生產車間設施布局問題概述

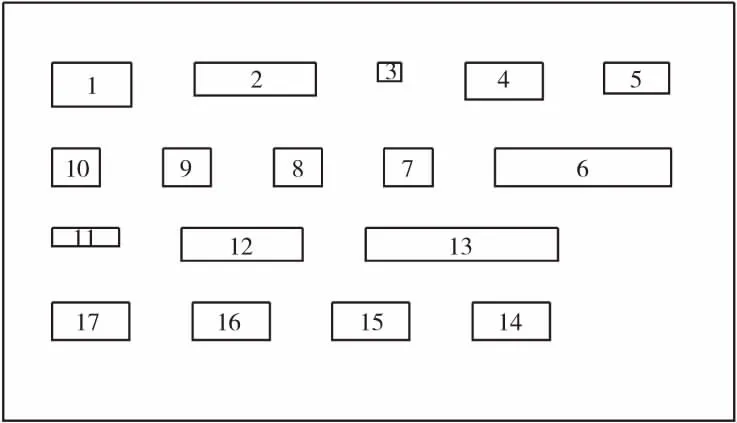

圖1是DF公司原有連桿生產線布局圖,數字為車間設施所在的工作有地序號,車間總長度為35 m,總寬度為20 m。

圖1 原有生產線布局圖

表1為原工作區大小及在制品搬運頻率與搬運距離表。從表中可知各工作地間在制品的搬運頻率與搬運距離并不均衡,這必然造成了時間與成本的浪費,此外DF公司連桿的生產綱領為月產量12000件,每個月按照22個工作日計算,平均每個工作日需生產545件,但目前連桿車間每天的日產量大約為270~333件,不能滿足生產綱領的要求,因此有必要對車間的布局情況進行合理的優化布置,使物流成本降低,生產效率提高。

表1 工作區大小及在制品搬運頻率與搬運距離表

2 車間設施布局數學模型

2.1 設施布局數學模型

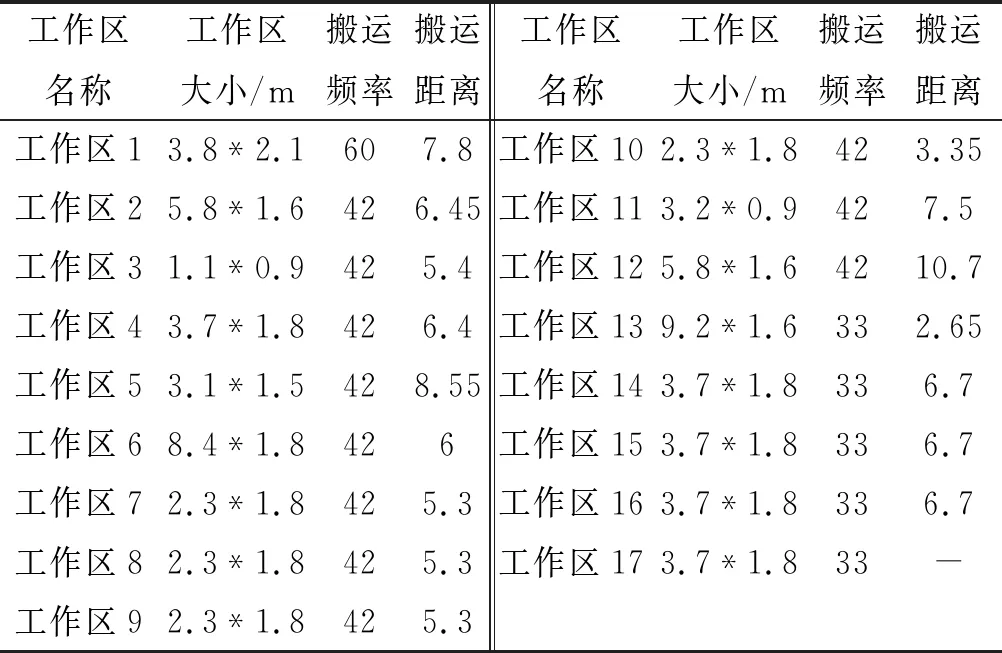

因實際設施布局非常復雜,所以假設車間和各機床都為長方形,收集數據也直接量取長方形的長和寬;機床擺放與廠房平行放置;連桿在制品在兩設施之間流動過程中只能按照水平和豎直方向進行移動;設施間物料搬運費用與物流方向無關。以生產車間左下角為坐標原點,結合模型約束條件,建立數學模型,如圖2。

圖2 數學模型圖

其中:Li、Wi為機床mi的長度和寬度;Dxij、Dyij為工作區mi和工作區mj在X軸方向和Y軸方向的最小間距;xi、xj、yi、yj分別為工作區mi和工作區mj中的中心坐標。Dxij、Dyij取值為3 m、2 m。在生產線布局過程中,選取物流費用作為目標函數用來衡量布局好壞,目標值越小方案可行性越高。

(1)

Dij=|xi-xj|+|yi-yj|

(2)

式中:C為總物流費用;Pij為單位距離物流搬運費用;Qij為工作區i到工作區j之間的物料搬運頻率;Dij為工作區i與工作j之間的搬運距離。

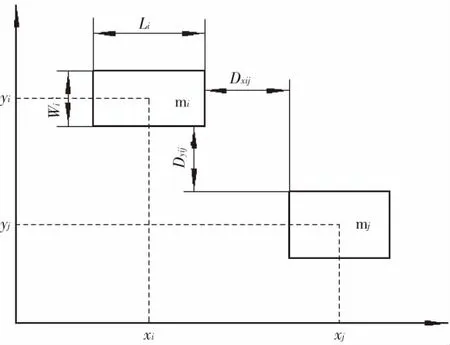

按照在搬運過程中以手推車進行搬運,單位距離搬運費用為1元,根據公式1及表1對原有生產線一天的物流費用進行計算,計算結果如下:

(2)

2.2 設施模型約束條件

在布局設計的過程中從如下三個方面進行約束。

2.2.1 間距約束

在布局過程中兩相鄰工作地之間應保留一定安全距離,以保證工人有足夠空間進行加工,間距約束公式如下:

(3)

式中:Li、Wi為機床mi的長度和寬度;Dxij、Dyij為工作區mi和工作區mj在X軸方向和Y軸方向的最小間距。

2.2.2 邊界約束

車間布局生產線總長度不能超過車間總長度,約束公式如下:

(4)

式中:L為廠房長度,W為廠房寬度。

2.2.3 不重疊約束

設施多行布置時設施間存有一定的空間,不可重疊。

(5)

其中,i=1,2,…,m;k=1,2,…,n

(6)

(7)

(8)

式(5)中rik是一個開關變量,當rik=1時該設施構成第k行設施集成,式(6)表示任意兩臺設施之間均不能重疊,式(7)表示每臺設施只能在一行上,式(8)表示每行有n臺設施。

3 遺傳算法求解

車間內設施的數量直接影響著布置方案的數量,隨著設施增多,布置方案的復雜程度也愈大,因而一般的線性算法不能很好地求解車間內設施布置的優化問題,所以采用遺傳算法來進行求解[4-6],具體步驟如下。

1)編碼

在生產線布局中,其實就是求解的是設施排列順序,因此可對機床的順序直接進行編碼,所求的變量當成染色基因進行直接編碼。

2)適應度函數

適應度函數公式如下所示:

(9)

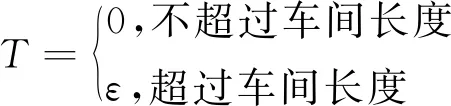

式中:C為總搬運費用;T為不合理懲罰函數。不合理懲罰函數的作用是用來保證作業區不超過車間總面積,其表達式如下:

(10)

式中:ε表示懲罰值,取1至無窮大,隨著超出車間尺寸越大,ε值就越大。

3)選擇算子

選擇是對通過特定方法從主要群體繼承到下一代群體的整個過程的分析,可以識別重組和交叉個體,并推斷出將產生多少代選定的個體,這里選用輪盤賭。

4)交叉算子

交叉是指兩個相互連接的染色體根據特定方法改變某些基因以創建兩個新個體的過程,選用二進制編碼個體交叉算子方法中的兩點交叉。

5)變異算子

變異算子是指將片段中某些基因座的遺傳值替換為一個區域中的其他等位基因來編碼染色體以創建新個體,這里采用基本位變異,即通過該變異隨機選擇一個或多個基因進行遺傳計算。

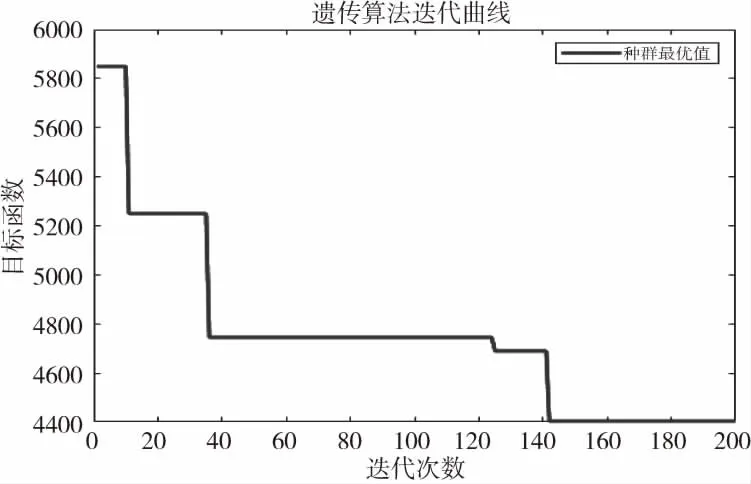

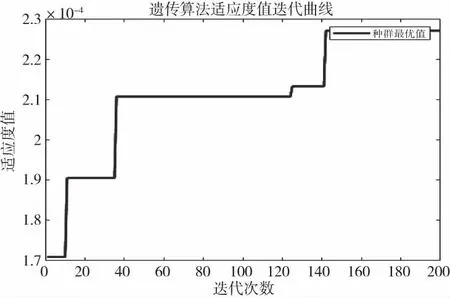

將設計好的遺傳算法代碼導入MATLAB中求解,得到遺傳算法迭代曲線、遺傳算法適應度值迭代曲線如圖3圖4。

圖3 遺傳算法迭代曲線

圖4 遺傳算法適應度值迭代曲線

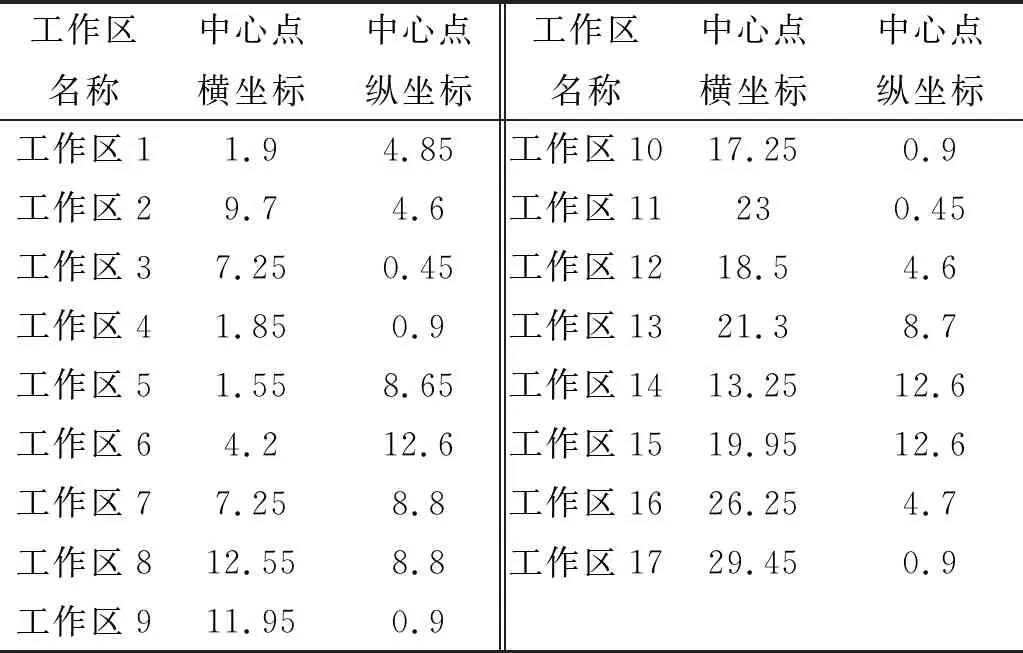

由圖3圖4可以看出在迭代到93代時算法收斂,物流費用最小,得到遺傳算法最優布局,優化后各工作區相對位置中心坐標的坐標點如表2所示。

表2 各工作區中心點位置坐標表

此布局結果得到最終搬運費用為4404.35元,較優化前的搬運費用減少4343.65元。

4 基于Flexsim的建模仿真

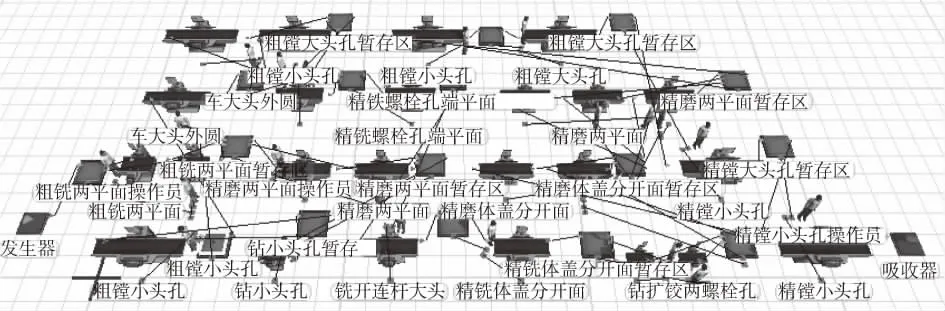

現在利用Flexsim軟件對優化后的發動機連桿生產車間進行建模與仿真,建立的模型包括1個發生器,17個暫存區,23個處理器以及23個操作人員。發生器用來發送原材料,處理器代表加工所使用的機床,將處理器的大小按照實際尺寸進行設置,位置按照遺傳算法求得的最優解的坐標進行放置。暫存區表示零件加工后存放的地方,最終建立的模型圖如圖5。

圖5 仿真模型圖

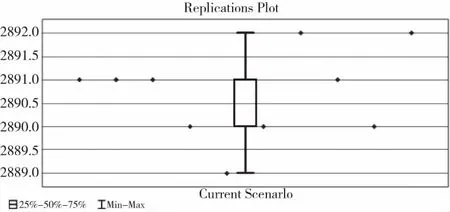

由于DF公司每周工作5天,每天工作8小時,所以將此仿真模型按照實際情況進行模擬運行,設置運行的時間為144000 s,并設置績效指標。記錄吸收器輸入個數以及產生成品的個數。生成吸收器散點圖如圖6。

圖6 吸收器散點圖

通過以上圖表可以看出這條生產線每周平均生產2891個成品連桿,平均每天578個,較優化前生產效率至少提高了74%,符合每日目標產量545個的生產綱領,因此經過遺傳算法優化后的車間布局能夠達到了預期目標效果,提高了生產效率,并且也有效降低了原有的物流成本。

5 結論

從連桿車間生產效率低、物流成本高的問題出發,結合車間設施布局特點,通過建立車間設施布局數學模型,應用遺傳算法進行了優化布局,并使用Flexsim軟件進行了建模仿真,結果表明,運輸成本降低了4343.65元,生產效率至少提高了74%,經過遺傳算法優化后的車間設施布局有效提高了運輸效率,降低了物流成本,對于企業減少物流費用具有實際意義。