液氫溫度下基于SolidWorks的手動球閥結構設計與計算*

妙 叢,趙 康,張 震

(北京航天試驗技術研究所,北京 100074)

0 引言

隨著全球能源危機和污染的日益加劇,對清潔可再生能源的需求越發旺盛和急迫,氫能源作為可再生的清潔能源越來越受到各國科學家和政府的青睞,氫能可以由電解水、甲烷制氫或者工業廢氣回收等途徑獲得,途徑非常多且其燃燒后只有水沒有其他氣體,不會造成溫室效應,也不會產生污染,可謂再理想不過的清潔能源。但是想要利用好氫能源,在保證足夠量供應的前提下,應使其盡可能儲存在相對小的容器內,這時候就需要對氫氣進行壓縮液化,而液化的氫氣有著非常低的溫度(-252.8 ℃),這對儲存或者生產液氫的設備或者閥門有著非常高的要求,尤其對于閥門而言,不僅要能承受極低溫度下材料強度的考驗又要經受低溫下密封性和可操作性的考驗,因此,本論文旨在設計出一款用于-252.8 ℃液氫介質,壓力為1 MPa,進出口尺寸為DN25的手動球閥。主要考慮手動球閥的球體、閥體以及閥桿強度計算和三維建模,為液氫溫度下手動球閥的結構設計提供理論依據。

1 手動球閥結構設計

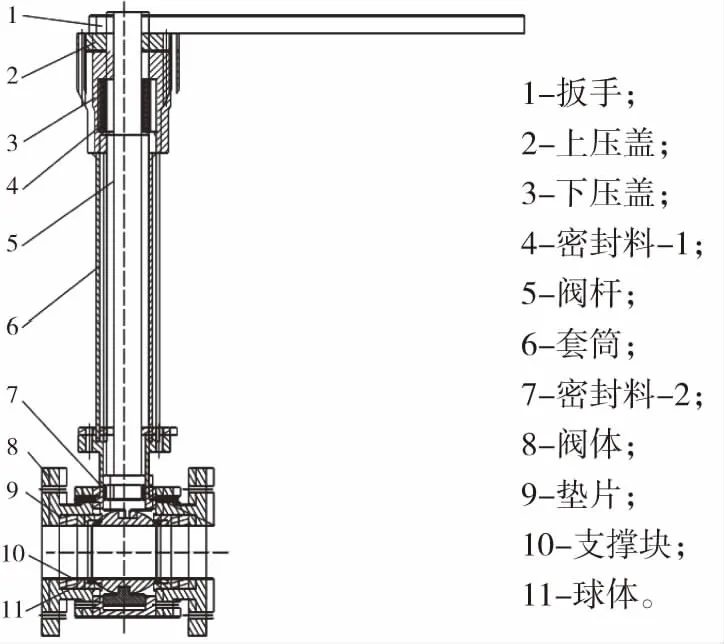

由于液氫溫度下閥門容易結霜使得閥桿不能轉動,從而產生失效,所以低溫閥門設計時一般選用長桿球閥,本論文所設計閥門應用于1 MPa壓力下,壓力相對較大,故而采用固定球結構設計,固定球結構在低溫環境下變形的一致性較好,安全性更高且密封性好。本文所設計的手動液氫球閥結構示意圖如圖1所示。

圖1 手動球閥結構簡圖

2 確定手動球閥材質

2.1 確定球體、閥桿等主體材料

由于閥門工作于-252.8 ℃的液氫溫度下,壓力為1.0 MPa,時間很長,普通的金屬一般會發生氫脆現象或者冷縮量大造成閥門的密封失效。因此液氫球閥對材料選擇極為嚴苛,不僅要有良好的物理性能(這里只冷縮量小),還要有好的機械加工性能。一般低溫閥門設計選用304不銹鋼材料,但是經過試驗或因批次問題導致部分304材質管路在液氫輸送過程中產生了裂紋、氫脆等問題[1],所以本文選用022Cr17Ni12Mo2(AISI 316L),它屬于18-8型奧氏體不銹鋼的衍生鋼種,在304基礎上添加有2%~3%的Mo元素,可以顯著提高其耐晶間腐蝕,且其耐低溫性能良好,在液氫溫度下金相組織穩定,不會發生撕裂、變脆等情況,且強度滿足使用需求,作為普遍使用的金屬材料,其加工性能優良,機械性能良好,所以本文中閥門中球體、閥桿等主要零部件的材料均使用022Cr17Ni12Mo2。

2.2 確定密封料和墊片材料

本文密封料-1選擇柔性石墨石,它是一種性能非常好的密封材料,對液體免疫,液體通過率基本為0,但壓縮率卻很大,可以達到45%以上,回彈性能也很優良,在16%以上,不需要使用太大的壓緊力就可以滿足密封要求,而且它本身是石墨材質,具有很好的潤滑性,與閥桿之間不需要額外的潤滑劑,使用非常簡單[2]。

閥門進出口端部選擇PCTFE材質的密封圈,其液氫溫度下的密封性能良好,在液氫溫度下仍然有200 MPa抗拉強度和5%以上的延伸率,以及13.7 MPa的彈性模量[3]。

液氫球閥的密封墊片選擇應保證在液氫溫度下及液氫溫度至常溫變化過程中均有很好的密封性能,這就要求墊片材質線膨脹系數必須足夠的小且材質本身強度較高[4]。本文中液氫手動球閥墊片選擇有316L與柔性石墨纏繞成的墊片,以期達到理想的密封效果。

3 閥門部件設計計算

3.1 閥門球體設計

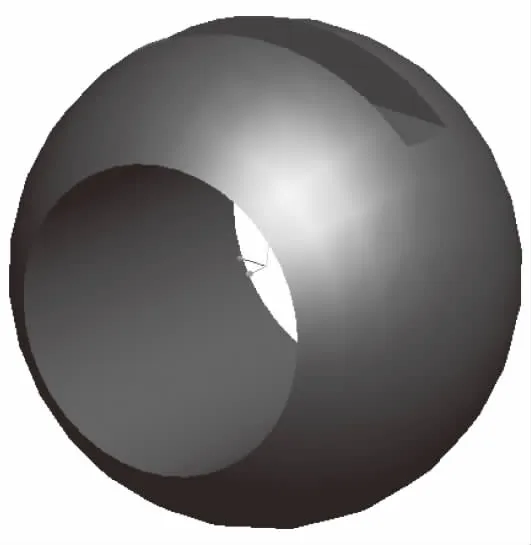

圖2 閥門球體三維示意圖

閥門球體是閥門的主要設計過程中最重要的部件,它不僅與液氫直接接觸,而且要承受液體壓力,并且設計過程中要考慮到它的變形及密封性。球體直徑可以根據設計手冊[5]中公式(1)直接算出,這里取系數為0.8,則閥門球體直徑D=2×0.8×DN=40 mm。三維球體如圖2所示。

R=(0.8~0.95)d

(1)

其中 :R—閥門球體的半徑;D—閥門球體口徑DN=25。

3.2 閥門閥體設計

閥門閥體作為球體的支撐,與球體一樣要承受壓力和低溫,所以它同樣要有良好的物理性能和機加工性能,所以壁厚是閥體設計中必須要考慮的重要因素,本文所設計閥體為法蘭連接形式。以標準[5]最小壁厚為3 mm,為增加安全系數暫取SB=4.5 mm(1.5倍安全系數)。閥體的壁厚SB按照公式(2)計算[2]。

(2)

其中:SB—閥體的厚度;P—閥門承受壓力;DN—閥門通徑;[σL]—材料的許用拉應力,[σL]=117 MPa;C—腐蝕裕量(mm),取C=3 mm。

所以計算壁厚SB’=SB+C=0.09+3=3.09,因此SB>SB’,所取壁厚值滿足使用要求。

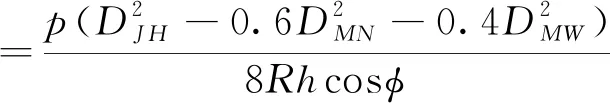

除了閥體壁厚,閥體的密封也是閥門設計需要考慮的重要因素。根據設計標準[5],閥門密封性能滿足要求的重要指標是pMF≤pM≤[p],式中pMF為最低比壓,pM為設計比壓,[p]為許用比壓。本論文所設計為單向密封固定球閥門,計算所需參數如圖3所示,計算公式如下。

1)設計比壓

=2.84 MPa

(3)

其中:PM—設計比壓;DJH—閥體進口外徑,φ70 mm;DMN—閥體內徑,φ45 mm;DMW—閥體外徑,φ60 mm;DMP—閥體平均半徑,φ55 mm;R—球體半徑,R=20 mm;h—墊片高度,h=5 mm;φ—球體與密封圈接觸點與通道軸法向夾角,φ=60°;P—設計壓力,取公稱壓力,p=1.0 MPa。

2)密封面厚度計算

密封面厚度按照公式(4)計算。

(4)

3)最低壓比計算

最低壓比按照公式(5)計算。

(5)

查設計手冊:密封面許用壓比[p]=35 MPa,所以pMF≤pM≤[p],閥體密封設計合理。

3.3 閥門閥桿設計計算

閥門閥桿是整個閥門的執行機構,在液氫閥門設計過程中不僅要考慮閥桿的強度、壽命還要考慮閥門在-252.8 ℃時閥門是否可以通過閥桿執行關閉操作,這就要求閥桿應足夠長來保證閥桿不會結冰,參考相關低溫閥門研究資料[6-8],閥桿長度設置為350 mm。

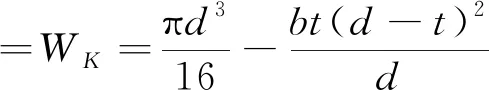

閥桿頭部的應力按公式(6)計算:

(6)

其中:MF—閥桿所受應力校核數據,MPa;ωS—截面扭斷系數,mm3。

=152.15 MPa

(7)

MF=MQG+MFT

(8)

1)MQG為閥門的球體與閥體密封面間的摩擦力矩

=1649.6 N·mm

(9)

其中:fM—球體與密封圈的摩擦系數,fM=0.05。

2)MFT為密封料-1與閥桿之間的摩擦力矩

=584 N·mm

(10)

其中:φ—摩擦系數估值;dF—閥桿直徑,dF=20 mm;bT—密封料-1厚度,bT=4 mm;

由上述計算的MF=MQG+MFT=152.15+584=736.15 N·mm,

=(0.5~0.6)×103

=51.5~60.8 MPa

所以閥桿強度滿足使用要求。

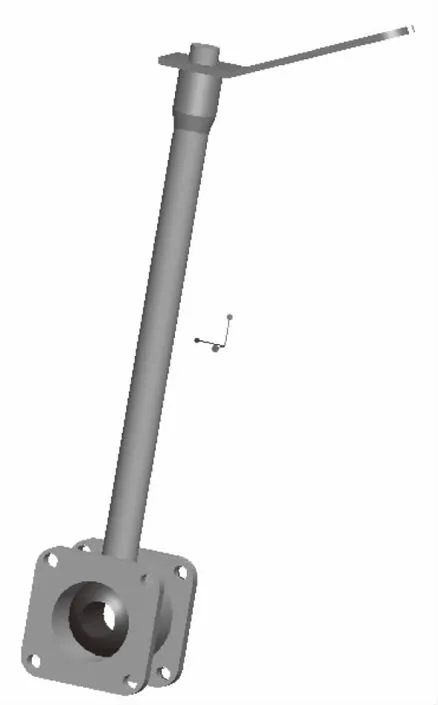

4 SolidWorks三維建模

根據以上閥門計算的主要數據,使用SolidWorks軟件對液氫手動球閥各個零部件進行三維建模,組裝后結構簡圖如圖4所示。

圖4 液氫球閥三維結構示意圖

5 結論

本文對液氫手動球閥的球體、閥體以及閥桿強度等進行了詳細的計算推導,并創新性的對這些主要零部件選用了業界較為少用的316L材料,利用三維設計軟件SolidWorks進行了零部件的結構設計和建模,為液氫溫度下手動球閥的結構設計研發和應用實踐提供了理論基礎。