某型低溫環境試驗室工藝流程設計

廖 明,李宇辰,劉 剛,唐淋偉

(中國空氣動力研究與發展中心,四川 綿陽 621000)

1 前 言

高低溫試驗設備主要根據降溫溫度、降溫速率、總制冷量等需求選擇不同的制冷工藝。例如采用一級壓縮制冷方案可降溫至-40℃,采用復疊式蒸汽壓縮制冷方案可降溫至-80℃。部分降溫區間更低的環境試驗室采用空氣制冷循環可以滿足0~-140℃的降溫要求[1]。由于液氮安全性較高、經濟性較好,工程中常采用液氮制冷的方式實現-196℃降溫需求,同時液氮降溫也常用于更低溫度區間如液氫、液氦低溫區的預冷。在實際應用中,大連冰山生產的醫用低溫箱復疊制冷系統采用R404A/R508作為高低溫級制冷劑,可使0.5 m3箱體內部達到-50~-80℃,實現低溫貯藏功能。華陰低溫環境試驗室采用空氣制冷作為制冷方案,室內有效容積為480 m3,試驗室從15℃降到-55℃的空載降溫時間為7.5 h,60 t試件滿載降溫時間為14.5 h。中國空氣動力研究與發展中心的0.3 m連續式跨聲速低溫風洞采用液氮噴射蒸發冷卻降溫+低溫壓縮機驅動低溫氮氣流動制冷的方式,試驗段總溫范圍為110~323 K,馬赫數范圍0.15~1.3。上海交通大學研制了一套低溫環境模擬艙設備,該設備艙室內部的溫度調節范圍為-20~50℃,溫度均勻度±2℃以內,溫度波動度±1℃以內。該艙室工作時內部為氦氣,通過液氮蒸發冷卻與熱沉完成對流及輻射換熱將內部空間溫度控制在(-171±3)℃,通過低溫氦氣與熱沉完成對流及輻射換熱將艙室溫度穩定至(-208±8)℃[2-3]。

某低溫環境試驗室艙室容積大于40 m3,工作溫度為110~293 K,試驗室相關設備研制沒有現成的設計計算方法和設計手冊可以遵循,多個配套設備都必須非標設計。工藝流程設計是低溫環境試驗室設計的核心,文中主要闡述了工藝流程設計。

2 試驗室主要技術指標

試驗艙室空間為5.4 m×4.3 m×2 m;艙室內氣體在60 min可降溫至110 K,在60 min內可從低溫回溫至293 K;艙室內試驗件重量為600 kg,最大厚度不超過50 mm,試驗件在120 min內可降溫至110 K,在120 min內可由低溫回溫至273 K;試驗室恢復至常溫常壓狀態時,人員可進出試驗室。

3 工藝流程設計

3.1 制冷方式分析

本環境試驗室內溫度調節范圍為110~293 K,最低溫達到了液氮溫區制冷區,而空氣制冷與復疊式蒸汽壓縮制冷不能達到降溫要求,因此擬采用液氮作為冷源[4]。目前低溫絕熱結構、液氮加注及噴射等裝置的制造工藝較為成熟[5],采用液氮作為冷源的方案除降溫指標需求外,還具有較高的可行性,同時設備現場具有大型液氮生產及儲存裝置,采用該方案還可節約建設成本。

采用液氮作為冷源的制冷方式主要有兩種。一種是采用液氮噴射的方式,在試件表面及室內空氣中噴射液氮,利用液氮蒸發潛熱與顯熱實現試驗件及室溫的快速降溫。該方案制冷原理相對簡單,但由于液氮蒸發潛熱巨大,試驗件降溫速率過快導致試驗件脆性增加,容易造成工件開裂,不符合本設備研制要求。另一種是通過液氮與氮氣或干燥空氣在換熱器中完成換熱,向室內輸送低溫氣體來實現降溫。該方案可通過調節換熱器內液氮及氣體流量實現液氮的完全氣化并輸送溫差可控的氣體。同時換熱器內采用干燥空氣,降溫過程中不用置換干燥空氣就可避免試件及試驗室內壁表面結霜,這樣升溫后人員也能正常進入試驗室完成操作。該方案滿足試驗室功能需求,本設備采用該制冷方案完成工藝流程設計。

3.2 工藝流程設計

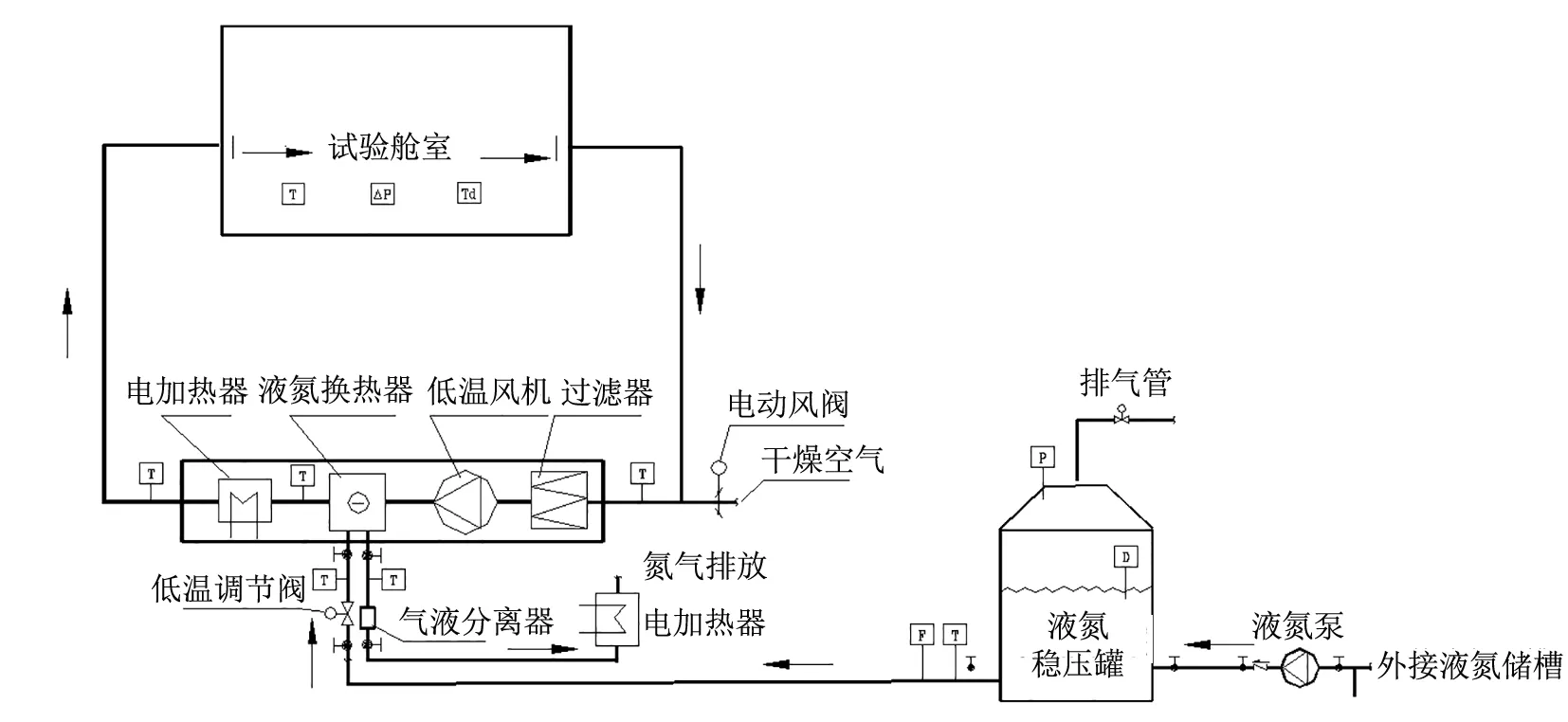

環境試驗室工藝流程如圖1所示,其工作原理為:液氮引自2000 m3液氮儲槽,采用低溫液氮泵輸送液氮至15 m3液氮穩壓罐,再由液氮穩壓罐通過擠壓供液的方式送到液氮換熱器中。室內干燥空氣通過低溫風機鼓風送到液氮換熱器,液氮供應系統將液氮輸送到液氮蒸發冷卻機組,液氮在換熱器中蒸發吸熱,通過間壁換熱器換熱使空氣溫度下降,然后低溫空氣通過送風管道送到室內進行降溫。液氮換熱器排出的低溫氮氣通過排放管道引到排氣塔加熱后集中排放。試驗室采用電加熱空氣完成回溫。

圖1 工藝流程圖

該型低溫環境試驗室由液氮供應系統、空氣處理系統、鋼結構及保溫系統、測控系統四個部分組成。液氮供應系統的主要功能是對液氮換熱器供應液氮及排放氮氣。空氣處理系統的主要功能是完成試驗室內空氣干燥、降溫、升溫等任務,并根據室內氣壓變化情況完成補風或排風,確保室內壓力與外部環境成微正壓。鋼結構及保溫系統的主要功能是承載試驗室結構重量并與外部常溫環境保持絕熱,確保試驗室內部表面不結霜,外部表面不結露。測控系統的主要功能是對儀表、電氣設備狀態等參數進行檢測,實現對系統中閥門、泵等設備的自動控制。

3.3 典型工藝流程分析

3.3.1液氮供應工藝流程

液氮供應系統的工藝流程為:設備預冷→供液→設備吹除復溫。

預冷前應完成系統氣密性檢查、氮氣清洗吹除。預冷工藝中,先預冷液氮離心泵,再預冷外線、液氮管路和液氮穩壓罐,最后預冷液氮換熱器。

試驗過程中,根據液氮穩壓罐液位高度及所需要供液壓力計流量參數需求,可選擇采用液氮泵供液,或利用液氮穩壓罐擠壓供液方式供液。

試驗完成后需要對管路吹除復溫時,由現場配氣臺對液氮穩壓罐前的供液管路進行氮氣吹除、復溫。

3.3.2空氣處理工藝流程

空氣處理系統的典型工藝流程為:干燥空氣置換→液氮蒸發冷卻干燥空氣降溫→回溫。

試驗室降溫前室內通入干燥空氣完成氣體置換,待室內露點達到-60℃指標后,停止干燥開始降溫。為避免空氣中二氧化碳在極低溫下凝固,堵塞換熱器等設備,干燥空氣過程中還應凈化空氣中的二氧化碳,干燥空氣生產設備借鑒空分純化系統中的吸附原理,采用變壓吸附技術可得到超低露點、低二氧化碳濃度的空氣。

液氮供應系統完成準備工作后,按流程對液氮換熱器提供液氮。為確保試驗件能及時降溫并達到指標要求,干燥空氣出口溫度應比指標要求更低。降溫過程中為充分利用液氮蒸發潛熱,確保液氮完全氣化,同時避免干燥空氣被液化,應實時調節閥門開度,確保干燥空氣出口溫度不低于95 K。待試驗件內部傳感器檢測到溫度達到要求后停止降溫。

完成低溫試驗后利用電加熱器進行升溫,待試件及室內溫度高于293 K后停止升溫,人員可進入試驗室完成試驗件更換。此外,在升降溫過程中為了維持室內微正壓,試驗室需要具備降溫過程中補充干燥氣,升溫過程中排氣的功能。

4 主要設備計算

4.1 保溫結構計算

按照GB 50264—2013《工業設備及管道絕熱工程設計規范》,在該溫度區間下可采用高密度聚異腈脲酸酯(HD-PIR)作為絕熱材料。平面型單層防結露保冷層厚度δ計算公式如下:

(1)

式中,K為保冷厚度修正系數,取K=1.3;λ為絕熱材料在平均溫度下的導熱系數,λ=0.017 W/(m·K);as為保冷結構表面換熱系數,as=8.141 W/(m2·K);Ts=Td+3為絕熱保溫結構外壁溫度,Td為露點溫度10℃;T0為絕熱材料與氣流接觸表面溫度;Ta為絕熱結構外表面環境溫度。

計算得到δ=68 mm。考慮HD-PIR材料導熱系數隨服役年限增加而增加,參考相似設備絕熱結構設計[6],設計厚度為160 mm。

4.2 制冷量計算

試驗室內冷負荷Q來源主要是室內試驗件降溫冷負荷Q1、干燥空氣降溫冷負荷Q2以及保溫絕熱結構漏冷量Q3。

Q1=mcΔT/t

(2)

式中,△T=293-110=183 K,304 L不銹鋼熱容c在溫度區間內取平均值0.4 kJ·kg-1·K-1,試驗件降溫冷負荷Q1=6.1 kW。

Q2=m·Cp·ΔT/t,

(3)

視空氣為理想氣體,查表計算得95 K時空氣密度ρ為3.72 kg/m3,干空氣比熱容Cp為1064 J·kg-1·K-1,室內及管道容積取53 m3,計算得Q2=10.8 kW。

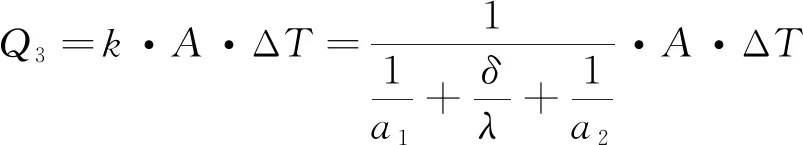

(4)

式中,k為傳熱系數;a1為低溫干燥空氣與絕熱層表面的對流換熱系數,參考文獻[7-9],取a1=25 W/(m·K);δ為絕熱材料厚度,δ=0.16 m;依照標準GB 50264—2013,取λ=0.035 W/(m·K),a2=8.141 W/(m·K);試驗室內部及送風管道絕熱結構表面積A為130 m2;計算得k=0.211 W/(m2·K),Q3=5.4 kW。

由于試驗室與外界相分隔的密封門、風機及換熱器絕熱結構漏熱量較大,風機運行時會產生熱量,同時絕熱結構老化會使保冷能力變弱,因此系統制冷量應保留一定的裕量,取30%裕量系數,Q0=1.3Q。

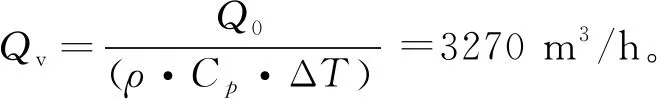

4.3 風量計算

4.4 換熱器結霜分析

換熱器內干燥空氣在常壓下露點不高于-60℃,含水量不高于0.011 g/m3。降溫過程中換熱器內翅片管壁面溫度低于-60℃,因此翅片管外表面會出現結霜現象。降溫過程中室內送風為循環送風加補風方式,為維持室內微正壓,干燥空氣補風量不超過200 m3,因此干燥空氣中水分總量固定。經計算換熱器內部霜層總重量不大于2.8 g,由于換熱器面積大于50 m2,換熱器迎風面霜層厚度較小,霜層對總換熱系數及通風阻力的影響較小,可忽略換熱器內霜層厚度。

5 結 語

根據某低溫環境試驗室運行工況、經濟性及安全性要求,設計了液氮蒸發冷卻干燥空氣、低溫干燥空氣降溫、電加熱器回溫的工藝流程方案,綜合分析了工藝流程中關鍵技術難點,完善了系統功能性設計,完成了主要設備參數計算,可供相關設備工藝流程設計作為參考。