HRB500E抗震鋼筋小方坯連鑄生產實踐

李維華

(福建三寶鋼鐵有限公司技術中心,福建 漳州 363000)

0 引言

GB/T 1499.2-2018《鋼筋混凝土用熱軋帶肋鋼筋》中,鋼筋按屈服強度等級分為400、500、600Mpa級,按生產控制狀態分為熱軋鋼筋和控軋細晶粒鋼筋兩個牌號系列,按三個強度等級,兩個牌號系列劃分,本標準共有HRB400、HRB500、HRB600、HRB400E、HRB500E、以及HRBF400、HRBF500、HRBF400E、HRBF500E共九個鋼筋牌號。HRB500級鋼筋宜應用于受荷較大且由承載力控制截面配筋的縱向受力鋼筋,如高層、超高層建筑、大型框架結構、高烈度區鋼筋混凝土結構和大跨度及重荷載下梁、板,不宜應用于普通跨度的多層框架結構、基本上按構造配筋的多、高層框架-剪力墻和剪力墻結構及普通樓板、按構造要求配置的鋼筋[1-4]。RB500級鋼筋同普通鋼筋相比的優點表現在以下方面:可減少鋼筋的使用量,節約工程直接成本,減少鋼筋的安裝量,節約工程物資及人力的投入;顯著改善梁、柱節點中鋼筋密集的情況;具有強度高、延性好、碳含量低、可焊性優良等良好的力學性能;能在保證工程質量的同時,滿足規范及設計要求。本文研究的HRB500E抗震鋼筋采用高硅高錳合金元素設計,主要摸索HRB500E抗震鋼筋電爐冶煉和連鑄生產的生產工藝和生產可行性,為后續軋鋼工序提供前提條件[5-8]。

1 電爐冶煉

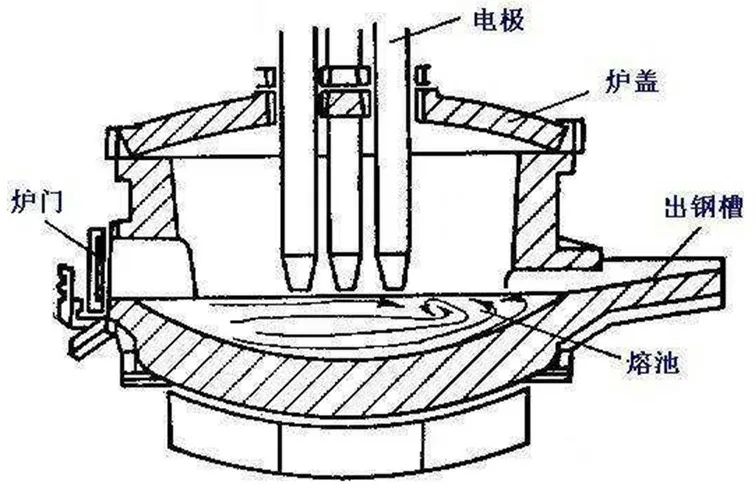

本文HRB500E抗震鋼筋小方坯采用電弧爐→精煉爐冶煉法,冶煉設備為90t超高功率電弧爐,整個冶煉工藝為:電爐冶煉→出鋼脫氧合金化→鋼包精煉→連鑄,電爐冶煉示意圖如圖1所示,具體控制過程如下。

圖1 電爐冶煉示意圖

1.1 化學成分控制

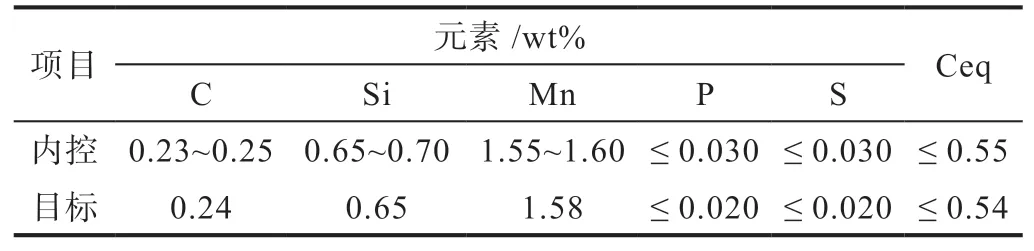

本文HRB500E抗震鋼筋小方坯的化學成分在滿足國標GB/T 1499.2-2018的情況下,主要采用提高鋼中Si和Mn含量來增加最終鋼筋產品的強度,具體情況如表1所示。

表1 化學成分控制標準

1.2 熔化期操作

熔化期的目的是將固體廢鋼鐵料熔化,通過配料、布料、供電、吹氧助熔和提前造渣等操作,達到快速熔化,最大可能地降低電耗,為氧化期創造好條件。主要操作要點包括合理布料、合理供電、合理吹氧助熔和提前造渣熔,化期大約占整個冶煉時間的一半以上,冶煉電耗約占整個冶煉期的2/3以上,熔化期的電極消耗約占整個冶煉期的2/3以上。

1.3 氧化期操作

氧化期是現代無還原期電爐冶煉的關鍵過程,當廢鋼料完全熔化并達到氧化溫度后進入氧化期,氧化期主要操作要點包括造渣與脫磷、氧化與脫碳、氣體與夾雜物的去除以及終點溫度控制。

1.4 LF精煉操作控制

LF精煉是冶煉高質量鋼材必不可少的環節。精煉的主要任務是脫氧、脫S、脫氣、去除非金屬夾雜物、精確微調合金成分和鋼水溫度,為連鑄的穩定生產提供優質鋼水。

2 方坯連鑄工藝控制

本文耐大氣腐蝕螺紋鋼HRB400aE小方坯連鑄機為四機四流全弧形板坯連鑄機,1#、2#和3#連鑄機弧型半徑均分別為8m、8m和9m,鑄坯斷面為165mm×165mm,鑄流間距為1.2m,結晶器長度為0.9m,澆鑄鋼種為普碳鋼、低合金鋼和焊條鋼。

2.1 連鑄溫度制度控制

連鑄溫度制度控制主要包括氬后溫度控制、大包開澆溫度控制和中間包溫度控制,其溫度控制還與上鋼類型有關。氬后溫度開澆包1600℃~1615℃,連澆包1580℃~1595℃;大包開澆溫度開澆包1590℃~1610℃,連澆包1560℃~1580℃;中間包溫度/℃,開澆包1535℃~1555℃,連澆包1515℃~1535℃;中間包溫度/℃,開澆包1535℃~1555℃,連澆包1515℃~1535℃。

2.2 拉速控制

連鑄澆鑄作業過程中,拉速要適當控制,過快則容易出現漏鋼等事故,過慢則影響當班產量等,1#機、2#機起步拉速0.5m/min~0.8m/min,正常拉速2.2~3.0m/min。

2.3 冷卻模式主要參數控制

二次冷卻模式采用中冷配水模式,1#機R8m小方坯鑄機結晶器水量按115m3/h~125m3/h控制,2#機R9m小方坯鑄機結晶器水量按130m3/h~140m3/h控制,二冷比水量按1.6L/kg~1.8L/kg控制,根據生產情況可對水量進行適當調整,但必須確保鑄坯具有良好的表面及內在質量;為防止鑄坯產生橫裂紋,鑄坯矯直溫度>990℃。

3 連鑄方坯質量檢驗

3.1 低倍組織檢驗

連鑄坯低倍檢驗的內部組織缺陷評級標準:YB/T153-2015《優質結構鋼連鑄方坯低倍組織缺陷評級圖》,經過檢查,鑄坯組織無中心疏松、縮孔、內部裂紋、角部裂紋、中間裂紋、中心裂紋和皮下氣泡,可見低倍質量合格。

3.2 外形尺寸及表面質量

通過檢查,本文試驗方坯外形邊長、對角線之差、定尺長度、切斜長度和鼓肚情況均合格。另外,通過表面質量檢查,未發現裂紋、翻皮、結疤、夾雜、擦傷、氣孔、皺紋等等缺陷,均合格。

4 結語

通過采用高硅高錳合金元素成分設計,同時控制好電爐煉鋼熔化期操作、氧化期操作和LF精煉操作控制,控制好連鑄溫度制度、拉速控制和冷卻模式主要參數控制等工藝手段,成功制備了符合國標的HRB500E抗震鋼筋小方坯,并且連鑄小方坯表面質量和低倍組織質量均合格,說明制備工藝可以大規模生產。