T型抗震柱的懸挑方案設計與安全驗算

梅德磊

[上海奉賢建設發展(集團)有限公司,上海市201499]

0 引言

懸挑施工技術現在已十分成熟,建筑結構與橋梁結構施工中應用廣泛。但概覽已公開文章內的懸挑架體驗算,多數驗算過程過于簡化,讀者復算校核較難。且現有工程中的現場布置狀況大多與規范要求不符,缺乏相應理論計算支撐。少數工程師和學者對此做出相應理論補充,張偉等[1]在中山大學附屬第一醫院的懸挑腳手架采用有限元計算,但荷載布置方式不明確,僅對懸挑主梁驗算忽略了細部和結構承載能力。方光秀等[2]通過ANSYS分析,得出組合懸挑鋼絲繩的變形特征,但整個計算過程未考慮風荷載效應,驗算過程有所欠缺。傅宇等[3]通過應力實測與有限元分析對比,提出型鋼變形導致結構重心前移增加變形,建議數值模型考慮相應折減。

1 工程概況

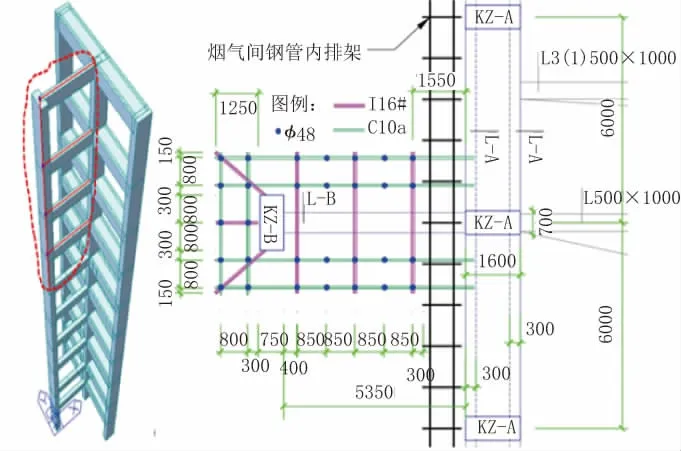

以上海奉賢區再生能源綜合利用中心為例,詳細介紹主廠房煙氣凈化間內T型抗震柱的懸挑方案和安全驗算過程。如圖1所示,煙氣凈化間內+0.00 m~+50.00 m標高的主墻框架已完成,T型抗震柱+0.00 m~+30.00 m標高段完成。下階段工作預采用懸挑方案建設+30.00 m~+50.00 m標高段。

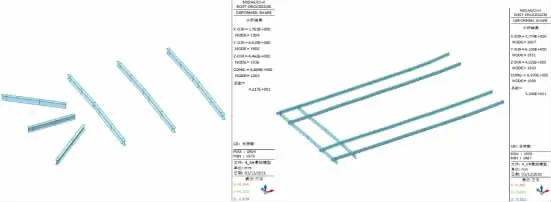

圖1 結構和懸挑布置(單位:mm)

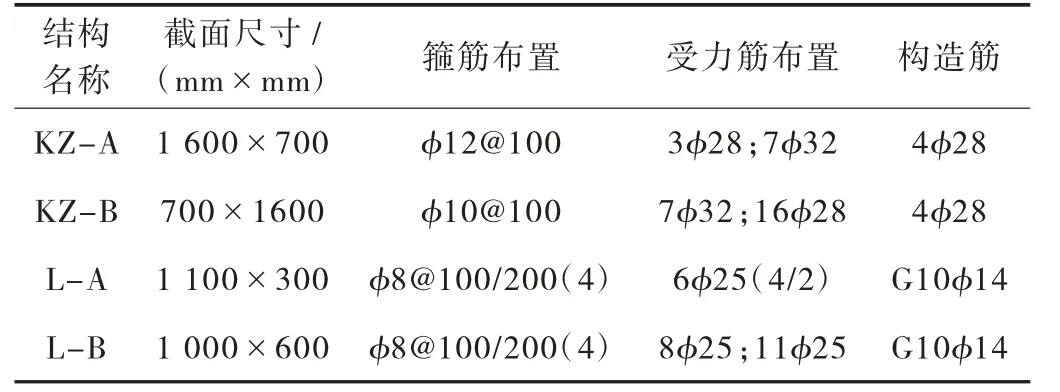

施工計劃從+30.00 m按結構層,逐層的梁柱共同澆筑至+50.00 m。其中,簡化圖的內墻結構有3根KZ-A鋼筋混凝土柱,柱心間距6 000 mm,總高度均為50 m。沿高度方向每隔4~4.5 m為一層,每層柱間有2道L-A鋼筋混凝土連接梁,由150 mm厚鋼筋混凝土板連成小平臺。T型抗震柱則是由頂部1根KZ-B鋼筋混凝土柱和1道L-B鋼筋混凝土聯梁。混凝土C35保護層厚度30 mm,受力筋三級鋼,箍筋一級鋼,配筋參數見表1。

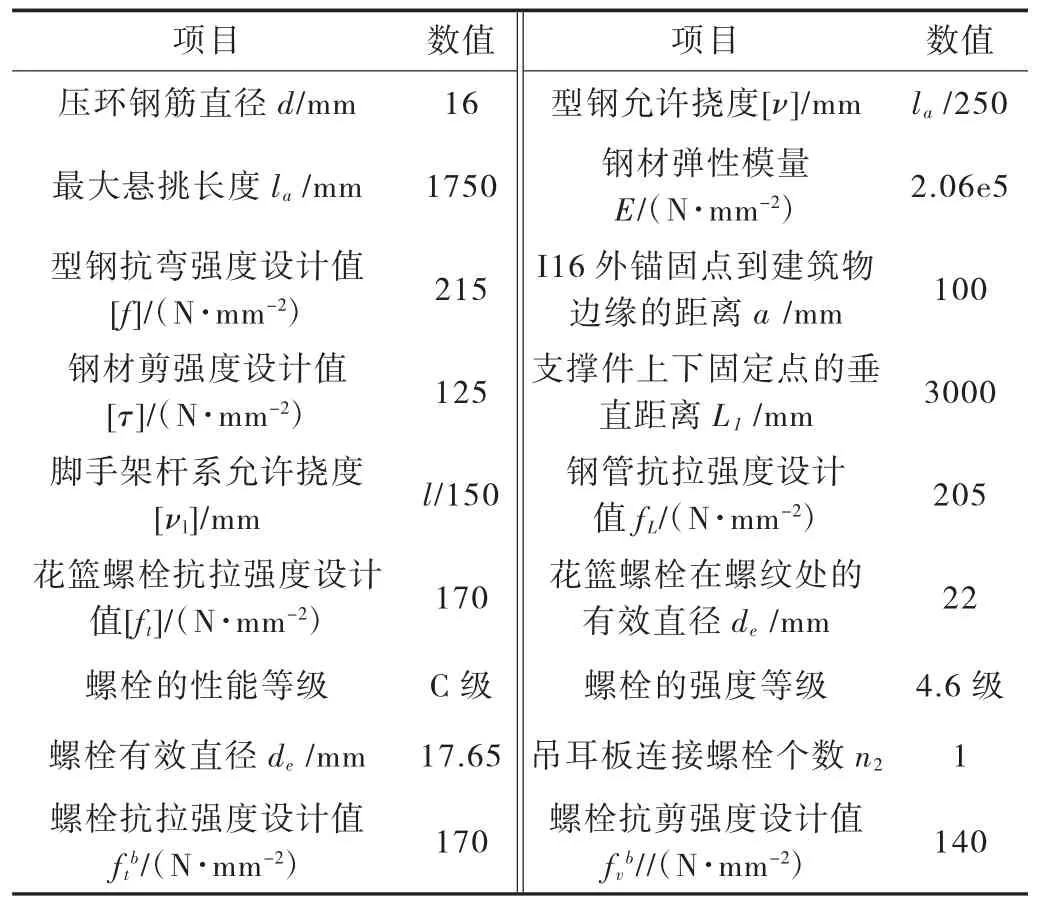

表1 混凝土結構主要配筋參數

2 型鋼懸挑腳手架布設

2.1 懸挑型鋼布置

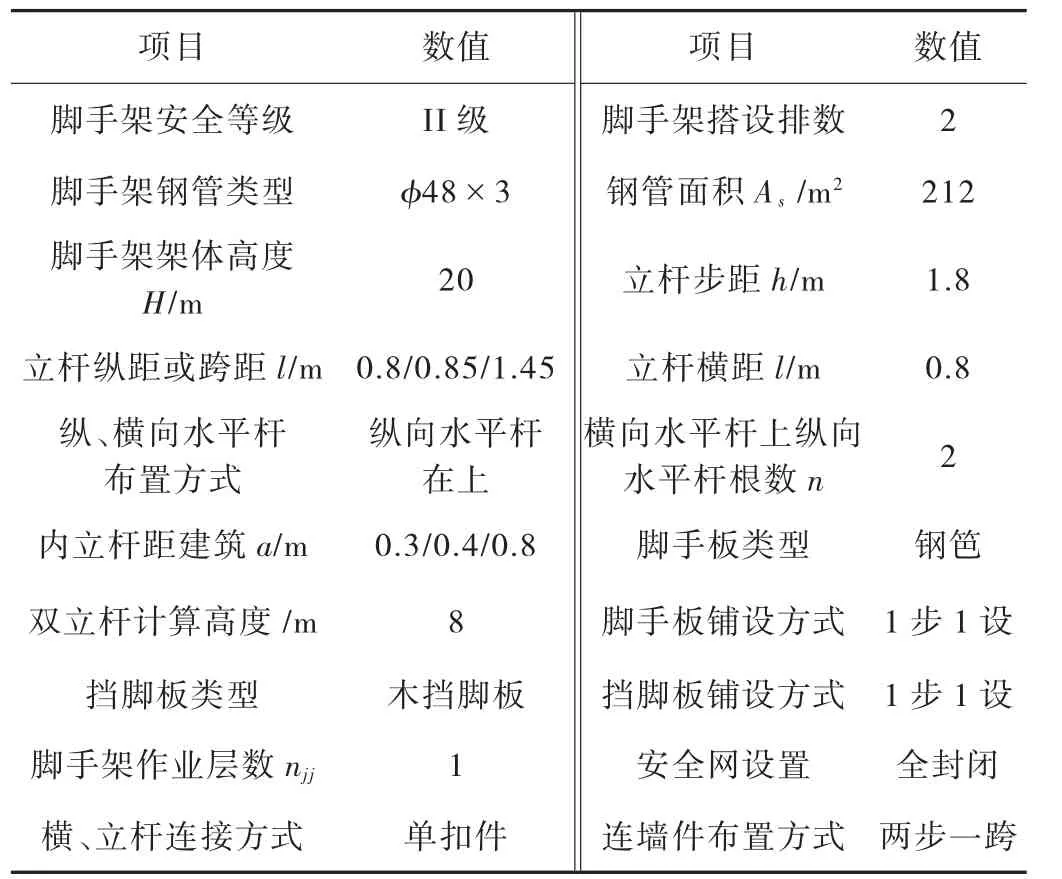

煙氣間內結構雖已完成,但內側鋼管腳手架和排架未拆除,懸挑次梁需穿過內排架搭設。如圖2所示,擬定方案懸挑高度為20 m,T型抗震柱的內側邊0.4 m起,每間隔1.7 m擱置1根I16承力梁,共計3根,由兩道壓環鋼筋固定在結構梁板上。陽角區域由預埋普通螺栓固定3根I16承力梁。

圖2 腳手架斜撐布置

拉桿(φ25)由吊耳板和普通螺栓固定在柱內。型鋼聯梁均為C10a,型鋼各項參數詳見表2。I16與C10a交接處均采用焊接方式連接,C10a與L-A采用鋼壓環固定,如圖3所示。

圖3 懸挑型鋼立面布置

表2 型鋼各項參數

2.2 鋼管腳手架參數

圖1腳手架縱距分別有800 mm、850 mm、1 450 mm三種形式。沿步距方向每隔600 mm加密一道內、外橫桿,外排立桿距離工字鋼最外懸挑端為150 mm,內排立桿距離結構邊為300~800 mm,斜撐布置如圖2所示。每步通道板為鋼笆片900 mm×800 mm,具體布置見表3。

表3 腳手架布置參數

3 數值模型與荷載組合

參考陳順霖[4]和梅德磊等[5-6]對結構邊界條件的研究成果,本文將數值模型分為結構簡化模型和細化模型兩類。擬用結構簡化模型先計算出連接點的受力情況,再使用以平面單元建立的焊縫、耳板、螺栓等細化模型驗算細部結構的承載安全能力。

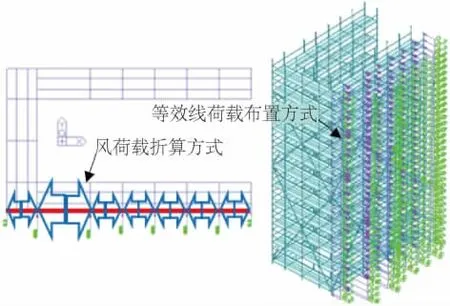

3.1 簡化模型與邊界條件

以Midas Civil為基礎,對已建成的結構梁、柱采用梁單元模擬,已建成結構板采用帶厚度板單元模擬。考慮混凝土養護與施工進度時間差,對懸挑位置的結構梁端部釋放平面彎矩約束,以增大結構變形系數,其他梁柱節點均為剛接。

懸挑結構中,擱置主梁I16采用梁單元,與已建成混凝土結構梁采用剛性連接簡化壓環鋼筋構造,剛節點交叉分割結構梁單元,從而適應性擬合變形特征;陽角區懸挑主梁I16在結構端部節點與結構柱節點采用剛性連接簡化螺栓構造。拉桿暫時忽略花紋螺桿特征,其與型鋼在端部連接為環式,桿件內部扭轉應力較小,可采用桁架單元簡化模型。C10a型鋼聯梁與I16采用相同單元,連接處為焊接簡化為剛性連接,不同點在于腳手架底部與槽鋼的交叉節點需釋放平面彎矩約束,模型如圖4所示。

圖4 腳手架底部彎矩約束釋放

鋼管腳手架中,桿件均采用一般梁單元,鋼籬笆采用無厚度板單元。橫桿與縱桿實際是普通扣件連接,整個架體搭設完成后為超靜定結構,縱、橫桿件的交錯節點可等效為剛節性連接。預新建的四層結構中,T型結構梁的兩個角點分別增設兩根φ42×2.5的桿件與腳手架體相連,并釋放豎向約束,用于獲取風荷載下連墻件水平面內受力參數,不參與架體豎向受力計算。

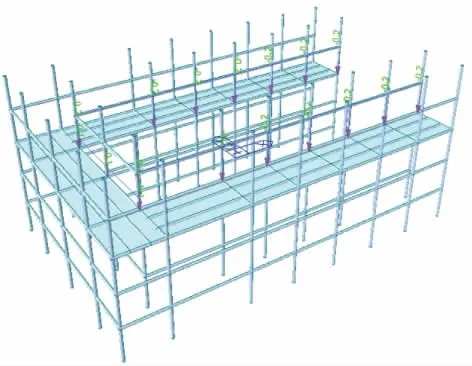

3.2 荷載組合

根據材料供應廠家出具產品相關文件,鋼籬笆自重為0.1 kN/m2。由于鋼籬笆采用無厚度板單元,需附加板單元壓力。如圖5所示,擋板自重0.17 kN/m2按每步綜合折算至腳手架內圈的梁單元上,搭設結構為T型的擋板寬度分為300 mm和800 mm兩種,對應等效梁均布荷載為51 N/m和136 N/m。密目網自重0.01 kN/m2按每橫桿綜合折算至腳手架外圈的梁單元上為6 N/m。施工作業限定僅一層,在最頂層腳手板上施加0.3 kN/m2的板單元壓力。考慮桿件連接扣件自重和架體搭設存在缺陷,所有鋼材自重取1.3倍放大系數作為變形補償。

圖5 擋板等效梁單元荷載布置

如圖6所示,風荷載以腳手架X軸方向,折算至最外側立桿上。據規范[7]給定公式,按圍護結構計算風荷載ωk=βgz×μsl×μz×ω0。本工程為上海地區,取基本風壓ω0=0.4 kN/m2。地面粗糙程度為B類,結構最低點、最高點為離地面30 m、50 m,風壓高度變化系數分別取μz=1.39、1.62。風荷載局部體形系數查表得μsl=1,兩處陣風系數均取βgz=1。經計算,沿X軸向立桿底部(和頂部)風荷載等效梁單元梯形荷載端點值分別為222.4(259.2)N/m、511.6(712.8)N/m、525.5(729.0)N/m、472.6(550.8)N/m、472.6(550.8)N/m、472.6(550.8)N/m、472.6(550.8)N/m,236.3(275.4)N/m。

圖6 風荷載計算及布置

荷載施加時已對自重選取1.3倍放大系數,文獻[7]中荷載組合作用規定,對鋼制結構自重、腳手板等效自重、擋板等效自重、密目網等效自重、施工荷載、風荷載,可重新分別設定組合系數為:1.0、1.0、1.0、1.0、1.0、0.84。

3.3 細化模型與邊界條件

吊耳板細化模型分連墻端和拉桿端兩類。兩類均采用平面板單元作細化計算,校驗鋼板、焊縫、螺栓和墻體局部破壞是否符合安全要求,依據簡化模型計算結果給定螺栓的受力。

連墻端最左端由100 mm寬C35混凝土板單元內插四根φ17.65的Q235普通螺栓,如圖7(a)所示,混凝土板單元左側節點采用剛接邊界,用于擬合整體結構。螺栓右側固結中心帶空洞的12 mm厚Q235鋼板,空洞中心為一根φ17.65的Q235普通螺栓。由于螺栓與鋼板實際以擠壓受力為主,在空洞中心的螺栓與鋼板節點采用剛性平面連接,如圖7(b)所示。材料參數見表2、表4。

表4 吊耳板參數

圖7 吊耳板細化模型

型鋼端模型與連墻端類似,不同點在于,鋼板左部中心部分需內切寬度25 mm、深度60 mm單元,用于模擬拉桿,且在切除單元邊部建立焊縫單元,如圖7(c)所示。僅對螺栓端部施加剛節點邊界條件,由于拉桿端無彎矩約束,螺栓總是與鋼板在+Y軸向擠壓,因此螺栓+Y軸向的節點與鋼板對應節點剛接。

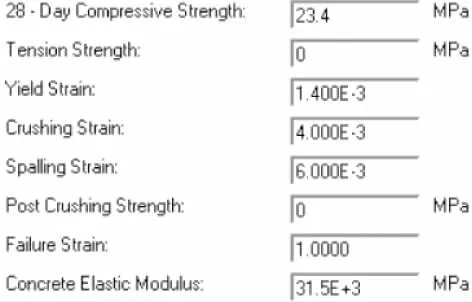

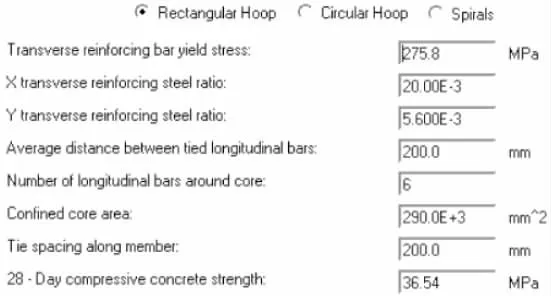

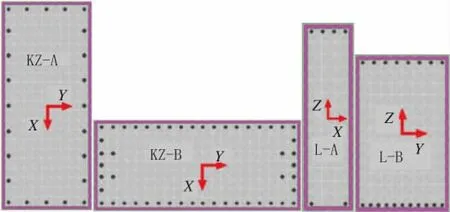

已建成結構承載架體能力計算中,使用XTRACT建立梁柱平面模型,材料等級見表1。計算分析設計圖紙中的結構梁柱能力極限,結合Midas Civil計算結果,判定結構是否安全。保護層混凝土采用非約束本構模型,參數如圖8所示。如圖9所示,核心混凝土本構強度依據截面及箍筋參數軟件計算,混凝土均不考慮抗拉能力,建成后梁柱模型如圖10所示。

圖8 非約束混凝土本構參數

圖9 核心混凝土強度計算參數

圖10 梁柱結構平面細化模型

4 有限元安全驗算

4.1 懸挑型鋼架體驗算

(1)I16型鋼安全驗算

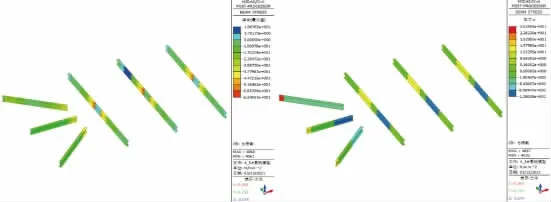

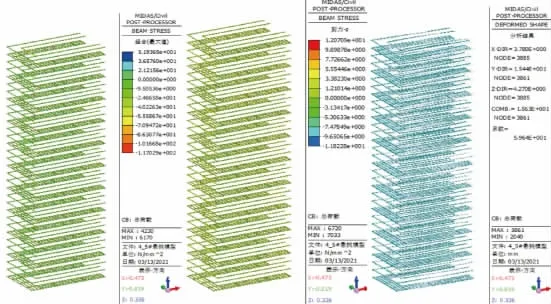

如圖11、圖12所示計算分析結果得,I16型鋼應力集中點均處在錨固點部位。型鋼內部最大應力σmax=65.5 N/mm2≤[f]=215 N/mm2,符合要求;最大剪應力τmax=12.5 N/mm2≤[τ]=125 N/mm2,符合要求;外伸端出現最大位移,最大位移νmax=6.9 mm≤[ν]=la/250=1750/250=7 mm,符合要求。

圖11 I16型鋼有限元分析應力結果

圖12 型鋼有限元分析位移結果

(2)C10a聯梁安全驗算

如圖12、圖13所示,C10a聯梁應力集中在與已建成結構的鋼壓環部位。聯梁最大應力σmax=65.97 N/mm2≤[f]=215 N/mm2,符合要求;最大剪應力τmax=15.0 N/mm2≤[τ]=125 N/mm2,符合要求;最大位移νmax=6.97 mm≤[ν]=la/250=1750/250=7 mm,符合要求。

圖13 C10a聯梁有限元分析應力結果

4.2 腳手架桿系驗算

(1)橫桿安全驗算

如圖14所示計算結果得,橫桿最大應力σmax=117.0 N/mm2≤[fL]=205 N/mm2,符合要求;最大剪應力τmax=12.1 N/mm2≤[τ]=125 N/mm2,符合要求;最大 位 移 νmax=4.3 mm≤[ν]=min[l/150,10]=min[1450/150,10]=9.7 mm,符合要求。

圖14 橫桿有限元分析結果

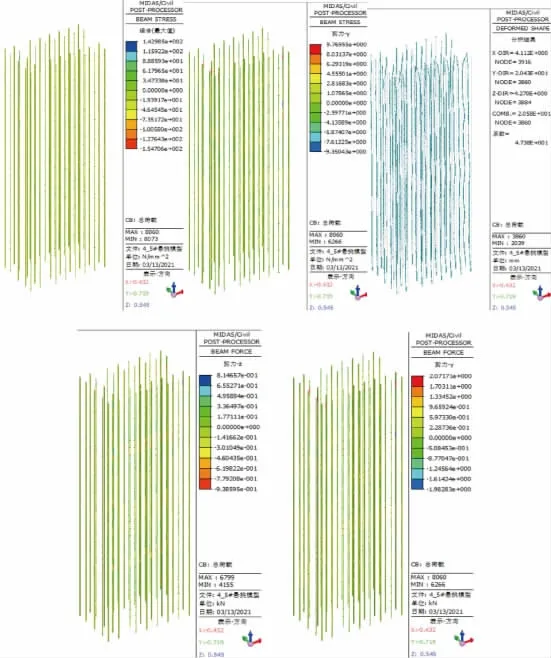

(2)立桿安全驗算

如圖15所示分析結果得,立桿最大應力σmax=154.7 N/mm2≤[fL]=205 N/mm2,符合要求;最大剪應力τmax=9.8 N/mm2≤[τ]=125 N/mm2,符合要求;最大位移νmax=4 mm≤[ν]=min[l/150,10]=min[600/150,10]=4 mm,符合要求。

圖15 立桿有限元分析結果

最大軸向壓力Pmax=σmax×As=32.8 kN,立桿臨界壓力為Fcr=(π2EIz)/(μl)2。簡化模型中立桿兩端固結應取壓桿長度系數μ=0.5,但為提高壓桿穩定驗算標準,柔化腳手架桿系,立桿兩端按鉸接方式計算取μ=1。臨界壓力Fcr=(3.142×2.06e5×1.08e5)/[1000×(0.5×600)2]=61 kN>Pmax=32.8 kN,最大軸力小于臨界壓力,滿足壓桿穩定性要求。

(3)扣件抗滑驗算

由圖15可知,桿系水平向最大剪力分別為FX=0.94 kN、FY=2.07 kN,扣件抗滑承載力Rmax=1.1[FX,FY]max=2.28 kN≤[R]=0.9×8=7.2 kN,符合要求。

(4)拉桿及花籃螺栓驗算

圖16中拉桿最大軸向拉力Ns=26.3 kN,最大應力σmax=53.6 N/mm2≤[fL]=205 N/mm2,滿足要求。花籃螺栓內應力σ=Ns/(π×de2/4)=26.3×103/(π×222/4)=24.2 N/mm2≤[ft]=170 N/mm2,滿足要求。

圖16 拉桿有限元分析結果

(5)斜桿驗算

斜桿σmax=44.3 N/mm2≤[fL]=215 N/mm2,符合要求。τmax=3.4 N/mm2≤[τ]=125 N/mm2,符合要求。νmax=4 mm≤[ν]=min[l/150,10]=min[(600×20.5)/150,10]=5.7 mm,符合要求。

4.3 細部驗算

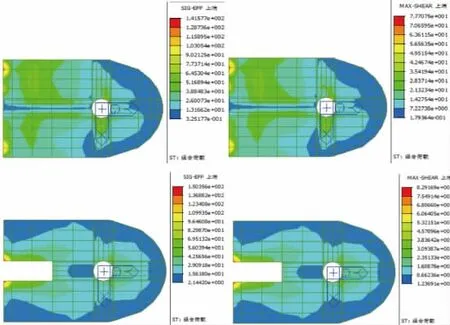

(1)吊耳驗算

在連墻端耳板模型中,將Ns沿X和Y軸分解,空洞螺桿中心施加荷載Fx=21.28 kN、Fy=10.12 kN。在型鋼端耳板模型中,空洞螺桿中心施加荷載Fx=26.3 kN。計算結果如圖17所示。

圖17 兩類耳板有限元分析結果

Be=2t+16=40 mm≤b=50 mm,4Be/3=53 mm≤a=65 mm,滿足耳板構造要求。

連墻端耳板,孔凈截面處最大應力σ=90.2N/mm2≤fd=205N/mm2,滿足要求。端部劈開強度σ=141.6N/mm2≤fd=205 N/mm2,滿足要求。剪應力τ=77.7 N/mm2≤fv=125 N/mm2,滿足要求。

型鋼端耳板,孔凈截面處最大應力σ=150.4 N/mm2≤fd=205N/mm2,滿足要求。端部劈開強度σ=96.5N/mm2≤fd=205 N/mm2,滿足要求。剪應力τ=82.9 N/mm2≤fv=125 N/mm2,滿足要求。

(2)焊縫驗算

細化模型計算結果如圖18所示,型鋼端的拉桿與耳板的焊縫最大剪應力τf=82.9 N/mm2≤ffw=160 N/mm2,符合要求。由于連墻端耳板垂直布置,鋼板端部劈開強度即為T型鋼板焊接縫剪應力,連墻端的拉桿與耳板的焊縫最大剪應力τf=141.6 N/mm2≤ffw=160 N/mm2,符合要求。

圖18 焊縫剪應力云圖

(3)螺栓驗算

如圖19所示,型鋼端的普通螺栓最大剪應力τ=82.9 N/mm2≤fvb=140 N/mm2,滿足要求。連墻端最大剪應力τ=77.7 N/mm2≤fvb=140 N/mm2,滿足要求。

圖19 連墻端、型鋼端螺栓細化元分析結果

(4)鋼壓環驗算

依據規范[8],拉環壓入樓板下層鋼筋,兩側搭接長度30 cm,吊環允許拉應力[fh]=0.85×65=55.25 N/mm2,壓環拉力N由簡化模型得。C10a錨固點壓環鋼筋受力σ1=γ0N/[4π(d/2)2]=1×4 309/(4×3.14×82)=5.3 N/mm2≤[fh],符合要求。I16錨固點壓環鋼筋σ2=1×52.3/(4×3.14×82)=0.07 N/mm2≤[fh],符合要求。

4.4 結構承載能力驗算

(1)結構柱承載能力驗算

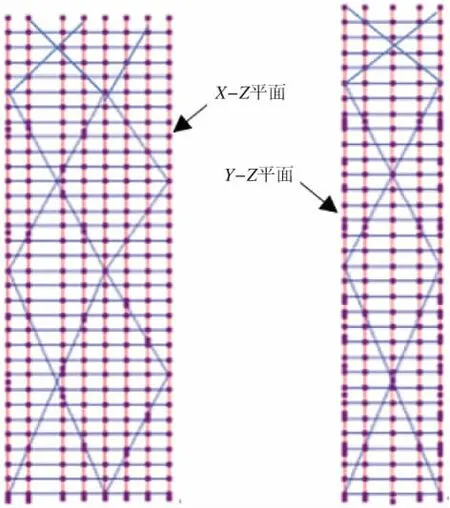

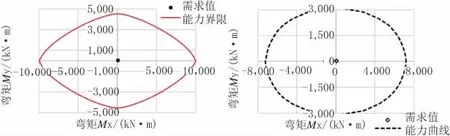

經XTRACT分析得出KZ-A與KZ-B軸力-彎矩曲線。Midas中KZ-A最大軸力Pmax=1.7e7N;Mxmax=8.6e4N·m;Mymax=4.7e4N·m;KZ-B的Pmax=1.3e6N;Mxmax=4.7e4N·m;Mymax=3.1e4N·m。在軸力-彎矩曲線中以軸力值為界限,截取Mx-My平面,得到結構柱抗彎能力曲線,如圖20所示。KZ-A與KZ-B結構柱在懸挑架體總荷載作用下,兩方向彎矩需求值被能力曲線包絡,滿足要求。

圖20 KZ-A與KZ-B柱的抗彎能力-需求曲線

(2)結構梁抗彎能力驗算

梁受彎狀態考慮最不利加載方式,即沿矩形截面對角線方向,由外向內逐步增壓,XTRACT分析得梁彎矩-曲率曲線。L-A跨中最大彎矩為Mxzmax=(Mx2+Mz2)0.5=(1052+2.692)0.5=105 kN·m。同理,L-B跨中Myzmax=111.6 kN·m。分別對L-A和L-B彎矩-曲率能力曲線作雙折線擬合,以梁跨中最大疊合彎矩為結構承載需求,將曲線繪制在同一坐標系內,如圖21所示。L-A與L-B結構梁在懸挑架體總荷載作用下,變形曲率均未達到結構屈服曲率,即結構處于未開裂彈性狀態,滿足要求。

圖21 L-A與L-B梁的彎矩-曲率對比曲線

(3)結構局部破壞驗算

簡化模型計算中,混凝土最大剪應力為τjmax=0.26 N/mm2≤[τ]=3.2 N/mm2,滿足要求。細化模型中螺栓端部對混凝土最大擠壓應力為τxmax=(5.7/17.6)=0.32 N/mm2≤[τ]=3.2 N/mm2,滿足要求。

5 結語

(1)全面考慮各類荷載作用下,通過簡化和細化模型的有限元計算,充分證明擬定懸挑方案符合力學承載要求。

(2)分析數值計算結果,架體局部最大懸挑跨度達到1.75 m,超過規范要求。但各桿系與型鋼承載能力僅發揮約30%。除螺栓、耳板和焊縫達到70%左右利用率,其他局部材料特性未能充分利用。

(3)已建成結構的截面分析中,懸挑架體對結構影響較小,結構總體處于彈性階段,無裂縫發展跡象。在施工中,建議著重考慮壓環和螺栓接口的局部破壞,適當增加錨固材料強度和錨固深度。

(4)懸挑架體設計時,若增大架體桿件連接材料強度,可適當增大鋼管布置間距,減少材料使用,提高鋼管和扣件周轉率,降低施工成本。