基于梯度提升決策樹模型的冷連軋機顫振研究

周曉敏, 郝勇凱, 叢文韜, 魏志彬, 溫國棟

(北京科技大學 機械工程學院, 北京 100083)

軋機顫振是世界范圍內板帶軋制生產過程中普遍存在并難于解決的問題[1],對生產效率以及產品質量造成了極大的影響。軋機工作機座以及輥系經常發生垂直振動即顫振,按軋機振動頻率分為低頻、中頻和高頻振動。造成顫振的原因非常復雜,Yarita等[2-3]最早開始對軋機振動問題進行理論建模和機理探索,建立了四自由度對稱彈簧質量阻尼模型研究輥縫剛度對振動的影響,認為減小壓下量和摩擦因數能夠抑制軋機的振動。Tamiya等[4]簡化了模型,建模時忽略了工作輥,并認為軋機系統上下對稱。經過分析作者認為軋機的三倍頻顫振是由軋機間張力的變化和軋輥輥縫變化之間的相位差導致的自激振動。Niziol等[5]利用自激振動和參數激勵模型研究軋機系統的顫振現象,并推導了帶鋼的運動方程,結果表明,軋件速度對振動的激勵和強度起著至關重要的作用。隨著數值計算能力和理論研究方法的發展,針對多模態耦合振動[6]、非線性因素[7]、塑形變形過程[8]、界面摩擦與潤滑[9]、連續軋制[10]等結構與工藝問題的考慮,從理論分析、數值計算、試驗模擬及工程驗證等多方面進行了研究。

目前,我國鋼鐵行業的主要生產方式多為多機架連續軋制方式。連軋過程是典型的復雜工業流程,具有長流程、多設備、多工況、難以獲得準確機理模型、過程數據具有海量高維異構等大數據特性,給軋制系統建模仿真、質量預測、故障診斷帶來了很多挑戰。工業4.0時代,數據成為能夠創造價值的“生產資料”,這些數據蘊涵著軋機生產過程中設備所有運行和控制包括振動在內的規律,通過對這些過程數據的分析挖掘,有助于理解連軋線軋制過程的運行規律和控制操作,從而識別出振動發生的規律以及條件,進一步實現軋制生產過程的優化決策以及生產過程的智能制造。

冷連軋機組顫振機理及影響因素非常復雜,難以實現精確建模。機器學習網絡結構善于從原始輸入數據中挖掘出具有抽象和泛化的特征表示,擺脫專家知識和先驗知識等限制,正在軋鋼預測領域開始廣泛應用。如文獻[11]提出基于BPAdaBoost和POS-SVM兩種軋機振動預測模型,利用某鋼廠實測數據通過數據挖掘技術,對兩種模型進行訓練和測試。文獻[12]建立了冷軋機垂直系統的動態軋制力模型,為分析振動,此模型中包含振動因素。文獻[13]通過結合分析近幾年軋機垂直振動問題的研究成果,提出運用BP神經網絡進行數據挖掘。

某鋼廠1420冷連軋機組目前已在軋機上部署了軋機振動在線監測系統[14],在振動發生后發出報警信息再采取抑振措施,從而避免發生劇烈振動。基于振動在線監測系統采集的振動數據和生產過程記錄數據,經過數據整理和預處理建立數據樣本庫,并建立梯度提升決策樹振動回歸模型,采用實際生產過程數據進行模型驗證,結果表明,利用模型選擇的重要特征作為輸入建立的回歸模型能準確跟蹤振動能量的變化趨勢。

1 建立數據樣本集

所用數據包括某鋼廠1420冷連軋機組的在線振動監測數據和實際生產過程數據。實際生產過程數據主要包括1#~5#機架的工藝參數如軋制速度、出口張力、入口張力、軋制力、壓下量、輥縫等;軋件參數如帶鋼寬度、厚度、材質等;設備參數如軋輥相關信息等。振動在線監測系統如圖1所示。軋機的振動信號通過安裝在1#~5#軋機機架上的振動加速度傳感器來實時采集,并將采集的信號經過處理后分解為低、中、高頻能量數據,根據計算與設定的報警模型進行對比判斷軋機是否振動。顫振信號數據中主要包括:1#~5#機架的軋制速度,1#~5#機架低頻、中頻、高頻能量值和能量限值。

圖1 振動監測系統結構圖

由于生產過程記錄數據和振動能量數據存儲周期不同,此外由于這兩部分屬于不同的系統,數據記錄的生成絕對時間不同,將生產過程記錄數據進行下采樣并按照5#機架速度進行匹配。按照該方法提取出以卷為單位的25卷鋼的數據。

對25卷鋼的樣本進行數據清洗,如樣本中存在的缺失值、亂碼等錯誤,考慮到參數存在階梯狀跳躍,故直接對殘缺樣本進行剔除,確保樣本集中每個樣本的正確性。認為超過報警值即發生能量超限現象即可認為發生顫振,對 25卷鋼的數據處理后的樣本條數進行統計,其結果如表1所示。

表1 25卷鋼的數據樣本條數統計

由表1可知,25卷鋼的數據共提取出118 048條樣本數,其中1#~3#機架沒有發生過顫振信號能量超限,顫振信號能量超限主要發生在4#和5#機架中頻,5#機架的中頻超限發生次數明顯高于4#機架,因此針對5#機架中頻能量建立回歸預測模型。

通過統計的信息對數據進行再次處理,因為1#~3#機架沒有發生過顫振,再結合經驗知識,建模時只考慮4#和5#機架參數對顫振的影響,故將1#機架~3#機架的參數剔除;此外認為生產過程記錄數據中的參考值和某一整列不變的值對結果無影響,也將其剔除,再結合參數的實際物理意義進行人工挑選,把無實際物理意義的參數進行剔除。

經過現場經驗知識確認,剩余參數中很多參數具有線性強相關,比如4#機架軋制速度和5#機架軋制速度等,線性強相關的參數具有同等作用,故需將其中的冗余參數進行去除,利用皮爾遜相關系數法對參數進行線性相關計算,結合實際參數物理意義和經驗知識有選擇地剔除具有線性強相關的冗余參數,認為當兩個特征之間的相關系數絕對值大于等于0.95、顯著性系數小于0.01時,這兩個特征具有線性強相關關系。

由于所有的數據都具有實際物理意義,其取值受到單位的影響,為消除不同特征取值量級不同的影響,對數據利用min-max歸一化方法進行歸一化處理。

通過對生產過程數據進行數據預處理及統計分析,結合機理和經驗知識,最終確定數據樣本集的輸入變量為123個,輸出變量為第5#機架中頻能量值。

2 梯度提升決策樹原理簡介

梯度提升決策樹(gradient boosting decision tree,GBDT)算法最初是由FreidMan[15-16]在1999年提出來的。

GBDT屬于一種迭代算法,以決策樹為弱學習器的梯度提升算法,并且決策樹是回歸樹,而不是分類樹,每棵樹是從先前所有樹的殘差中來學習,每一次新的訓練都是為了改進上一次的結果,所有樹的結論累加起來做最終答案。GBDT通過組合弱學習器形成一個強學習器,使其具有天然優勢可以發現多種有區分性的特征以及特征組合,所以它在剛提出時就被認為泛化能力較強的算法。

用GBDT做回歸分析,其所用的損失函數為Huber函數

L(y,f(x))=

(1)

式中:L(y,f(x))為損失函數;x、y分別為實際樣本數據的輸入和輸出值;f(x)為擬合值;δ為分位數。

假設共訓練M棵數,其算法步驟為

(1) 輸入:訓練數據集

D={(x1,y1),(x2,y2),…,(xN,yN)},

xi∈X?Rn,yi∈Y?R

(2)

(2) 初始化

(3)

(3) 對m=1,2,…,M

(a) 求殘差

rm-1(xi)=yi-Fm-1(xi),i=1,…,N

(4)

(b) 求分位數

(5)

(c) 計算負梯度

i=1,…,N

(6)

(d) 利用負梯度訓練出第m棵回歸樹,得到其葉節點劃分的區域為

(7)

其中J為葉子節點數。

(e) 對于回歸樹的每一個葉節點j=1,2,…,J,計算輸出值

(8)

(9)

(f) 更新

(10)

式中:I(x∈Rjm)為指示函數,當回歸樹判定x屬于Rjm時,其值為1,否則為0;α稱為步長(學習率),一般地,0<α≤1。

(4) 循環結束,得到梯度提升回歸樹

(11)

3 梯度提升決策樹建模及結果分析

利用25卷帶鋼共計118 048條記錄的數據建立數據樣本集,將23卷帶鋼合并作為訓練集,另外2卷帶鋼數據建立整卷帶鋼的振動回歸模型測試集。

對回歸模型,評價分類器性能的指標一般是均方誤差(mean square error,MSE),由構建的樣本集可知,超過報警線的能量值樣本數量極少,樣本大部分處于振動不超限狀態,在學習模型時利用平方損失函數作為誤差函數容易把超限能量值當作噪聲點作平滑處理導致尖峰值不能很好地擬合,可結合擬合的曲線進行判斷選擇,每個模型重復5次,取其中結果較平均的一個作為該模型結果。如圖2所示。

圖2 模型誤差和測試集結果

可以發現,圖2中模型趨于穩定,整體擬合的MSE達到了0.000 015,模型無過擬合現象,回歸擬合的趨勢反映了實際能量的變化趨勢。由于測試數據是實際軋制過程中的一整卷帶鋼數據集,在采樣點數4 000附近的最后一個尖峰值是由于帶鋼甩尾瞬間而并非工藝原因造成的振動,因此模型未擬合到尖峰值。

4 特征選擇

GBDT方法本身是依據決策樹集成的方法,而決策樹在構建時會根據特征重要度來構建分枝節點,所以GBDT會對重要的特征進行選擇,利用這一特性,對GBDT選出的特征進行排序。經過特征選擇得到特征的排序,從第一個特征開始,每次增加一個特征,進行循環建模,將每次建模得到評價標準MSE作圖,如圖3所示。

圖3 特征個數和評價標準圖

由圖3可知,特征個數在10個的時候就能得到較好效果,為了排除偶然等因素,分別以輸入為排序前10、15、20、25的特征數量進行建模,結果如圖4所示。

(a) 輸入為排序前10個特征的模型結果

由圖4結果分析可知,圖4(a)中的MSE最大,為0.000 013,但已具有較好的尖峰值預測效果,圖4(b)中的MSE最小,為0.000 010,圖4(c)中的MSE為0.000 011,稍大于圖4(b),但是對尖峰值的預測效果更好,圖4(d)中的MSE與4(c)相同,擬合效果接近。

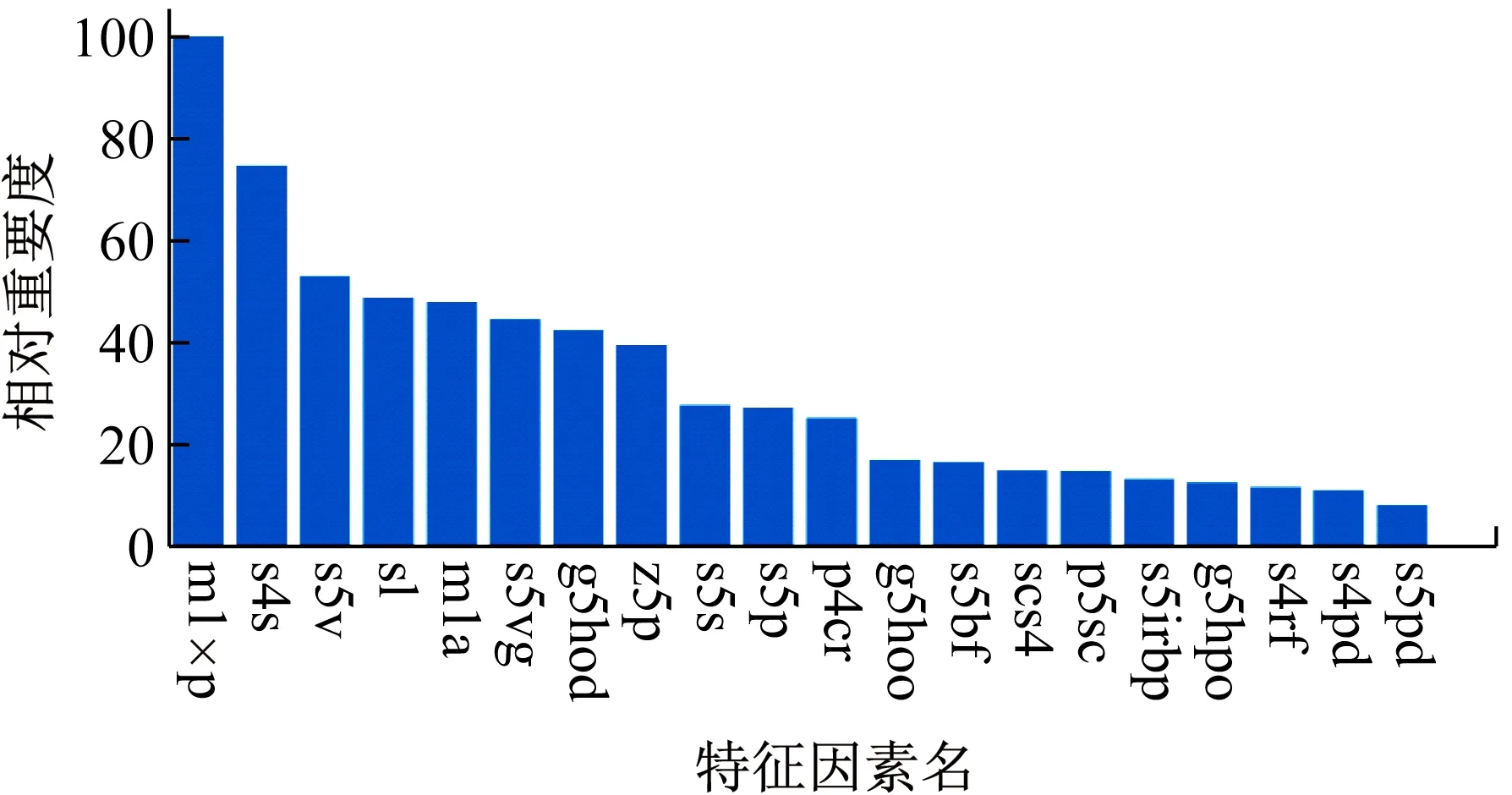

綜合考慮模型精度和復雜度,選擇輸入特征為特征排序的前20個特征。圖5為20個輸入特征的重要度排序,圖中m1xp為主令速度定位位置,s4s為4#機架實際前滑,s5v為5#機架實際速度,sl為實際軋制帶鋼長度,m1a為主令加速度,s5vg為5#機架附加速度增益,g5hod為5#機架HGC驅動側補償,z5p為5#機架輥縫附加位置,s5s為5#機架實際前滑,s5p為5#機架實際輥縫位置,p4cr為4#機架竄輥變化率,g5hoo為5#機架HGC操作側補償,s5bf為5#機架支撐輥平衡壓力, scs4為4#機架速度補償,p5sc為5#機架竄輥伺服閥輸出,s5irbp為5#機架中間輥彎輥,g5hpo為5#機架HGC位置控制輸出,s4rf為4#機架實際軋制力,s4pd為4#機架軋制線偏差,s5pd為5#機架軋制線偏差。

圖5 特征重要度結果

輸入為選擇的20個特征時,訓練耗時為33.92 s,預測耗時為0.003 34 s。輸入為123個特征的模型訓練耗時為185.35 s,預測耗時為0.005 98 s。可以看出,經過特征選擇后的模型有效降低了模型復雜度和模型訓練時間。

5 結 論

為解決工業實際問題,結合現場記錄的生產數據,提出了梯度提升決策樹模型的冷軋顫振研究,取得了以下的結論:

(1) 建立冷連軋機組第5機架中頻能量的GBDT模型,能夠準確擬合軋制過程中的振動能量變化尖峰,擬合趨勢準確反映了實際能量變化趨勢。

(2) 結合GBDT自身算法特性和機理知識進行特征選擇,選擇重要度排序前20個特征作為輸入特征,降低了模型復雜度,且與123個輸入特征模型具有相近的預測精度。

通過建立冷連軋機組振動的GBDT機器學習模型,對一些難以建立精確機理模型的工業實際問題提供了建模思路,對人工智能化和數據化在工業上的應用進行了一次有意義的探索。