軸向壓縮下圓柱形動(dòng)力鋰離子電池的性能

李 夢(mèng),柳小偉,張 舒,宋 輝,王根偉,王 彬

(1.太原理工大學(xué)機(jī)械與運(yùn)載工程學(xué)院應(yīng)用力學(xué)研究所,山西 太原 030024;2.材料強(qiáng)度與結(jié)構(gòu)沖擊山西省重點(diǎn)實(shí)驗(yàn)室,山西 太原 030024;3.倫敦布魯內(nèi)爾大學(xué)機(jī)械與航空工程系,英國(guó) 倫敦UB83PH)

21世紀(jì)以來(lái),隨著工業(yè)技術(shù)的不斷進(jìn)步以及人民生活質(zhì)量的不斷提高,環(huán)境污染問(wèn)題日益突出。為了緩解環(huán)境污染問(wèn)題,多個(gè)國(guó)家將傳統(tǒng)燃油車禁售列為未來(lái)計(jì)劃提上日程[1]。我國(guó)制訂了多項(xiàng)政策支持新能源汽車的發(fā)展。2018年6月,國(guó)務(wù)院印發(fā)了《打贏藍(lán)天保衛(wèi)戰(zhàn)三年行動(dòng)計(jì)劃》[2],提出2020年底重點(diǎn)區(qū)域城市的公交車全部更換為新能源汽車。我國(guó)《新能源汽車產(chǎn)業(yè)發(fā)展規(guī)劃(2021-2035年)》[3]進(jìn)一步提出:2025年新能源汽車新車銷售量計(jì)劃達(dá)到汽車新車銷售總量的20%左右,2035年純電動(dòng)汽車將成為新銷售車輛的主流。在政策推動(dòng)下,純電動(dòng)汽車的銷量持續(xù)增加,截至2019年底,全國(guó)純電動(dòng)汽車的保有量達(dá)310萬(wàn)輛[4]。

然而,近年來(lái),發(fā)生了多起因機(jī)械碰撞引發(fā)的電動(dòng)汽車事故,引發(fā)了人們對(duì)電動(dòng)汽車安全的擔(dān)憂。動(dòng)力電池系統(tǒng)的安全是電動(dòng)汽車安全的重要決定性因素之一。在電池系統(tǒng)裝配中,圓柱形電池單體一般是豎直放置、水平堆疊組成模組,這種獨(dú)特的排布方式使得電池承受著比較復(fù)雜的載荷工況。國(guó)外曾有因受到地面異物向上撞擊導(dǎo)致電池發(fā)生軸向擠壓破壞而引發(fā)電動(dòng)汽車起火爆炸的先例。

國(guó)內(nèi)外學(xué)者針對(duì)電池機(jī)械濫用方面做了很多工作。在電池軸向壓縮方面,Xia 等[5]等對(duì)美國(guó)電動(dòng)汽車底部因異物碰撞而導(dǎo)致的電池火災(zāi)事故進(jìn)行了建模分析,并用LS-DYNA 軟件建立了電池模型,研究了不同形狀壓頭在軸向加載時(shí)電池的變形以及可能的失效模式。Zhu 等[6]進(jìn)行了荷電狀態(tài)(State of charge,SOC)為零的18650鋰離子電池的軸向壓縮實(shí)驗(yàn),發(fā)現(xiàn)電池在短路前的載荷-位移曲線存在緩慢上升、快速上升、輕微下降和再次快速上升4個(gè)階段。他們用有限元模擬揭示其變形過(guò)程,并結(jié)合CT 掃描對(duì)模擬結(jié)果進(jìn)行了驗(yàn)證,發(fā)現(xiàn)大部分的變形都發(fā)生在電池的頂部,而電池底部幾乎沒(méi)有變形。楊威[7]通過(guò)對(duì)軟包電池從長(zhǎng)度、寬度和厚度3 個(gè)方向進(jìn)行加載來(lái)研究加載方向?qū)﹄姵貕嚎s性能的影響,發(fā)現(xiàn)電池在3個(gè)方向的機(jī)械強(qiáng)度明顯不同,電池厚度方向的強(qiáng)度遠(yuǎn)遠(yuǎn)大于長(zhǎng)度和寬度方向,這是因?yàn)榀B層式軟包電池在厚度方向上的擠壓會(huì)發(fā)生壓實(shí)和塑性硬化,而長(zhǎng)度和寬度方向上的擠壓容易使電池內(nèi)芯產(chǎn)生分層屈曲。

與軸向壓縮相比,對(duì)電池徑向壓縮的研究較多,包括電池的荷電狀態(tài)、健康狀態(tài)、加載形式、加載速率等對(duì)電池性能的影響,對(duì)于方形和軟包電池力學(xué)性能的研究也有一些成果。Xu 等[8]以18650圓柱形鋰離子電池為研究對(duì)象,研究了準(zhǔn)靜態(tài)工況下電池的SOC對(duì)力學(xué)性能的影響,建立了耦合SOC電池計(jì)算模型[9],結(jié)果表明電池的力學(xué)性能高度依賴于其SOC,進(jìn)一步研究發(fā)現(xiàn)隨著電池健康狀態(tài)的降低,會(huì)弱化SOC對(duì)其力學(xué)性能的影響[10]。Hao等[11]利用聲發(fā)射技術(shù)研究了圓柱形鋰離子電池在三點(diǎn)彎曲下的失效過(guò)程。Dixon 等[12]選用SOC為零的軟包電池作為研究對(duì)象,研究了電解液、壓痕位置、加載速率對(duì)電池力學(xué)響應(yīng)的影響,發(fā)現(xiàn)與干電池相比,有電解液的軟包電池具有較低的載荷且更容易變形。Gao等[13–14]、張曉婷[15]先后研究了輕微過(guò)充、循環(huán)充放電以及低溫充電對(duì)受平板壓縮的鋰離子電池性能的影響,發(fā)現(xiàn)輕微過(guò)充對(duì)電池的熱失控影響不大,低溫充電會(huì)使電池的壓潰應(yīng)力降低。電動(dòng)車機(jī)械碰撞事故中,電池受動(dòng)態(tài)載荷破壞,應(yīng)變率影響不可忽視。Kisters等[16]進(jìn)行了軟包電池和橢圓形電池動(dòng)態(tài)濫用試驗(yàn),發(fā)現(xiàn)橢圓形電池的臨界載荷隨著加載速度的增加而增加,而軟包電池則降低;同時(shí)還研究了電解液對(duì)橢圓形電池性能的影響,發(fā)現(xiàn)速度越高,干電池的壓痕越深,但載荷-位移曲線的斜率沒(méi)有太大變化;隨著加載速度增加,濕電池的失效壓痕深度減小,載荷-位移曲線的斜率增加。Xia 等[17]研究了沖擊速度和方向?qū)﹄姵啬=M力學(xué)響應(yīng)的影響,其在Z方向(厚度方向)的承載高于其他兩個(gè)方向,且其熱失控程度比其他兩個(gè)方向劇烈。Zhu 等[18]研究了干、濕兩種鋰離子軟包電池樣品在不同加載速度下的壓縮響應(yīng),認(rèn)為濕電池的應(yīng)變率效應(yīng)很大程度上來(lái)自于電解質(zhì)。

本研究將從實(shí)驗(yàn)角度測(cè)試18650鋰離子電池在軸向壓縮載荷下的安全性能,研究電池在軸向壓縮工況下的失效過(guò)程,分析鋰離子電池在軸向壓縮過(guò)程中載荷、溫度與電壓的變化特點(diǎn);分別選取SOC為60%、80%和100%的鋰離子電池,探究SOC對(duì)鋰離子電池力學(xué)性能的影響;最后比較徑向平板壓縮和軸向壓縮兩種加載條件下電池?zé)崾Э氐膭×页潭龋瑸殡姵匕踩O(shè)計(jì)與防護(hù)提供參考。

1 實(shí)驗(yàn)方法

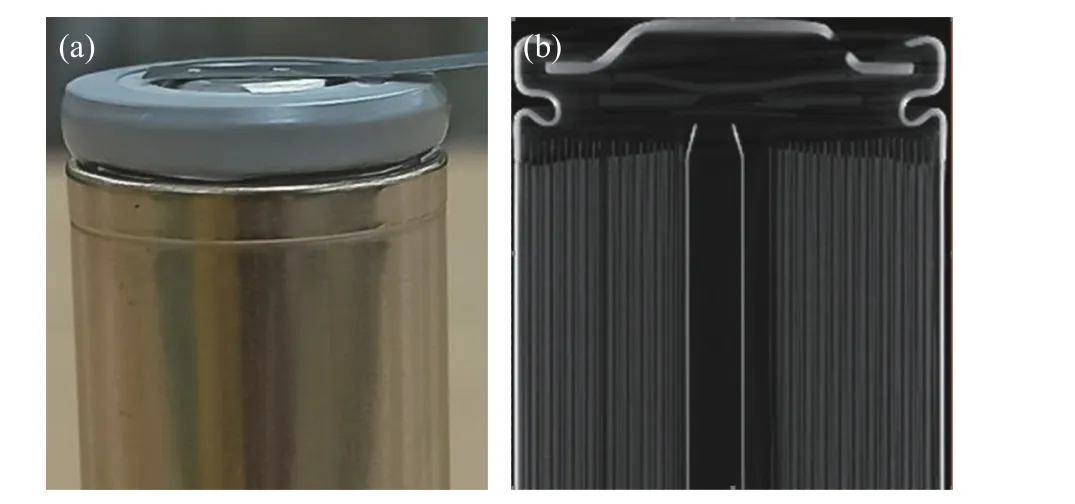

選擇商用18650三元NCM 鋰離子動(dòng)力電池,標(biāo)稱容量為2500 mAh,其直徑為18 mm,長(zhǎng)度為65 mm。圓柱形電池按照隔膜、負(fù)極片、隔膜、正極片的順序排列卷繞,圖1給出了電池的軸向和徑向計(jì)算機(jī)斷層掃描(CT)圖像。其中,隔膜是由聚合物材料制成的薄膜,厚度約為20μm,能隔離正負(fù)極從而避免短路;正極片由正極涂層和鋁箔層疊組成,正極片厚度為167μm,鋁箔厚度為20μm;負(fù)極片由負(fù)極涂層和銅箔層疊組成,負(fù)極片厚度為150μm,銅箔厚度為8μm。包裹電芯的最外層硬殼為不銹鋼殼體,能夠保護(hù)電芯。

圖1 18650鋰離子電池的CT 圖像Fig.1 CT image of 18650 lithium-ion battery

為探究SOC對(duì)軸向壓縮電池安全性能的影響,實(shí)驗(yàn)電池選用3種SOC:60%、80%和100%。其中,SOC為60%、80%的電池各選取5節(jié),SOC為100%的電池選取9節(jié)。在軸向壓縮實(shí)驗(yàn)中,先采取恒流-恒壓的模式將電池充電至實(shí)驗(yàn)設(shè)定的容量(60%、80%和100%),然后進(jìn)行壓縮實(shí)驗(yàn)。在充放電時(shí)常用充放電倍率來(lái)表示電流大小,充放電倍率等于充放電電流除以額定容量,該實(shí)驗(yàn)中充放電電流設(shè)置為500 mA,即充放電倍率為0.2 C。具體充放電方案如下:首先電池以0.2 C的恒流方式充電,該階段的截止條件為電壓達(dá)到4.2 V;再以4.2 V 的恒壓方式充電,該階段的截止條件為電流降至0.02 C;然后以0.2 C的速率進(jìn)入恒流放電階段,電壓降至2.75 V 作為該階段的截止條件;靜置1 min,最后以恒流-恒壓模式充至設(shè)定的容量。

在軸向壓縮實(shí)驗(yàn)過(guò)程中,利用萬(wàn)能材料試驗(yàn)機(jī)(型號(hào)為萬(wàn)測(cè)ETM 105D)記錄載荷的變化,通過(guò)數(shù)字示波器(型號(hào)為Tektronix TDS 2024C)記錄電壓的變化,通過(guò)紅外熱像儀(型號(hào)Yoseex X640A600MF25)記錄電池表面溫度的變化。

2 實(shí)驗(yàn)結(jié)果與分析

2.1 加載速度對(duì)電池力學(xué)性能的影響

電動(dòng)汽車行駛速度通常不超過(guò)120 km/h,圓柱形電池以豎直方式放置,在行駛過(guò)程中當(dāng)汽車底盤受到撞擊時(shí),其在軸向的加載速度遠(yuǎn)小于車輛的行駛速度。

以2、4、6和8 mm/min 4種加載速度加載SOC為100%的電池,其載荷-位移曲線如圖2所示。可以看到,在加載速度范圍內(nèi),隨著位移增大,載荷上升階段的變化趨勢(shì)一致,沒(méi)有明顯的應(yīng)變率效應(yīng)。后續(xù)實(shí)驗(yàn)均采用8 mm/min 作為加載速度。

圖2 不同加載速度下100% SOC電池的載荷-位移曲線Fig.2 Load-displacement curves of 100% SOC battery atdifferent loading speeds

由于電芯的正負(fù)極材料和隔膜均為多孔材料,電池在徑向壓縮過(guò)程中的載荷-位移曲線具有典型的多孔材料特征,因此可將電池內(nèi)芯視為多孔材料處理,整個(gè)電池可以近似看作內(nèi)嵌泡沫的圓柱殼。黃睿[19]研究了在準(zhǔn)靜態(tài)軸向壓縮和軸向沖擊兩種工況下圓管填充泡沫鋁的失效模態(tài),發(fā)現(xiàn)兩種工況下均發(fā)生了圓環(huán)變形模式褶皺,因此可以推測(cè)軸向沖擊下電池發(fā)生了多層褶皺。由于存在正極帽且電池內(nèi)部不是完全軸對(duì)稱,所以不易出現(xiàn)文獻(xiàn)[19]中的整體漸進(jìn)屈曲,而是在發(fā)生了若干個(gè)環(huán)向褶皺后出現(xiàn)局部撕裂。

動(dòng)力電池在高速?zèng)_擊下的力學(xué)響應(yīng)可以采用Zhao[20]提出的用于理想剛塑性結(jié)構(gòu)動(dòng)態(tài)塑性響應(yīng)的無(wú)量綱數(shù)-響應(yīng)數(shù)Rn(n)描述

式中: ρ為材料密度,v0為沖擊速度, σ0為材料的屈服應(yīng)力,L為梁或板的半長(zhǎng),H為梁或板的厚度。在方形鋰離子電池承受沖擊加載的工況中,可用式(1)求得響應(yīng)數(shù)作為失效判據(jù)。對(duì)于圓柱形電池,可用沖擊物的半徑R代替L,式(1)變?yōu)?/p>

通過(guò)式(2)求得圓柱形鋰離子電池受沖擊時(shí)的響應(yīng)數(shù),同樣可將其作為失效判據(jù)。

2.2 軸向壓縮下電池載荷、電壓和溫度的變化

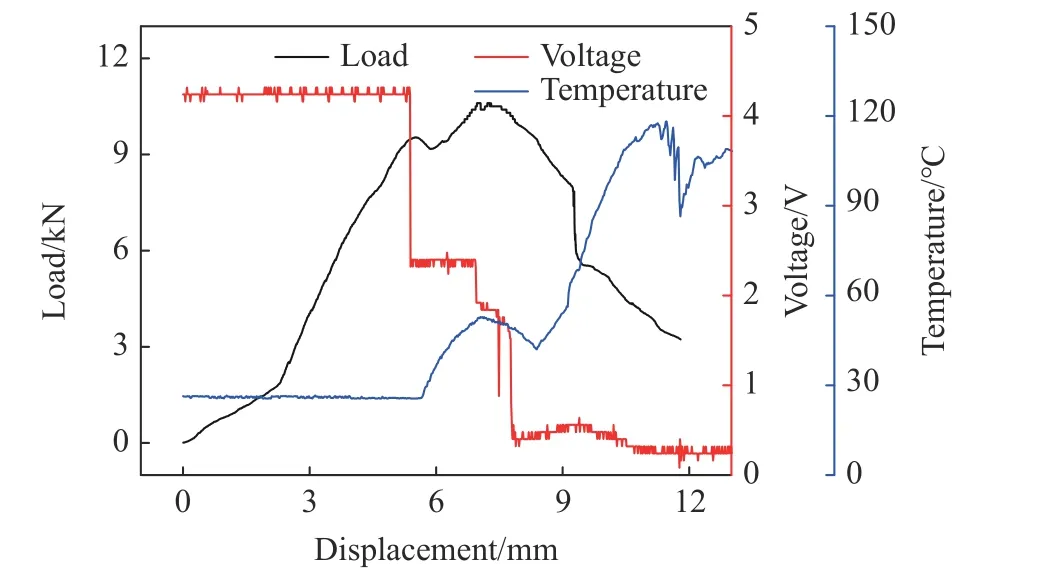

如圖3所示,以100%SOC電池為例對(duì)軸向壓縮下電池的載荷、電壓和溫度的變化進(jìn)行分析。將電池的壓縮量與原始長(zhǎng)度之比記作壓縮比。從圖3中電池單體的載荷-位移曲線可以看到,在加載初期,載荷隨位移不斷增大而緩慢上升,在載荷達(dá)到1.8 kN 左右時(shí),電池高度被壓縮了約2.2 mm(壓縮比為3.4%);隨后載荷隨位移增大的變化加快,直到載荷達(dá)到9.5 kN 時(shí),為第1個(gè)峰值載荷,此時(shí)的壓縮位移約為5.4 mm (壓縮比為8.3%);當(dāng)壓縮位移在5.5~5.9 mm(壓縮比為8.3%~9.1%)時(shí),載荷略微下降;當(dāng)壓縮位移大于5.9 mm(壓縮比為9.1%)之后,載荷再次持續(xù)上升,直至載荷達(dá)到最大值,最大載荷約為10.6 kN,這時(shí)的壓縮位移大約為7.2 mm(壓縮比為11.1%);最后載荷進(jìn)入下降階段。

電壓在加載過(guò)程中的變化與載荷息息相關(guān)。從圖3中的電壓-位移曲線可以發(fā)現(xiàn),隨著載荷增加,電壓會(huì)出現(xiàn)臺(tái)階式下降。首次電壓下降發(fā)生在壓縮位移為5.4 mm (壓縮比為8.3%)附近,電壓下降至2.3 V 左右,出現(xiàn)短暫的電壓平臺(tái);之后電壓再次發(fā)生臺(tái)階式下降,且最后一次臺(tái)階下降對(duì)應(yīng)的位移幾乎和最大載荷對(duì)應(yīng)的位移一致。載荷達(dá)到最大值時(shí),電壓并沒(méi)有立刻降為零,而是經(jīng)過(guò)了一個(gè)緩慢的下降過(guò)程。

圖3 100% SOC電池的載荷、電壓、溫度-位移曲線Fig.3 Load-,voltage-and temperature-displacement curvesof the 100%SOC battery

綜合分析溫度-位移曲線,在壓縮位移為5.6 mm(壓縮比為8.6%)時(shí),電池溫度初次上升至52℃,這是由于此時(shí)電壓第一次下降,電池內(nèi)部發(fā)生了輕微短路,溫升略晚于短路的發(fā)生;隨著軸向加載繼續(xù)進(jìn)行,當(dāng)壓縮位移在7.0~8.3 mm(壓縮比為10.8%~12.8%)之間時(shí),溫度略下降;當(dāng)壓縮位移約為8.3 mm(壓縮比為12.8%)時(shí),溫度驟升,最高達(dá)到118℃。溫度-位移曲線出現(xiàn)了多個(gè)毛刺現(xiàn)象,這主要是由于電池在壓縮變形至7 mm(壓縮比為10.8%)左右時(shí),靠近正極端側(cè)面發(fā)生破裂,電池內(nèi)部熱量不連續(xù)地從破裂處噴出,而不是一次性噴出。

2.3 SOC對(duì)軸向壓縮電池安全性能的影響

為了研究準(zhǔn)靜態(tài)工況下軸向壓縮響應(yīng)是否與電池的SOC有關(guān),進(jìn)一步檢測(cè)了60%和80%SOC電池的載荷、電壓、溫度-位移曲線,如圖4所示。結(jié)合圖3、圖4可以發(fā)現(xiàn),不同SOC電池的載荷-位移曲線的趨勢(shì)基本相同;不同SOC電池的電壓-位移曲線均出現(xiàn)了臺(tái)階式下降現(xiàn)象;60%和80%SOC電池的溫度-位移曲線出現(xiàn)了很多“毛刺”,同樣是由于電池短路時(shí)電池外殼的側(cè)面發(fā)生破裂時(shí)電池內(nèi)部的熱量間斷向外噴出導(dǎo)致的。

圖 4 60%和80% SOC電池的載荷、電壓、溫度-位移曲線Fig. 4 Load-,voltage-and temperature-displacement curvesof 60%and 80%SOC battery

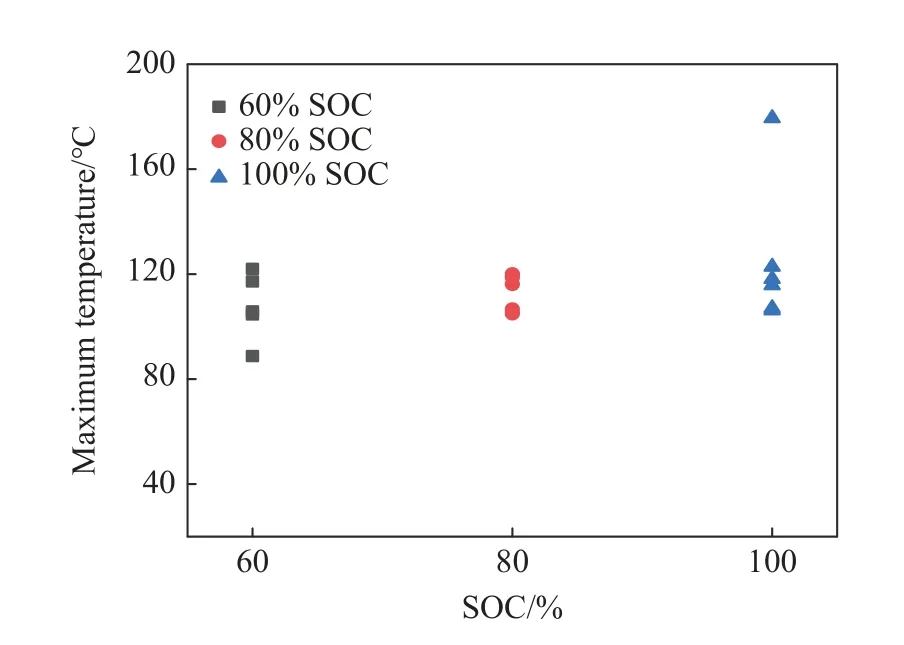

若將載荷的最大值定義為電池在軸向壓縮下的極限載荷,則隨著SOC的增大,電池的極限載荷略微增大,如圖5所示。電池失效后達(dá)到的最高溫度大部分集中在90~120℃范圍內(nèi),只有100%SOC電池的最高溫度達(dá)到了180℃,如圖6所示。

圖5 不同SOC 電池的峰值力Fig.5 Peak force of batteries with different SOCs

圖6 不同SOC 電池的最高溫度Fig.6 Maximum temperature of batteries with different SOCs

2.4 軸向壓縮下電池的失效過(guò)程

如圖7所示,以100%SOC電池為例,結(jié)合紅外熱像儀和照相機(jī)觀察軸向壓縮過(guò)程中電池的失效過(guò)程,其載荷、溫度隨位移的變化曲線可以劃分成5個(gè)階段:緩慢上升階段(階段Ⅰ)、快速上升階段(階段Ⅱ)、略微下降階段或類平臺(tái)階段(階段Ⅲ)、二次快速上升階段(階段Ⅳ)以及快速下降階段(階段Ⅴ),與Zhu 等[6]的實(shí)驗(yàn)結(jié)果類似。圖1(a)顯示了電池的正極帽、負(fù)極端與電芯之間均有間隙。正極帽的凹槽部位是受力的薄弱部位,在加載初期(緩慢上升階段),正極帽與電芯之間的初始間隙被壓縮,凹槽的上下邊發(fā)生接觸;快速上升階段至二次快速上升階段,在凹槽與電芯剛接觸時(shí),電芯可看作以壓痕形式受力,隨著加載不斷增強(qiáng),接觸面積不斷增大,電池的短路面積也不斷增大,這與電壓的臺(tái)階式下降現(xiàn)象吻合;快速下降階段時(shí),電池的電壓已降至低于1 V,這時(shí)載荷隨位移的增加而下降,短路后的電池內(nèi)部不斷積聚熱量,電池內(nèi)部的壓強(qiáng)不斷升高,電池的內(nèi)部結(jié)構(gòu)大面積被破壞,靠近正極的側(cè)表面發(fā)生明顯的局部褶皺并最終在內(nèi)壓和外載的共同作用下發(fā)生破裂。在軸向壓縮過(guò)程中,電池電壓出現(xiàn)了臺(tái)階式下降現(xiàn)象,這與圖8所示的電池變形過(guò)程中漸進(jìn)式破壞有關(guān)。

圖7 100% SOC電池的載荷、溫度-位移曲線Fig.7 Load-,temperature-displacement curvesof the 100%SOC battery

結(jié)合紅外溫度成像結(jié)果和實(shí)物照片可以看出,當(dāng)壓縮位移在3.0 mm(壓縮比為4.6%)以內(nèi)時(shí),電池變形主要集中在凹槽處,電池溫度幾乎不變,如圖8(a)所示;當(dāng)壓縮位移約為5.3 mm(壓縮比為8.1%)時(shí),電池正極附近側(cè)面出現(xiàn)了第1 個(gè)環(huán)形褶皺,此時(shí)溫度變化可以忽略不計(jì),如圖8(b)所示;當(dāng)壓縮位移達(dá)到6.1 mm(壓縮比為9.3%)左右時(shí),電池側(cè)面在第1個(gè)褶皺下面形成第2個(gè)環(huán)形褶皺,同時(shí)紅外溫度成像結(jié)果顯示此時(shí)電池正負(fù)極端的溫度高于電池其他部位,說(shuō)明短路首先從正負(fù)極開(kāi)始,正極溫度更高說(shuō)明其短路更明顯,如圖8(c)所示;當(dāng)壓縮位移增至6.3 mm(壓縮比為9.7%)時(shí),電池的最高溫度達(dá)到56.4℃,紅外成像顯示此時(shí)電池正極端側(cè)面出現(xiàn)了1條明亮的高溫帶,第2個(gè)環(huán)形褶皺的變形程度加深,如圖8(d)所示;隨著電池溫度不斷上升,該高溫帶從正極向負(fù)極迅速擴(kuò)展,擴(kuò)展至電池軸向長(zhǎng)度約3/4處時(shí),最高溫度達(dá)到74℃,如圖8(e)所示;當(dāng)最高溫度升至102℃時(shí),電池側(cè)面破裂,向外噴出熱氣,溫度略有上升,如圖8(f)所示;當(dāng)電池向外噴出熱氣后,高溫帶延伸至負(fù)極,如圖8(g)所示;圖8(h)為破壞后的電池實(shí)物,可以清晰地看到電池靠近正極處的外殼破裂且有電芯向外凸出。

與圖8(h)類似,實(shí)驗(yàn)中所有的電池均產(chǎn)生了多層褶皺,內(nèi)部物質(zhì)暴露,破裂位置均靠近正極。如圖9所示,電池正極蓋帽位置附近的環(huán)形凹槽結(jié)構(gòu)是電池受力的薄弱部位,該結(jié)構(gòu)可能是電池破壞從靠近正極位置開(kāi)始的誘因。

圖8 軸向壓縮過(guò)程中的電池及其紅外成像(a)~(g)以及破壞后的電池實(shí)物(h)Fig.8 Infrared images and photos of the battery during axial compression (a)–(g)and the battery after destruction (h)

圖9 18650鋰離子電池正極端(a)及CT 圖像(b)Fig.9 Positive electrode of 18650 lithium-ion battery (a) and CT image(b)

2.5 電池的軸向壓縮與徑向平板壓縮的比較

與文獻(xiàn)[21]中的徑向平板壓縮實(shí)驗(yàn)比較發(fā)現(xiàn),80%SOC鋰離子電池在徑向平板壓縮中均發(fā)生了起火爆炸劇烈熱失控現(xiàn)象,而軸向壓縮下的鋰離子電池失效時(shí)相對(duì)溫和。電池破壞產(chǎn)生的溫升也遠(yuǎn)低于徑向壓縮工況,軸向壓縮失效電池的最高溫度多處于90~120℃,而徑向壓縮發(fā)生熱失控后的最高溫度達(dá)到300 ℃以上;徑向平板壓縮時(shí)電池的極限載荷大于40 kN,而軸向壓縮電池的極限載荷在10~12 kN范圍內(nèi);徑向平板壓縮電池的電壓幾乎是一次性突降,而軸向壓縮電池的電壓呈臺(tái)階式下降。

3 結(jié) 論

分別選取SOC為60%、80%和100%的18650三元鋰離子動(dòng)力電池進(jìn)行軸向壓縮實(shí)驗(yàn),同步記錄了載荷、電壓和溫度的變化,分析電池失效時(shí)載荷、電壓和溫度之間的聯(lián)系,討論了SOC對(duì)電池安全性能的影響,并與徑向平板壓縮電池對(duì)比,得到以下主要結(jié)論。

(1)在本研究的SOC取值范圍內(nèi),在軸向壓縮過(guò)程中動(dòng)力電池的電壓均出現(xiàn)臺(tái)階式下降,直至完全短路。電壓首次下降發(fā)生在載荷達(dá)到首次峰值或平臺(tái)之后,最大峰值載荷與溫度驟升幾乎同時(shí)發(fā)生。峰值載荷隨著SOC增大而略微增大。

(2)軸向壓縮載荷下電池的失效形式均為側(cè)面首先發(fā)生環(huán)形褶皺,進(jìn)而發(fā)生破裂,破裂的位置均靠近正極。正極端的凹槽結(jié)構(gòu)會(huì)誘發(fā)電池在軸向壓縮下從靠近正極處開(kāi)始破壞。

(3)軸向壓縮下電池的熱失控程度比徑向平板壓縮時(shí)溫和;徑向平板壓縮電池的極限載荷遠(yuǎn)大于軸向壓縮的極限載荷;軸向壓縮時(shí)電池的電壓呈臺(tái)階式下降,而徑向平板壓縮電池的電壓未出現(xiàn)該現(xiàn)象。