箱梁0#塊大體積砼施工水化熱分析及現場降溫應用

常贊

(長沙宏宇建筑工程檢測有限公司, 湖南 長沙 410100)

對橋梁大體積砼箱梁及承臺的各截面進行施工水化熱分析有助于了解大體積箱梁的溫度及應力分布。影響大體積砼施工的因素較多,如砼材料、外界氣溫、大體積砼體形參數、冷卻水管布設等,各因素對大體積砼內部溫度分布的影響程度各不相同,即存在一個合適的參數值能確保大體積砼達到較合適的溫度場及應力值。大體積砼施工中很難對所有影響參數的差異進行試驗分析,采用MIDAS/Civil有限元分析軟件建立大體積砼水化熱模型可為砼參數差異化影響程度分析提供方便。張成平基于某橋梁工程,采取有限元法對冷卻管的降溫效果和溫度、應力場變化進行研究和實時監測,發現使用冷卻管后,砼沒有產生較明顯溫差,表明冷卻管的降溫作用較好。楊慧等采用MIDAS/Civil軟件模擬大體積砼承臺的水化熱溫度場,對砼內外溫差及水化熱溫度場等變化規律進行研究,提出了原材料預冷、優化澆筑順序、配合比優化設計、預埋水管冷卻等大體積砼溫度控制措施。目前在大體積砼施工方面形成了較完善的施工控制方法和理論基礎,但還存在諸多需更深入研究的問題,如對大體積砼施工細節缺乏標準、施工中溫控數據多以人工采集為主、對大體積砼內部溫度的不穩定性和不均勻性缺乏考慮等。該文采用MIDAS/Civil軟件建立外砂河大橋砼箱梁有限元模型,對大體積砼受外界溫度或降溫方式影響的溫度場變化進行分析。

1 工程概況

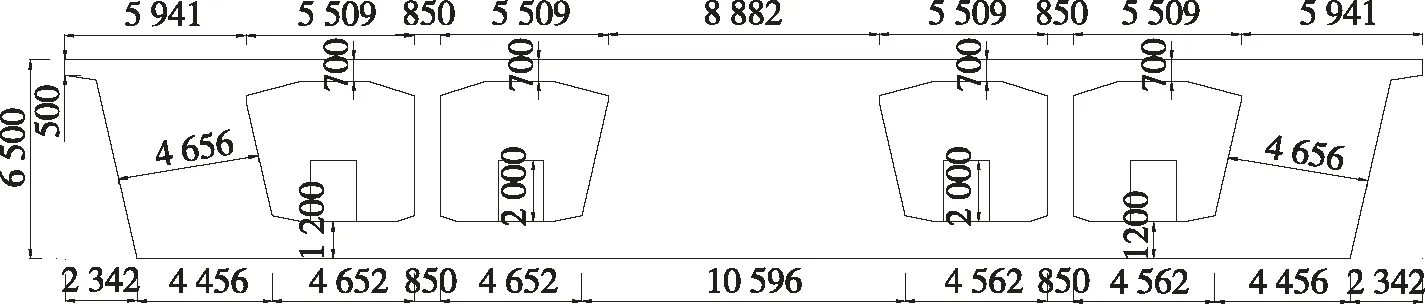

外砂河大橋主橋為三跨梁拱組合橋,跨度為(61+108+61) m。主墩0#塊采用C55砼,寬44.5 m,長13 m,高6.5 m,砼總量2 369 m3,其中中橫梁長4 m、高6.5 m、寬44.5 m,最大腹板寬10.596 m、高6.5 m、長4 m(見圖1)。根據施工計劃,主墩0#塊在6—8月一次澆筑。澆筑時氣溫高,砼體積大、標號高,必須研究砼裂縫控制技術,確保砼質量。

圖1 0#塊斷面圖(單位:cm)

2 有限元模型建立

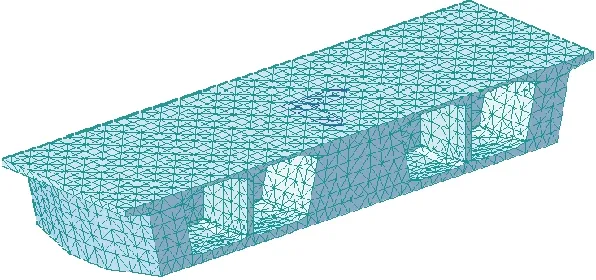

采用MIDAS/Civil軟件建立0#塊水化熱模型,模型參數取值見表1。

模型共6 380個節點、27 298個單元,采用六面體實體單元(八節點)。采用MIDAS/FEA軟件進行建模及網格劃分(見圖2),再導入MIDAS/Civil軟件中,運用擴展單元功能將其擴展為實體單元。因0#塊施工時會與墩臺臨時固結,約束0#塊底部所有節點;考慮到實體單元沒有扭轉自由度,只約束所有節點的平移自由度;正對稱面上加X方向平移約束,側對稱面上加Y方向平移約束。

圖2 主梁0#塊分析模型網格劃分

為分析方便,作如下假定:1) 砼為均質、各向同性材料,砼結構在溫度荷載下處于彈性范圍;2) 各分析點的砼同時完成澆筑,水化熱升溫同時進行;3) 不考慮砼分層等過程對砼溫度場的影響;4) 不考慮砼結構內部鋼筋對砼的阻裂影響。

3 0#塊水化熱分析

3.1 分析工況

設置5種工況,分別為工況1(20 ℃,為基礎分析工況)、工況2(5 ℃)、工況3(10 ℃)、工況4(15 ℃)、工況5(25 ℃),分析0#塊在不同進水管溫度下的溫度場及應力場。同時分析工況4(15 ℃)下0#塊在0.8、0.9、1.0、1.1、1.2、1.3、1.5、2.0 m2/s導溫系數(根據正規狀況法測試結果及相關文獻確定)下砼齡期與水化熱之間的關系,確定大體積砼導溫系數的取值。

3.2 水化熱計算結果與分析

3.2.1 基礎分析工況下水化熱分析

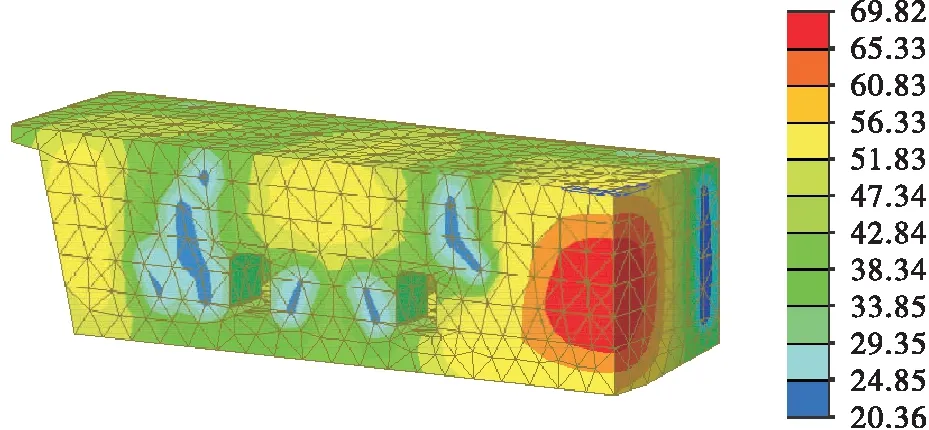

根據工程經驗,溫度峰值一般出現在2~4 d,且持續1 d左右,之后開始降溫,一般控制降溫速率為1.0~2.0 ℃/d。該橋0#塊14 h時砼溫度場分布見圖3,圖4為各階段應力場分析結果。

圖3 工況1下0#塊14 h溫度云圖(單位:℃)

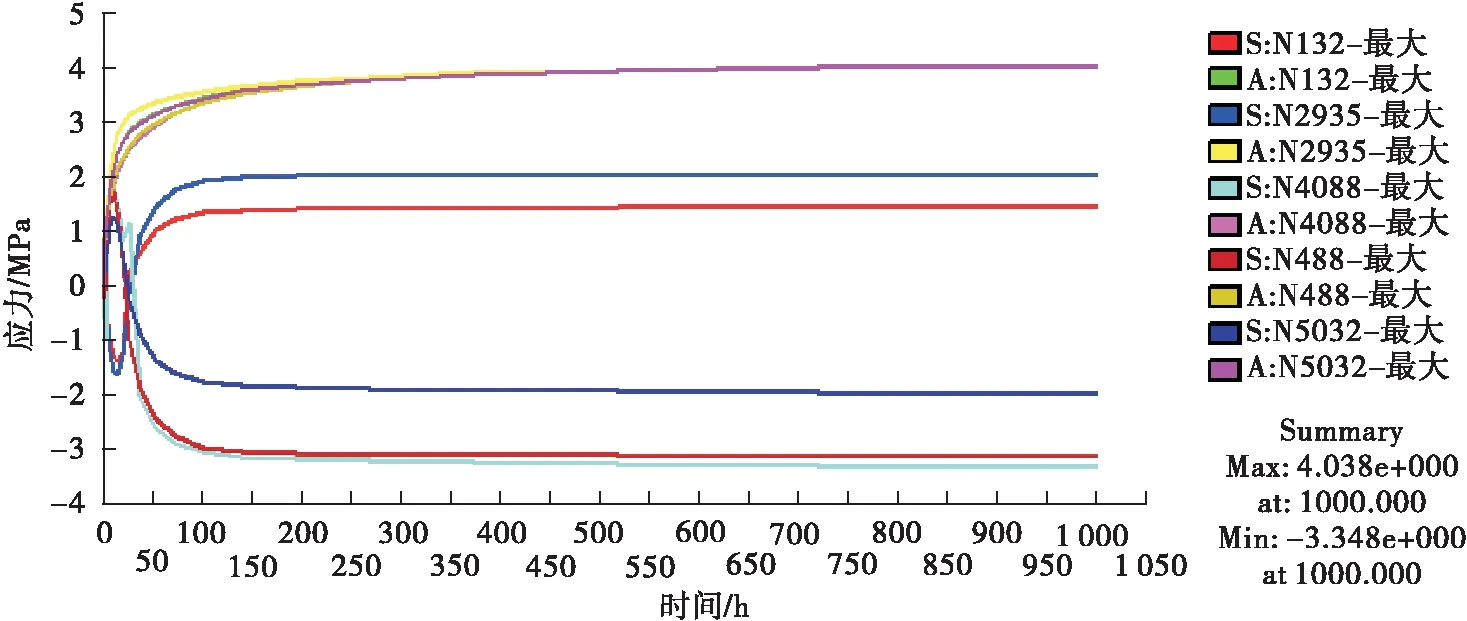

圖4 工況1下0#塊應力分布

由圖3可知:0#塊中心位置節點的溫度在前期較高,14 h后達到最高值;澆筑后最高溫度為69.82 ℃,最大溫差30.15 ℃,超過規范要求的砼最大內表溫差5.15 ℃;72 h后0#塊整體溫度趨于穩定。

由圖4可知:1 000 h后0#塊砼最大拉應力為2.18 MPa,小于容許張拉應力,0#塊不會開裂。

3.2.2 其他工況下水化熱分析

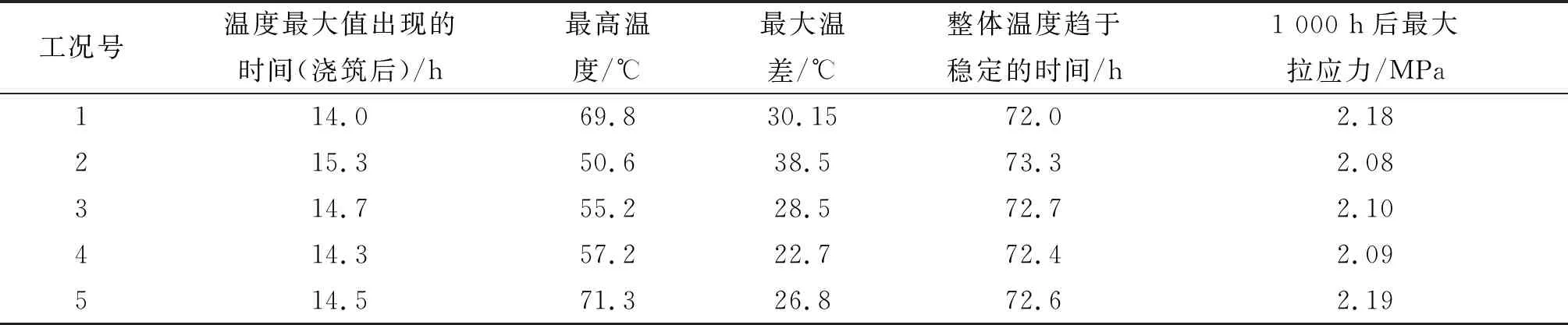

不同進水管溫度下0#塊砼溫度及應力計算結果見表2。

由表2可知: 1) 0#塊砼溫度最大值出現時間(澆筑后)、整體溫度趨于穩定的時間、1000h后最大拉應力受進水管溫度變化影響較小。2) 不同進水管溫度下最高溫度及最大溫差受進水管溫度影響較大,隨著進水管溫度的增大,砼最高溫度增大,進水管溫度達到20 ℃后最高溫度增加值最大;最大溫差與進水管溫度并非成正相關關系,進水管溫度為15 ℃時,最大溫差為22.7 ℃,其他溫度下最大溫差均大于25 ℃,大于規范要求(砼最大內表溫差≤25 ℃)。進水管溫度越低或越高不可取,會導致砼內外溫差過大。該項目取15 ℃為進水管溫度。

表2 不同進水管溫度下0#塊砼有限元計算結果

3.2.3 不同導溫系數下水化熱分析

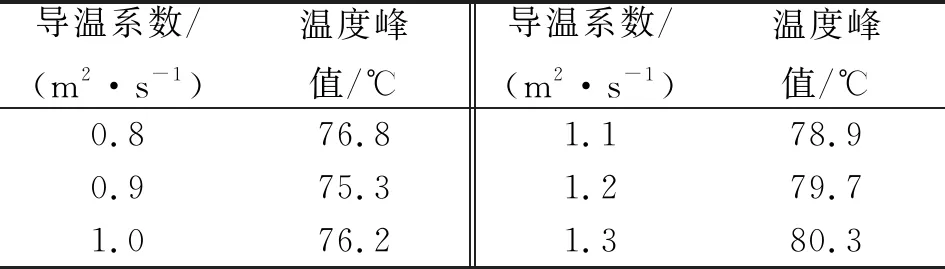

不同水化熱速率與砼齡期的關系見圖5,不同導溫系數下0#塊溫度峰值見表3。

圖5 不同導溫系數下水化熱速率與齡期的關系

表3 不同導溫系數下溫度峰值

由圖5可知:導溫系數越大,齡期為0~1 d時水化熱速率下降越快,但后期水化熱速率越小。導溫系數為2 m2/s時,對應水化熱速率為零的齡期為3 d,與實際情況不相符。實際工程中大體積砼的降溫階段比升溫階段更緩慢。

由表3可知:導溫系數不同,砼溫度峰值不同,隨著導溫系數的增大,溫度峰值增大,與實際溫度峰值相比,導溫系數為1 m2/s時對應的溫度峰值有限元計算值與實測值更接近。因此,后續計算時導溫系數取1 m2/s。

4 現場降溫方案及降溫效果分析

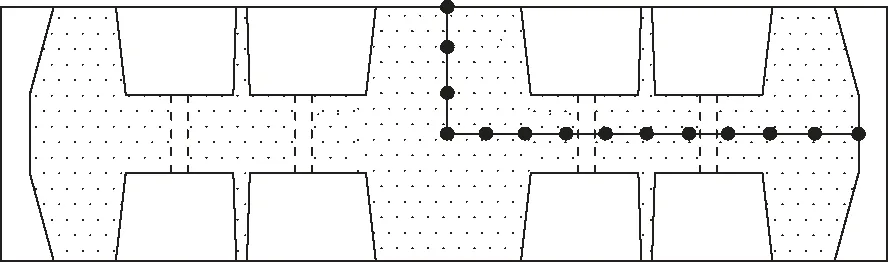

主梁0#塊溫度測點分為5層布設(見圖6),共布設溫度傳感器135個。各層砼溫度監測結果見圖7~9。

圖6 0#塊主梁溫度測點平面布置

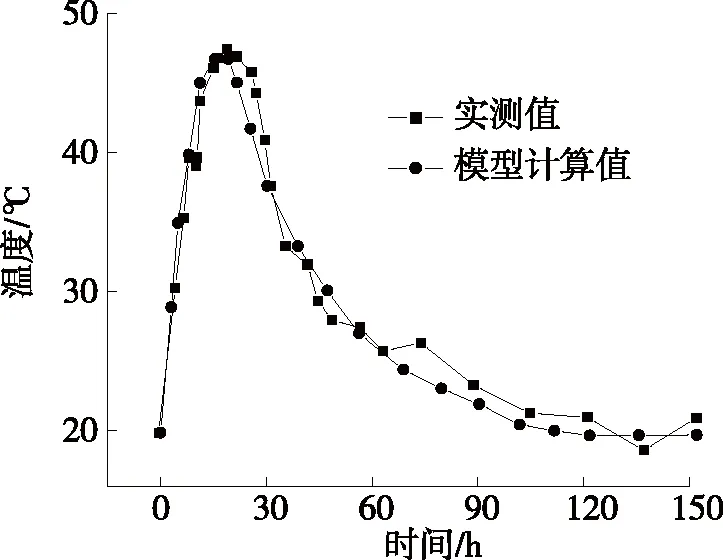

由圖7可知:在砼澆筑初期,溫度上升較快,在20 h附近達到最高溫度47.5 ℃,隨后經歷一個緩慢的降溫過程。由于測點埋置在頂板處,距離外界環境較近,同時頂板厚度較小,熱量更易散發出去。砼澆筑100 h后,頂板溫度逐漸降至外界大氣溫度20 ℃附近。

圖7 頂板處1-1測點的溫度變化

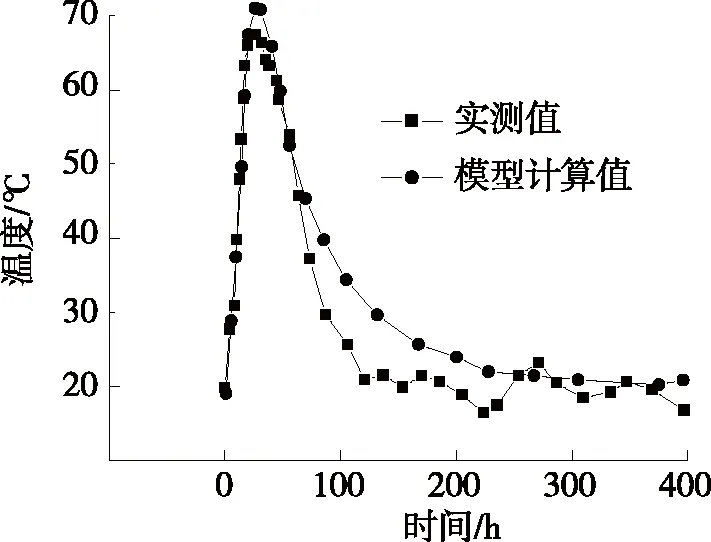

由圖8可知:經歷22 h后,測點達到最高溫度67.4 ℃;時長達到210 h時,出現較明顯的二次升溫現象,這主要是因為在第2層砼澆筑時,傳遞出的一部分熱量被上一層所吸收,導致溫度升高;最后砼測點溫度與大氣溫度保持同步。

圖8 橫隔板處1-3測點的溫度變化

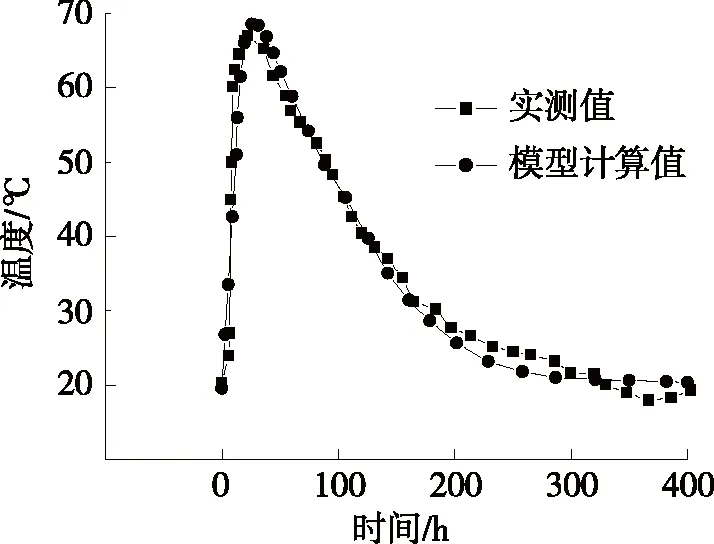

由圖9可知:在23 h附近達到最高溫度69.7 ℃,隨后逐步降溫,直至與大氣溫度相符。模板材質對達到最高溫度的時間節點有一定影響,鋼模保溫效果比木模差。該項目采用鋼模,砼水化熱達到溫度最高的時間節點并沒有延緩。

圖9 底板1-5測點的溫度變化

隨著水化熱的釋放,砼結構會出現幾個階段的溫度變化過程:砼澆筑初期,水化熱作用急劇,砼結構溫度在短時間上升很快,產生的熱量遠大于散發的熱量,這個過程直至砼溫度達到最大值。砼最高溫度持續時間受砼自身及外界環境因素的影響,該項目的持續時間為10 h左右,持續水化產熱與散熱基本相當。隨著水化時間的增大,水化產熱量逐漸變小,越來越小于散熱量,溫度緩慢降低,直至砼溫度趨于穩定,穩定溫度與大氣溫度平衡。

砼水化熱初期,箱梁內外表面溫差大,存在溫度梯度,橫隔板與頂底板、腹板交匯處溫度梯度更大,最高溫度為75.1 ℃,最大溫差超過25 ℃,必須采取有效養護措施,同時控制拆模時間。尤其是冬季低溫下拆模,可能導致砼表面出現裂縫,同時箱梁結構溫度峰值出現在18~35 h,出現時間較早,此時砼彈性模量和強度均較小,在防止砼過早受力的同時,還要做好養護保溫措施,防止天氣突變帶來的惡劣影響。

5 結語

(1) 0#塊砼溫度最大值出現時間(澆筑后)、整體溫度趨于穩定的時間、1 000 h后砼最大拉應力受進水管溫度影響較小。隨著導溫系數的增大,溫度峰值增大,但與實際溫度峰值對比,導溫系數為1 m2/s時對應的溫度峰值有限元計算值與實測值更接近,計算時導溫系數取1 m2/s。

(2) 不同進水管溫度下最高溫度及最大溫差受進水管溫度影響較大,隨著進水管溫度增大,砼最高溫度增大,進水管溫度達到20 ℃后最高溫度增加值最大;最大溫差與進水管溫度并非成正相關關系,進水管溫度為15 ℃時,最大溫差為22.7 ℃,其他溫度下最大溫差均大于25 ℃,大于規范要求(砼最大內表溫差≤25 ℃)。進水管溫度越低或越高不可取,會導致砼內外溫差過大。該項目取15 ℃為進水管溫度。

(3) 從砼內部最高溫度、內部最低溫度、內部最大溫差、斷面降溫速率來看,實測數據與調整水化熱參數下數據的誤差在允許范圍內,擬合結果較好。