航空輪胎胎面膠中防老劑D替代材料的研究

寧永剛,王 鵬,蘇長艷

(三橡股份有限公司,遼寧 沈陽 110144)

隨著全球經濟一體化的快速發展,綠色化工已成為當今化工行業發展的主流方向,同時也是我國橡膠助劑行業的發展趨勢。橡膠助劑工業屬于精細化工領域,主要原材料為苯胺及其衍生物、嗎啉、二硫化碳、苯、丙酮、酚、醛和氯氣等,這些原材料均直接或間接地產生有毒物質,危害人類的健康且污染環境[1]。1992年,聯合國在巴西召開的環境與發展大會提出了全球環境與經濟協調發展的新戰略。我國政府于1994年提出的《中國21世紀議程》將清潔生產列為重點項目。2003年1月1日實施的《中華人民共和國清潔生產促進法》明確指出了清潔生產的范疇[2]。

在橡膠制品中,防老劑一直被廣泛使用以延長產品的壽命。防護效果優異的防老劑D由于其成分為N-苯基-β萘胺,已被國際公認為有毒致癌物,并被列入生態環境部高環境風險目錄名單[3-4]。目前發達國家早已經淘汰防老劑D,而我國部分高端橡膠制品如航空輪胎仍繼續采用防老劑D,但受市場供需關系影響,防老劑D的生產廠家逐年減少,下游生產企業采購渠道嚴重受限,防老劑D的替代品研究尤為迫切。

本工作針對航空輪胎產品使用材料的特殊性,開展航空輪胎胎面膠中防老劑D替代材料的研究工作,以期獲得耐老化性能優異的航空輪胎胎面膠配方。

1 實驗

1.1 主要原材料

天然橡膠(NR),RSS1,印度尼西亞進口產品;防老劑D、防老劑4020和防老劑3100,中國石化集團南京化學工業有限公司產品;防老劑AW-66,浙江黃巖浙東橡膠助劑有限公司產品;促進劑DZ,科邁化工股份有限公司產品。

1.2 配方

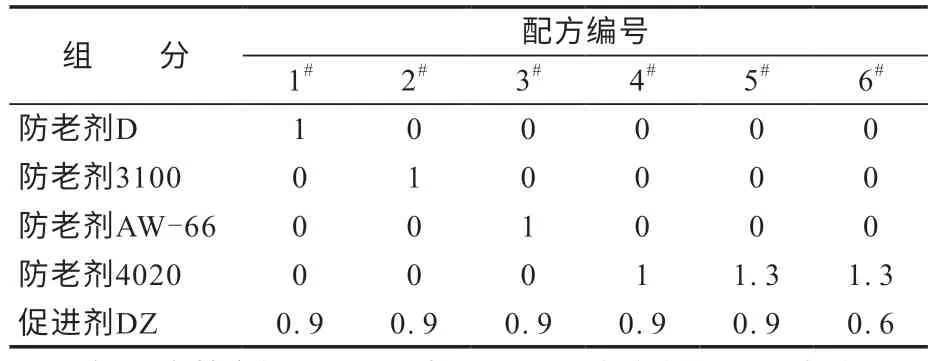

試驗配方如表1所示。

表1 試驗配方 份

1.3 主要設備和儀器

XK-160型開煉機,上海科達橡塑機械廠產品;XM-160型密煉機,軟控股份有限公司產品;QLB350×350×2型平板硫化機,上海第一橡膠機械廠有限公司產品;MV2-90E型門尼粘度儀,無錫蠡園電子化工設備有限公司產品;LX-A型橡膠硬度計,上海險峰電影機械廠有限公司產品;GTAI-7000S型電子拉力機、GT-7012-A型阿克隆磨耗機、MD-3000AS型無轉子硫化儀、RH-2000型壓縮生熱試驗機和GT-7017-EMUR型熱空氣老化試驗箱,高鐵檢測儀器(東莞)有限公司產品;QCT015Y型耐臭氧試驗箱,重慶威爾試驗設備有限公司產品。

1.4 試樣制備

1.4.1 小配合試驗

將NR置于開煉機上塑煉,生膠包輥后依次加入氧化鋅、硬脂酸和防老劑等小料,混合均勻后加入炭黑,左右割膠各3次,混煉均勻,加入松焦油,左右割膠各3次,混煉均勻后加入硫黃和促進劑,混煉均勻后將輥距調至1 mm,薄通6次,打三角包,下片。膠料停放8 h后硫化。

1.4.2 大配合試驗

大配合試驗膠料采用3段混煉工藝。3段混煉均在XM-160型密煉機中進行。一段混煉轉子轉速為40 r·min-1,混煉工藝為:NR塑煉膠、氧化鋅和硬脂酸→壓壓砣→提壓砣→炭黑→壓壓砣(40 s)→提壓砣→松焦油→壓壓砣(60 s)→提壓砣→壓壓砣→排膠(155 ℃);二段混煉轉子轉速為40 r·min-1,混煉工藝為:一段混煉膠、石蠟和防老劑(變品種)→壓壓砣→提壓砣→炭黑→壓壓砣(40 s)→提壓砣→松焦油→壓壓砣(60 s)→提壓砣→壓壓砣→排膠(155 ℃);三段混煉轉子轉速為20 r·min-1,混煉工藝為:二段混煉膠→硫黃、促進劑、防焦劑→壓壓砣(40 s)→提壓砣→壓壓砣(50 s)→提壓砣→排膠(105 ℃)。膠料停放8 h后硫化。

1.5 性能測試

邵爾A型硬度按照GB/T 531.1—2008進行測試;拉伸性能按照GB/T 528—2009進行測試;撕裂強度按照GB/T 529—2008進行測試;阿克隆磨耗量按照GB/T 1689—2014進行測試;壓縮生熱性能按照GB/T 1687.3—2016進行測試;耐臭氧老化性能按照GB/T 7762—2014進行測試,溫度為40℃,時間為72 h,臭氧體積分數為50×10-8,濕度為65%,試樣伸長率為20%;耐熱空氣老化性能按照GB/T 3512—2014進行測試;膠料其余性能均按照相應國家標準進行測試。

2 結果與討論

2.1 理化分析

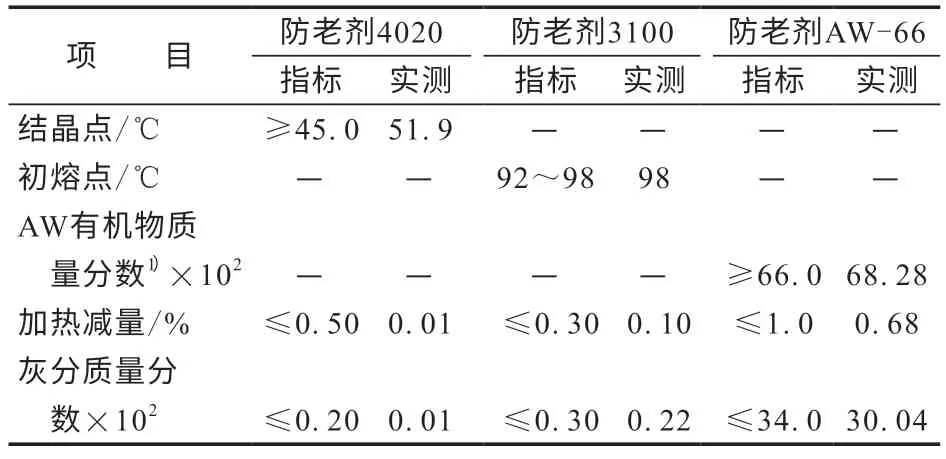

防老劑4020理化性能按照GB/T 21841—2019進行檢測,防老劑3100理化性能按照HG/T 4233—2011進行檢測,防老劑AW-66理化性能按照Q/HZD8—2012進行檢測。3種防老劑的理化分析結果如表2所示。

表2 3種防老劑的理化分析結果

從表2可以看出,防老劑4020、防老劑3100和防老劑AW-66的理化性能均滿足各自的標準要求,可以用于配方試驗。

2.2 小配合試驗

2.2.1 硫化特性

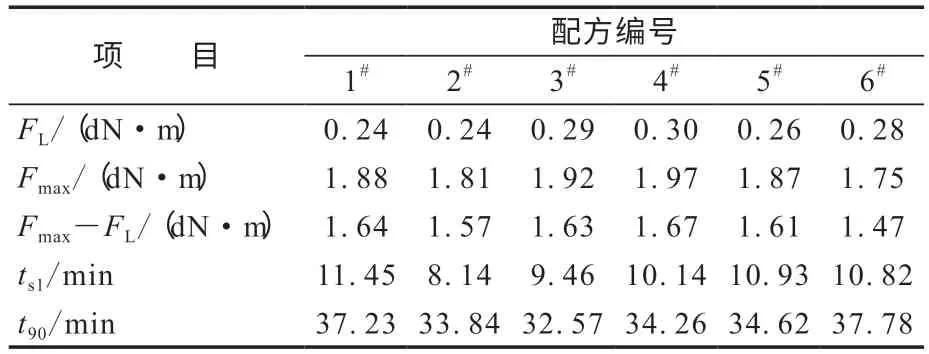

小配合試驗膠料的硫化特性如表3所示。

表3 小配合試驗膠料的硫化特性(143 °C)

從表3可以看出:與1#配方膠料相比,2#—6#配方膠料的FL,Fmax和Fmax-FL都相近,表明膠料的初始粘度基本一致,交聯密度相近,工藝性能相差不大;ts1都略有縮短,但均在安全加工時間范圍內,對于膠料工藝性能并無大的影響;2#—5#配方膠料的t90都有不同程度的縮短,而減小促進劑用量的6#配方膠料與1#配方膠料的t90基本一致,由此可見,添加防老劑3100,AW-66和4020均能縮短膠料的硫化時間,需要進行促進劑用量的調整。

2.2.2 物理性能

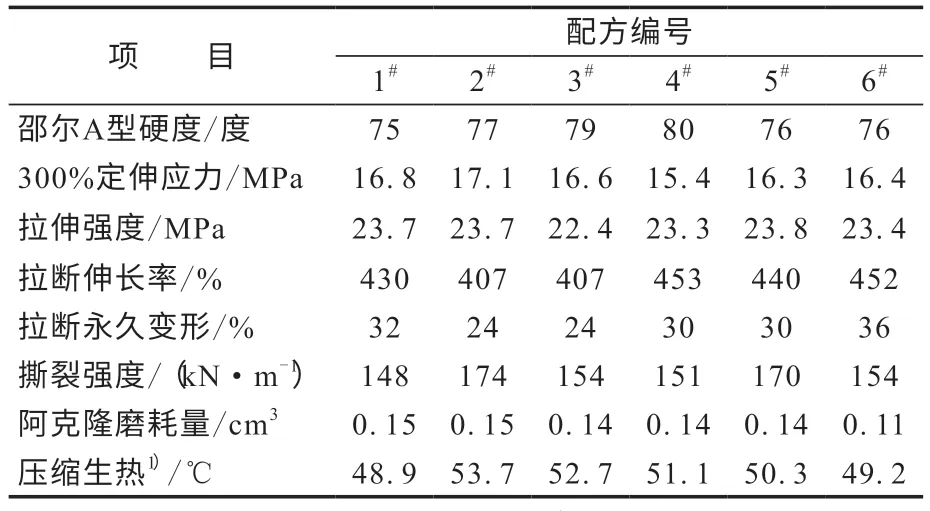

小配合試驗膠料的物理性能如表4所示。

表4 小配合試驗膠料的物理性能

從表4可以看出:與1#配方膠料相比,2#配方膠料的撕裂強度增大,表明其抵抗破壞能力增強,硬度、300%定伸應力和拉伸強度相當,但生熱較大;3#配方膠料的硬度和撕裂強度增大,抵抗破壞的能力增強,300%定伸應力、拉伸強度、拉斷伸長率和拉斷永久變形減小,膠料的物理性能略有下降;4#配方膠料的撕裂強度增大,但硬度較大,拉伸強度、拉斷伸長率和拉斷永久變形相當,300%定伸應力略減小;5#和6#配方膠料的撕裂強度增大,硬度、300%定伸應力、拉伸強度、拉斷伸長率和拉斷永久變形相當,膠料的物理性能基本一致。1#—5#配方膠料的耐磨性能無明顯差異,6#配方膠料的耐磨性能略好。

通過上述分析可知,采用防老劑4020的4#,5#和6#配方膠料物理性能良好,2#配方膠料壓縮生熱較大,表明防老劑3100具有較大的生熱。

2.2.3 耐老化性能

熱空氣老化可導致橡膠分子鏈斷裂、交聯以及使大分子鏈的化學結構或側鏈發生變化等,對輪胎胎面膠的影響較大。臭氧老化對橡膠的影響也不容忽視,主要表現為橡膠發生臭氧龜裂,胎面膠產生龜裂后將嚴重影響胎面的耐磨性能。另外航空輪胎是在自然環境下使用,受到各種環境因素的影響后易發生老化現象,因此胎面膠的耐天候老化性能尤為重要。

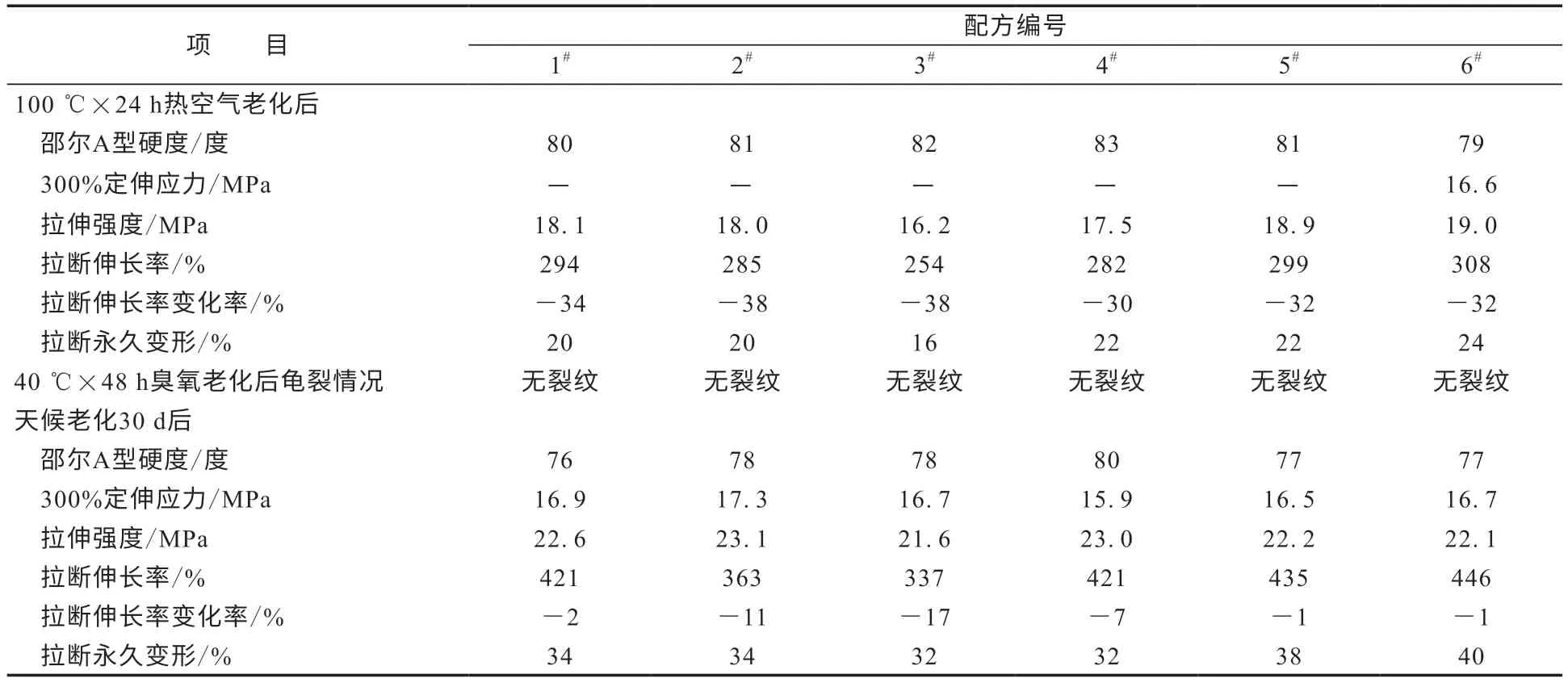

小配合試驗膠料的耐老化性能如表5所示。

從表5可以看出:熱空氣老化后,與1#配方膠料相比,2#配方膠料的硬度、拉伸強度、拉斷伸長率變化率和拉斷永久變形相當;3#和4#配方膠料硬度增大,拉伸強度、拉斷伸長率、拉斷伸長率變化率和拉斷永久變形減小,綜合物理性能下降,但3#配方膠料老化后性能下降更顯著,表明防老劑AW-66的防護效果略差;5#和6#配方膠料的硬度相當,拉伸強度、拉斷伸長率和拉斷永久變形都增大,綜合物理性能稍有提高。

表5 小配合試驗膠料的耐老化性能

臭氧老化試驗后發現,在相同時間內所有膠料均沒有出現裂紋。

從表4和5還可以看出,30 d天候老化試驗后,1#—6#配方膠料拉伸強度和拉斷伸長率均有不同程度的減小,硬度略有增大。

綜合考慮各配方膠料的硫化特性、物理性能、生熱和耐老化性能,采用1.3份防老劑4020和0.6份促進劑DZ的6#配方膠料的綜合性能較好。

2.3 大配合試驗

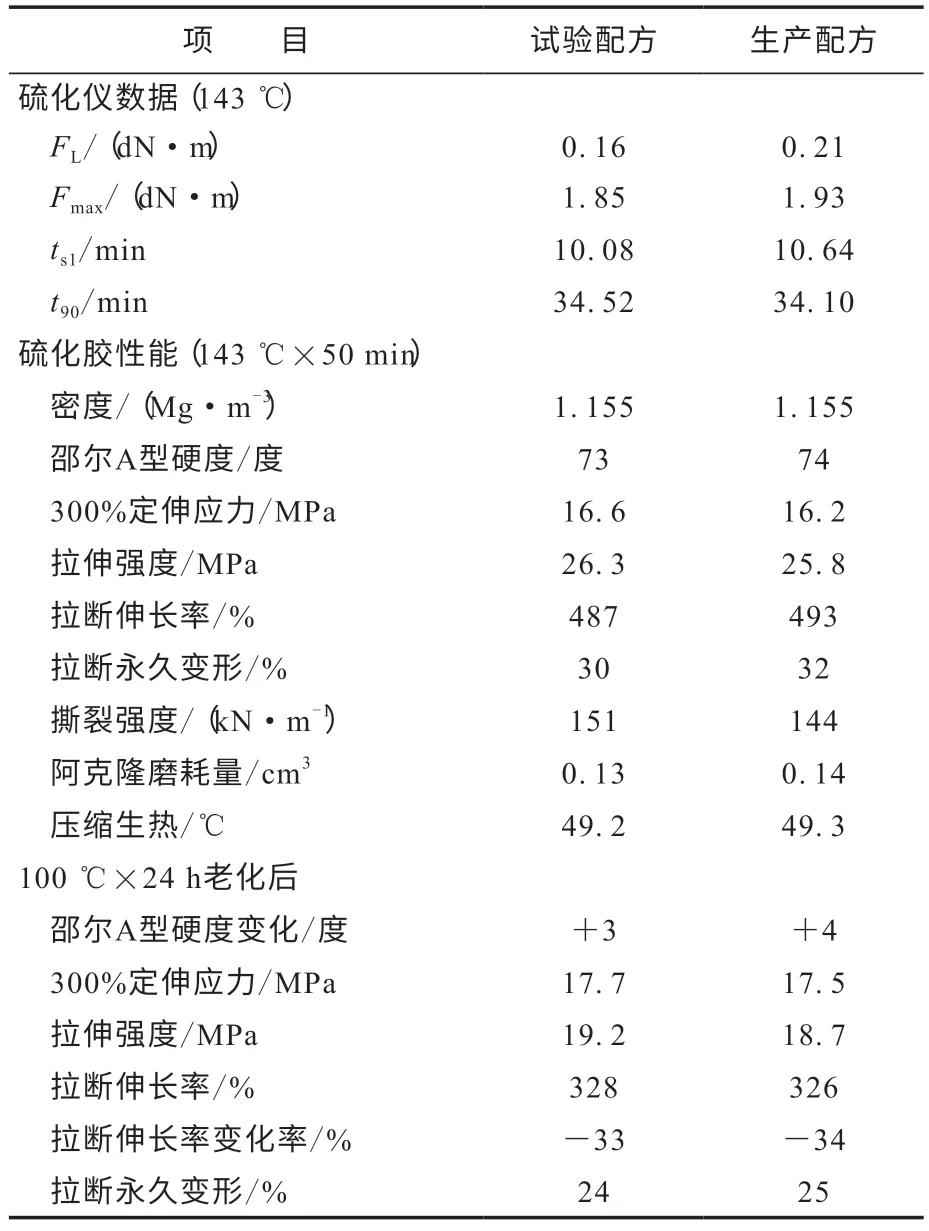

選擇6#配方進行大配合試驗,并與1#生產配方進行對比,試驗結果如表6所示。

表6 大配合試驗結果

從表6可以看出,試驗配方膠料的ts1和t90與生產配方膠料基本一致且與小配合試驗結果相差不大。試驗配方和生產配方膠料的拉伸強度和拉斷伸長率均比小配合試驗結果高,這與大配合采用密煉機混煉有關,因為膠料在密煉機中受到的剪切力更均勻,分子鏈破壞程度小,因此拉伸強度高。老化前后試驗配方膠料拉伸強度等性能的降低值與生產配方膠料基本相同,硬度、300%定伸應力和拉斷伸長率的變化值小于生產配方膠料,表明試驗配方膠料的耐熱氧老化性能優于生產配方膠料。

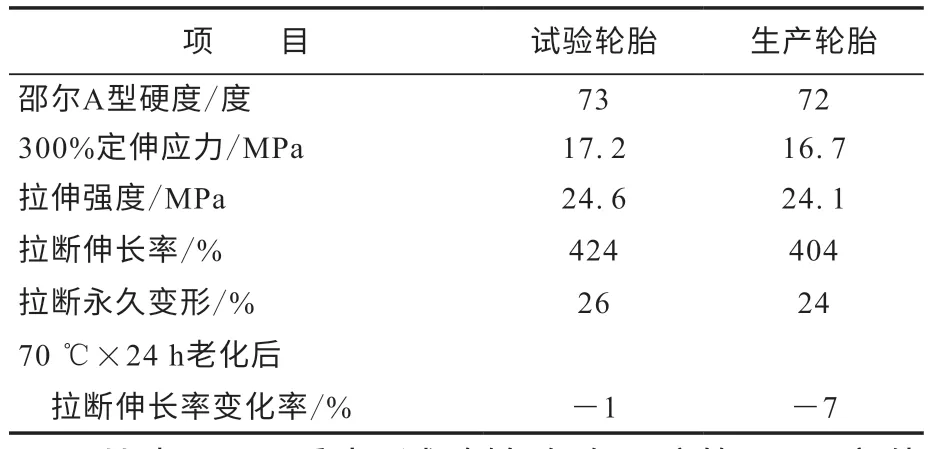

2.4 成品性能

采用試驗配方與生產配方膠料試制2條相同規格的航空輪胎,成型工藝和硫化工藝均采用正常生產工藝,對成品輪胎胎面膠的物理性能進行測試,結果見表7。

表7 成品輪胎胎面膠的物理性能

從表7可以看出,試驗輪胎胎面膠的300%定伸應力和拉伸強度略高,硬度略大,試驗輪胎老化后的拉斷伸長率變化率較小,綜合物理性能優異。

3 結論

(1)在防老劑3100,4020和AW-66三種防老劑中,胺類防老劑4020性能優異,是航空輪胎胎面膠中防老劑D較理想的替代品。

(2)防老劑4020替代防老劑D后,膠料硫化時間縮短,硫化速度加快,為在保證工藝性能的基礎上達到相同的防護效果,需要對防老劑4020和促進劑DZ用量同時進行調整。

(3)當采用1.3份防老劑4020增量替代1份防老劑D,同時促進劑DZ用量由0.9份調整至0.6份時,膠料的硫化特性、物理性能和耐老化性能優異,成品航空輪胎胎面膠的物理性能良好。