Φ1.3 mm高強度胎圈鋼絲在半鋼子午線輪胎中的應用

譚 苗,任喬偉,楊 姣,黨 飛

(陜西延長石油集團橡膠有限公司,陜西 咸陽 712000)

隨著我國汽車工業的飛速發展,輪胎行業有長足的進步。各種新材料的開發給輪胎設計研發提供了多種選擇[1-2]。

胎圈是輪胎直接與輪輞接觸的部位,對輪胎的安全性起至關重要的作用[3-6],通過更換較大直徑高強度胎圈鋼絲,可以在不影響輪胎安全性的同時提高生產效率、降低成本。本工作研究以Φ1.3 mm高強度胎圈鋼絲替代Φ1.2 mm高強度胎圈鋼絲應用于半鋼子午線輪胎的效果。

1 實驗

1.1 主要原材料

Φ1.3 mm和Φ1.2 mm高強度胎圈鋼絲,江蘇興達鋼簾線股份有限公司產品。

1.2 主要設備

鋼絲圈纏繞機,無錫益聯機械有限公司產品;鋼絲圈測量儀,上海迅克自動化科技有限公司產品;HW-WSJT型臥式三角膠貼合機,上海合威橡膠機械工程有限公司產品;VMI245-SL型一次法成型機,荷蘭VMI公司產品;LLY-B1220/1715×2型硫化機,浙江榮升機械有限公司產品;GXYLSN-1112型高速/耐久性試驗機,青島高測科技股份有限公司產品;LQD-3/4脫圈試驗機,天津久榮車輪技術有限公司產品。

1.3 性能測試

破斷力和破斷伸長率按照GB/T 228.1—2010《金屬材料拉伸試驗 第一部分 室溫試驗方法進行測試》進行測定。粘合強度按照GB/T 3513—2018《硫化橡膠與單根鋼絲粘合力的測定 抽出法》進行測定。單絲扭轉次數按照GB/T 239.1—2012《金屬材料線材 第一部分 單向扭轉試驗方法》進行測定。鍍層質量按照企業標準JS/BZ-A-(FF)-015進行測定。

2 結果與討論

2.1 鋼絲性能

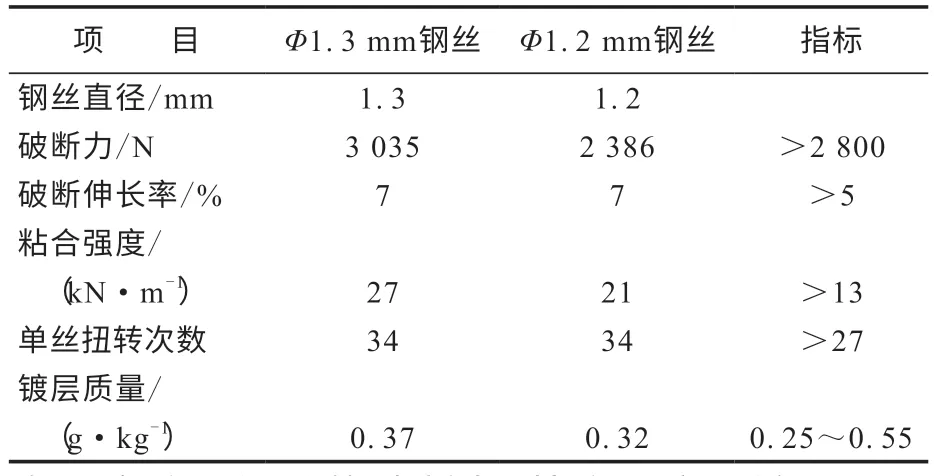

表1示出了Φ1.3 mm和Φ1.2 mm高強度胎圈鋼絲基本性能對比。

從表1可以看出,Φ1.3 mm和Φ1.2 mm高強度胎圈鋼絲的各項性能滿足指標要求,且Φ1.3 mm高強度胎圈鋼絲的破斷力、粘合強度和鍍層質量大于Φ1.2 mm高強度胎圈鋼絲。

表1 胎圈鋼絲基本性能對比

2.2 工藝性能

Φ1.3 mm高強度胎圈鋼絲生產過程中鋼絲加熱溫度為60 ℃,覆膠和纏繞過程良好,覆膠后鋼絲直徑為1.61 mm,鋼絲圈內周長為1 286.1 mm,均滿足標準要求。此外,生產過程未發生異常情況,鋼絲圈無表面異物、鋼絲裸露、接頭翹開問題。三角膠貼合緊致,無貼合偏心、接頭開、卷邊等不良現象。

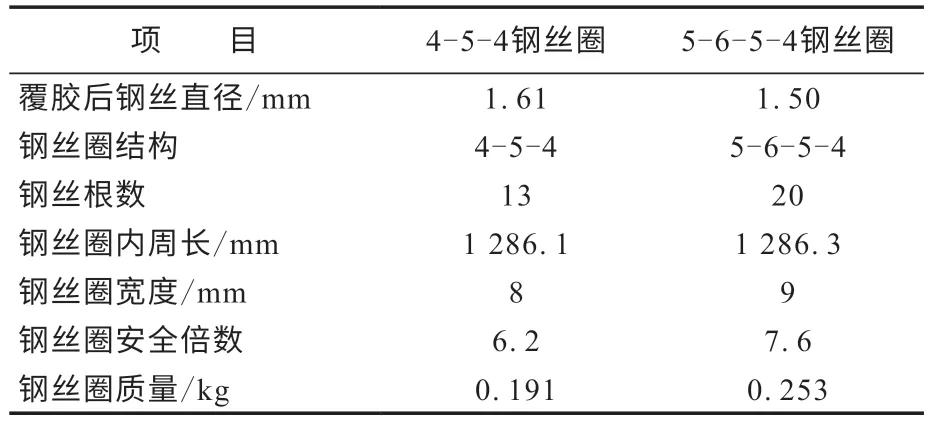

表2示出了采用Φ1.3 mm高強度胎圈鋼絲生產的4-5-4鋼絲圈和采用Φ1.2 mm高強度胎圈鋼絲生產的5-6-5-4鋼絲圈參數對比。圖1示出了Φ1.3 mm高強度胎圈鋼絲生產的4-5-4鋼絲圈外觀。

圖1 Φ1.3 mm高強度胎圈鋼絲生產的4-5-4鋼絲圈

由表2可知:采用Φ1.3 mm高強度胎圈鋼絲生產的4-5-4鋼絲圈安全倍數為6.2,符合公司鋼絲圈安全倍數大于6的設計要求;鋼絲圈質量為0.191 kg,比采用Φ1.2 mm高強度胎圈鋼絲生產的鋼絲圈質量減小了0.062 kg。此外,采用Φ1.3 mm高強度胎圈鋼絲替代Φ1.2 mm高強度胎圈鋼絲,由于胎圈鋼絲數量減少了7根,纏繞效率提升約35%。

表2 兩種規格鋼絲圈參數對比

2.3 成品性能

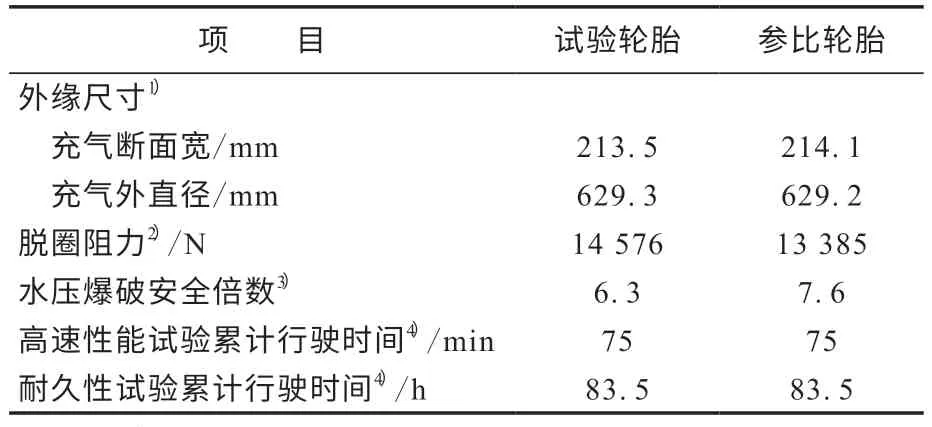

采用Φ1.3 mm高強度胎圈鋼絲生產的4-5-4鋼絲圈替代采用Φ1.2 mm高強度胎圈鋼絲生產的5-6-5-4鋼絲圈試制205/55R16 91V半鋼子午線輪胎并進行成品輪胎性能對比試驗,結果見表3。

表3 成品輪胎性能對比

從表3可以看出:試驗輪胎的充氣外直徑和斷面寬均符合國家標準要求(充氣外直徑為625~639 mm,充氣斷面寬為205~220 mm);脫圈阻力符合企業標準要求(大于11 320 N),采用Φ1.3 mm高強度胎圈鋼絲的試驗輪胎脫圈阻力為14 576 N,比采用Φ1.2 mm高強度胎圈鋼絲的參比輪胎脫圈阻力增大了9%;水壓爆破安全倍數符合設計要求;高速性能和耐久性能均滿足國家標準要求,成品輪胎性能良好。

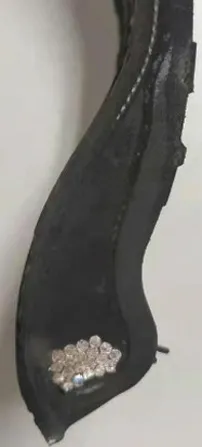

圖2和3分別示出了采用Φ1.2 mm和Φ1.3 mm高強度胎圈鋼絲生產的胎圈斷面。

由圖2和3可知,采用Φ1.2 mm和Φ1.3 mm高強度胎圈鋼絲生產的胎圈,硫化后輪胎胎圈斷面光滑、平整、緊實,無胎圈瘦小或膠邊不良現象,鋼絲圈無跑偏、變形。

圖2 Φ1.2 mm高強度胎圈鋼絲生產的5-6-5-4胎圈斷面

圖3 Φ1.3 mm高強度胎圈鋼絲生產的4-5-4胎圈斷面

圖4示出了采用Φ1.3 mm高強度胎圈鋼絲的成品輪胎的X光檢測結果。

圖4 成品輪胎X光檢測結果

由圖4可以看出,成品輪胎胎圈部位鋼絲無散絲、偏差和打褶等不良現象,符合企業內部標準要求。

3 經濟效益

與Φ1.2 mm高強度胎圈鋼絲相比,采用Φ1.3 mm高強度胎圈鋼絲,在相同纏繞速度下,每個鋼絲圈平均可少纏繞4圈,生產效率提高15%,鋼絲圈質量減小,每年可降低生產成本約35萬元。

4 結語

采用Φ1.3 mm高強度胎圈鋼絲替代Φ1.2 mm高強度胎圈鋼絲生產半鋼子午線輪胎,滿足生產工藝要求,生產效率提高,生產成本降低,安全性也符合公司標準,輪胎成品性能符合相應國家標準和設計要求,有效提升了公司的產品競爭力。