三聚硫氰酸單鈉鹽的制備及應用研究進展

楊建高

(山西科瀛科技有限公司,山西 晉中 030600)

要獲得高性能的骨架材料增強橡膠制品,除了要選擇合適的骨架材料外,還要采用適當的粘合技術,才能使橡膠制品即使在苛刻使用條件下也能始終保持骨架材料與橡膠良好的粘合性能。因此,橡膠與骨架材料,特別是橡膠與金屬的粘合技術已經成為科研工作者的技術攻關重點之一。傳統的間-甲-白粘合體系配合鈷鹽的直接硫化粘合法成功地用于橡膠與鍍黃銅鋼絲簾線的粘合,不僅工藝簡便,而且粘合強度高于傳統的浸漬法。但該粘合體系中因含有間苯二酚,在高溫下會升華而產生刺激性煙霧,對操作工人的健康產生危害,而且該粘合體系耐腐蝕性、耐蒸汽和潮濕老化性能較差,對橡膠制品極為不利。因此,環保性能優異的高性能硫化粘合體系的研究與開發對于促進輪胎和橡膠制品工業的發展具有非常重要的意義。近年來,三聚硫氰酸單鈉鹽作為一種新型的三嗪硫醇類化合物,在橡膠與骨架材料的硫化粘合領域引起了諸多科研工作者的關注。

本工作主要介紹三聚硫氰酸單鈉鹽的特性、制備及其應用研究進展,以期為橡膠制品加工相關領域提供借鑒。

1 三聚硫氰酸單鈉鹽的理化特性

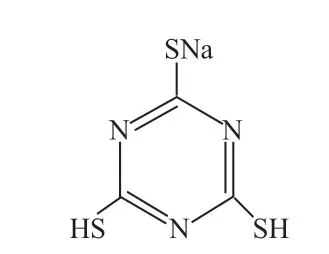

三聚硫氰酸單鈉鹽,又名三嗪硫醇單鈉鹽、1,3,5-三嗪-2,4,6(1H,3H,5H)-三硫醇單鈉鹽,英文名稱為Trithiocyanuric acid monosodium salt,分子式為C3N3S3H2Na,相對分子質量為199.3。產品微溶于水,易溶于甲醇和乙醇等溶劑。純品為黃色結晶體,工業品一般含有結晶水,為黃色粉末。

三聚硫氰酸單鈉鹽的化學結構式見圖1。

圖1 三聚硫氰酸單鈉鹽的化學結構式

2 三聚硫氰酸單鈉鹽的制備方法

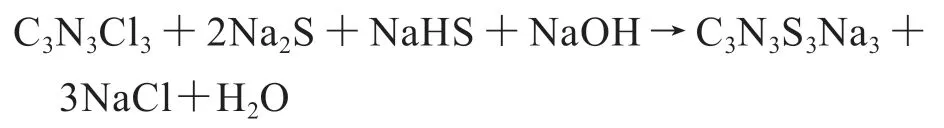

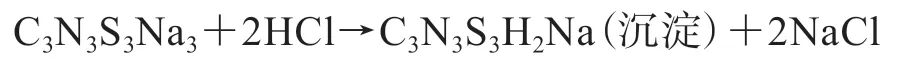

三聚硫氰酸單鈉鹽的制備一般采用兩步法。

(1)三聚硫氰酸三鈉鹽的制備:將水、硫化鈉、硫氫化鈉按一定比例投入帶有攪拌器、冷凝器、溫度計的四口反應瓶中,充分溶解,然后分批加入計量的三聚氯氰進行反應,反應完畢后加入氫氧化鈉,冷卻結晶,抽濾分離,得到三聚硫氰酸三鈉鹽白色結晶體。反應方程式如下:

(2)三聚硫氰酸單鈉鹽的制備:將按上述方法制備的三聚硫氰酸三鈉鹽加入去離子水中,使其充分溶解,緩慢滴加稀鹽酸,至溶液pH值為3~6,停止滴加,繼續反應一定時間,冷卻至室溫,抽濾、烘干、粉碎后得到黃色粉末狀產品。反應方程式如下:

3 三聚硫氰酸單鈉鹽的應用

三聚硫氰酸單鈉鹽具有穩定的碳氮六元雜環骨架結構和3個活潑的巰基官能團。這些活潑的巰基官能團既能與橡膠分子中的雙鍵形成交聯共價鍵,也能與金屬或金屬表面的氧化物發生反應形成離子鍵,從而在橡膠與金屬界面層之間起到“架橋”作用,實現橡膠與金屬的硫化粘合[1-4]。目前三聚硫氰酸單鈉鹽已成功應用于橡膠制品、電子、通訊、防腐、醫療器械以及新材料領域[5]。

3.1 天然橡膠(NR)與鍍鎳金屬的硫化粘合

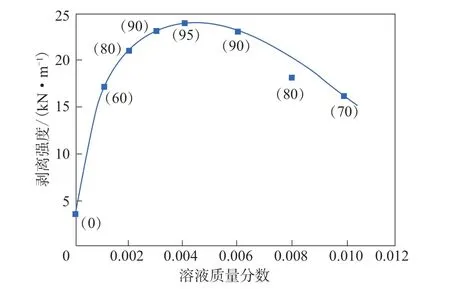

在硫黃/次磺酰亞胺硫化體系中,NR與鍍鎳金屬簾線本身不會產生粘合。日本精工株式會社的蜂須賀俊次等[6]采用三聚硫氰酸單鈉鹽溶液對鍍鎳金屬簾線進行處理,即在80 ℃下將鍍鎳金屬簾線在質量分數為0.004的三聚硫氰酸單鈉鹽溶液中浸泡15 min,再與NR進行硫化粘合,硫化條件為在150 ℃下熱壓30 min。三聚硫氰酸單鈉鹽溶液質量分數對NR膠料與鍍鎳金屬簾線的剝離強度和簾線覆膠率的影響如圖2所示,其中括號內數值為簾線覆膠率(%),試驗配方為NR 100,高耐磨炭黑 50,氧化鋅 5,硬脂酸 1,促進劑CBS 1,硫黃 3,CoNa 2。

圖2 三聚硫氰酸單鈉鹽溶液質量分數對NR膠料與鍍鎳金屬簾線的剝離強度和簾線覆膠率的影響

從圖2可以看出,采用三聚硫氰酸單鈉鹽溶液對鍍鎳金屬簾線進行處理后,NR膠料與簾線的剝離強度以及簾線覆膠率均較高。該方法為輪胎用間-甲-白粘合體系的綠色替代開辟了一條新途徑。

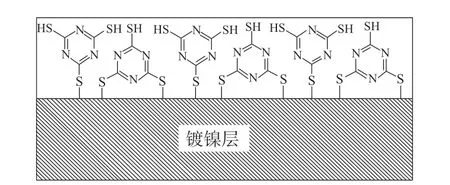

研究表明,三聚硫氰酸單鈉鹽溶液的質量分數、金屬簾線的處理時間和溫度,以及促進劑的種類和數量、硫黃和鈷鹽用量等因素都會對橡膠與簾線的剝離強度和簾線覆膠率產生顯著的影響。三聚硫氰酸單鈉鹽在鍍鎳金屬簾線表面形成的分子結構模型如圖3所示,正是這種結構中鍍鎳金屬表面殘留的一個或兩個—SH官能團構成了NR與鍍鎳金屬硫化粘合的必要條件。

圖3 鍍鎳金屬簾線表面的三聚硫氰酸單鈉鹽分子結構模型

3.2 丁腈橡膠(NBR)與鎳磷合金的硫化粘合

Mori Kunio等[7]對鎳磷合金與NBR直接硫化粘合的影響因素進行了研究。典型的硫化體系包括高硫硫化體系、低硫硫化體系以及無硫硫化體系。結果表明:采用高硫硫化體系時,粘合主要取決于鎳磷合金在空氣中的暴露時間,即鎳磷合金表面氧化層形成的數量,暴露時間超過48 h時鎳磷合金才會與NBR粘合;采用過氧化物硫化體系時,無論鎳磷合金表面形成多少氧化層,鎳磷合金都不會與NBR粘合;如果將三嗪硫醇類化合物加入到NBR混煉膠中,可以明顯延長鎳磷合金的暴露時間,暴露時間超過48 h后鎳磷合金與不同硫化體系NBR膠料均可粘合。當NBR混煉膠中含有三聚硫氰酸單鈉鹽時,過氧化物硫化體系NBR膠料也會與鎳磷合金良好地粘合。

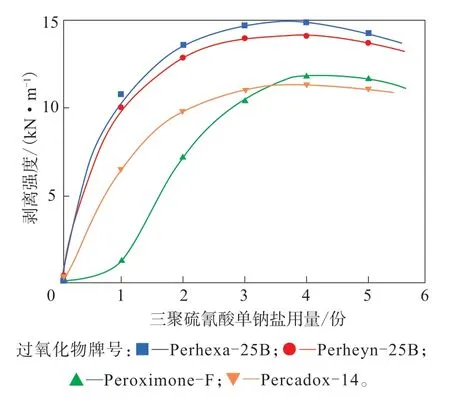

三聚硫氰酸單鈉鹽用量對過氧化物硫化體系NBR膠料與鎳磷合金的剝離強度的影響如圖4所示,其中,試驗配方為NBR 100,易壓出爐黑40,硬脂酸 1,三聚硫氰酸單鈉鹽 變量,過氧化物(變品種)3,防老劑IPPD 2;硫化條件為160℃/8 MPa×30 min。

圖4 三聚硫氰酸單鈉鹽用量對過氧化物硫化體系NBR膠料與鎳磷合金的剝離強度的影響

從圖4可以看出,采用過氧化物硫化體系時,NBR膠料與鎳磷合金的剝離強度隨著三聚硫氰酸單鈉鹽用量的增大而提高,達到一個最大值后再緩慢降低。

研究表明,NBR膠料與鎳磷合金的剝離強度受三嗪硫醇類化合物的化學結構(例如—SH和—SNa官能團)及鎳磷合金在空氣中的暴露時間所影響,剝離強度隨合金表面氧化鎳的形成而降低,當去除鎳磷合金表面的氧化鎳層后剝離強度增大。加入三聚硫氰酸單鈉鹽的NBR膠料與鎳磷合金的剝離強度主要取決于硫化過程中粘合界面層的界面鍵和增強層的形成,界面層的厚度應大于0.3 μm。金屬鐵、不銹鋼、銅和鋁與NBR的硫化粘合試驗結果也具有類似的規律。

Hirahara Hidetoshi等[8]對鍍鎳磷鐵與NBR、氫化丁腈橡膠(HNBR)及三元乙丙橡膠(EPDM)的直接硫化粘合進行了研究,3種膠料中分別添加了一定量的三聚硫氰酸單鈉鹽,在不添加其他粘合劑的條件下獲得了優異的粘合性能。三聚硫氰酸單鈉鹽用量對不同膠料與鍍鎳磷鐵的剝離強度的影響如圖5所示,硫化條件為160 ℃×30 min。

從圖5可以看出:添加三聚硫氰酸單鈉鹽后,3種膠料都能與鍍鎳磷鐵硫化粘合,獲得較高的剝離強度,而且隨著三聚硫氰酸單鈉鹽用量的增大,剝離強度先提高再降低;在NBR和EPDM體系中,三聚硫氰酸單鈉鹽用量為1份時,剝離強度達到最大值,三聚硫氰酸單鈉鹽同時起到交聯和粘合作用;在HNBR體系中,三聚硫氰酸單鈉鹽用量為4份時,剝離強度達到最大值。

圖5 三聚硫氰酸單鈉鹽用量對不同膠料與鍍鎳磷鐵的剝離強度的影響

鍍鎳磷鐵與橡膠粘合件的界面結構分析結果表明,在界面層,三聚硫氰酸單鈉鹽與鎳元素生成了三聚硫氰酸單鈉鹽-鎳的衍生物,同時三聚硫氰酸單鈉鹽與橡膠發生了交聯反應,從而在橡膠與金屬界面層形成了厚度約為70 nm的補強層,最終實現了橡膠與金屬的硫化粘合。

3.3 氟橡膠(FKM)與鍍鎳金屬的硫化粘合

三聚硫氰酸單鈉鹽與四丁基溴化銨鹽(TBAB)反應可以生成1,3,5-三嗪-2,4,6-三硫醇四丁基銨鹽(TTBA)。

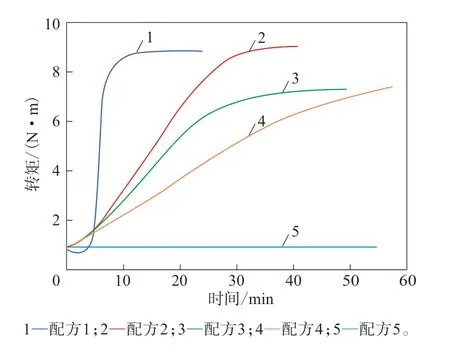

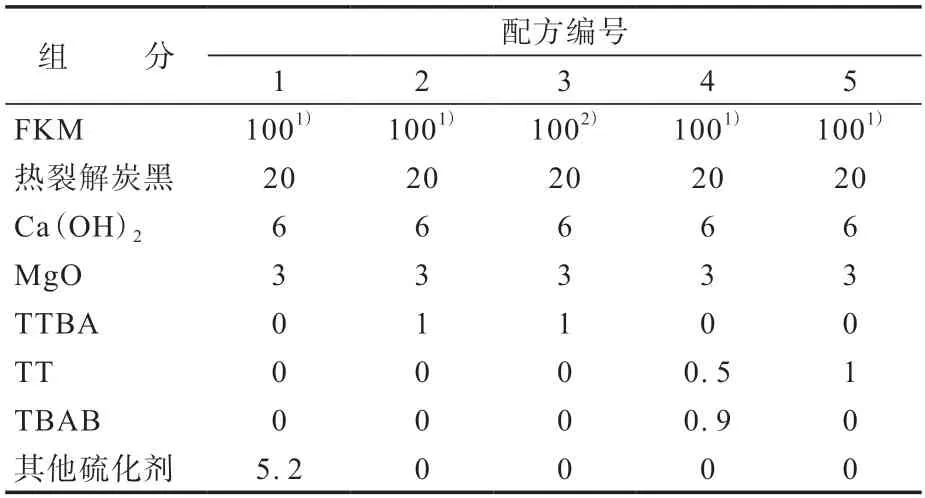

Hirahara Hidetoshi等[9]分別采用TTBA、三聚硫氰酸(TT)以及TBAB/TT并用作為FKM的硫化劑,研究其硫化行為,并與傳統硫化體系進行對比,配方見表1,試驗結果如圖6所示。

圖6 不同硫化體系FKM膠料的硫化曲線(170 °C)

表1 不同硫化體系FKM膠料配方 份

由圖6可以看出,單用TT無法硫化FKM,單用TTBA以及TBAB/TT并用都可以硫化FKM,而且TTBA顯示出更優異的硫化特性。

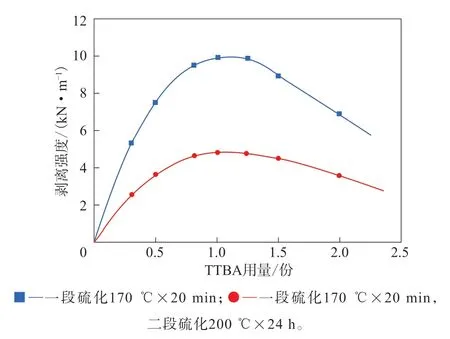

TTBA用量對FKM膠料與鍍鎳金屬硫化粘合性能的影響如圖7所示,試驗配方為Tecnoglon NM 100,熱裂解炭黑 20,Ca(OH)26,MgO 8,TTBA 變量。

圖7 TTBA用量對二段硫化前后FKM與鍍鎳金屬的剝離強度的影響

從圖7可以看出,剝離強度隨著TTBA用量的增大呈先提高再降低的趨勢,TTBA用量為1份時,剝離強度達到最大值,而且粘合件的剝離試驗結果都是橡膠本體斷裂。剝離強度隨TTBA用量增大而提高主要是由于TTBA起粘合作用的化學鍵的量增大所致,TTBA用量過大時剝離強度反而下降則是由于硫化程度增大、撕裂強度下降。經過200 ℃×24 h二段硫化后,剝離強度隨TTBA用量的變化趨勢仍然不變,但剝離強度數值降低。這主要是由于TTBA交聯時內部應力增大的緣故,但從剝離狀態來看基本上都是內聚破壞。

3.4 聚苯硫醚與鎂合金的硫化粘合

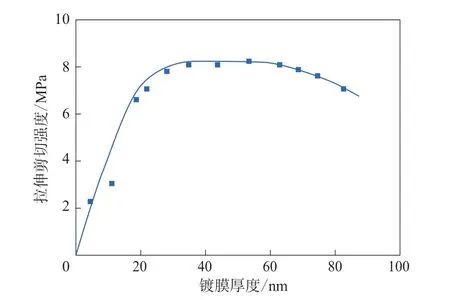

Z.X.Kang等[10]等采用電化學鍍覆法開發了一種通過三聚硫氰酸單鈉鹽改性鎂合金表面,從而實現鎂合金與聚苯硫醚的硫化粘合。其電化學鍍覆條件為:鎂合金板作為工作電極,不銹鋼板作為輔助電極,飽和甘汞電極作為參比電極,電流密度為0.5或1 A·m-2,時間為0.5~15 min,溫度為10 ℃,NaOH電解液濃度為1 mol·L-1,三聚硫氰酸單鈉鹽溶液濃度為5 mmol·L-1。經過電化學鍍覆的鎂合金板表面形成了聚合態的三聚硫氰酸單鈉鹽,然后在140 ℃條件下通過注射成膜實現了聚苯硫醚與鎂合金板的硫化粘合。鍍膜厚度對聚苯硫醚與電化學鍍覆鎂合金的拉伸剪切強度的影響如圖8所示。

圖8 鍍膜厚度對聚苯硫醚與電化學鍍覆鎂合金的拉伸剪切強度的影響

研究結果表明:聚苯硫醚與鎂合金板粘合件的拉伸剪切強度隨鎂合金表面鍍膜厚度的增大而提高;當鍍膜厚度為20~60 nm時,拉伸剪切強度基本保持不變;當鍍膜厚度超過60 nm后,拉伸剪切強度逐漸降低。這主要是由于鎂合金表面聚合態的三聚硫氰酸單鈉鹽結構中的S—S鍵具有非常高的反應活性,它可以與聚苯硫醚發生反應而產生化學鍵,從而使二者具有優異的粘合性能。

4 結語

依賴穩定的碳氮六元雜環結構以及多巰基官能團結構優勢,三嗪硫醇類化合物在橡塑材料與金屬材料的粘合領域引起了業界的廣泛關注。目前,國外以日本三協化成株式會社Mori Kunio為代表的項目團隊的研究最為活躍,公開的三嗪硫醇類化合物結構多達30余種,且部分產品在日本已經實現了工業化生產。但是國內的相關應用研究較少,雖然個別國內廠家也在少量應用三嗪硫醇類粘合體系,但三嗪硫醇類粘合劑主要依賴進口,且價格昂貴,其應用也僅限于部分特種橡膠制品、軍工制品、醫用制品以及高端電子器件材料等領域。

近年來,順應橡膠助劑市場發展,山西省化工研究所(有限公司)一直致力于三嗪硫醇類系列化學品的研究和開發,在相關產品的結構設計、合成工藝研究、產品結構表征及應用性能評價等方面積累了一定的試驗經驗和技術數據。目前已經成功開發出三聚硫氰酸單鈉鹽(301)、三聚硫氰酸三鈉鹽(303)、三嗪硫醇四丁基銨鹽(304)、6-二正丁胺基-1,3,5-三嗪-2,4-二硫醇(交聯劑DB、305)、6-苯胺基-1,3,5-三嗪-2,4-二硫醇(306)等系列化學品,在相關領域取得了一定的應用成效。國內各大高校、科研院所以及終端應用企業也應該加強交流合作,特別是在三嗪硫醇類化合物的結構設計、粘合機理以及應用性能評價方面積極開展技術對接,以期為國內相關領域的高性能復合材料的開發開辟一條新路徑。