半鋼子午線輪胎結(jié)構(gòu)設(shè)計(jì)對滾動(dòng)阻力的影響分析

孫奇濤,孫 巍,王 林,陳 敏

[倍耐力輪胎(焦作)有限公司,河南 焦作 454000]

隨著汽車工業(yè)的不斷發(fā)展,汽車廠商對輪胎品質(zhì)的要求不斷提高,輪胎性能越來越受到關(guān)注[1-2]。滾動(dòng)阻力是輪胎的重要性能指標(biāo)之一,減小輪胎滾動(dòng)阻力可以改善車輛動(dòng)力性能和燃料經(jīng)濟(jì)性,同時(shí)延長車輛的使用壽命[3-4]。

由于不同客戶對輪胎性能有著不同的要求,輪胎企業(yè)會(huì)根據(jù)客戶需求研發(fā)輪胎。本工作以215/45R17輪胎為研究對象,在不考慮胎面膠配方和花紋類型設(shè)計(jì)的前提下,探討半鋼子午線輪胎結(jié)構(gòu)設(shè)計(jì)對輪胎滾動(dòng)阻力的影響,并提出了改進(jìn)措施。

1 胎面尺寸設(shè)計(jì)

滾動(dòng)阻力主要源于輪胎和路面的變形及輪胎在路面上的附著,其大小取決于輪胎結(jié)構(gòu)和膠料性能以及道路狀況。胎面是輪胎與路面的接觸部分,合理的胎面尺寸設(shè)計(jì)對降低輪胎滾動(dòng)阻力有著很大的作用。

1.1 滾動(dòng)阻力分析

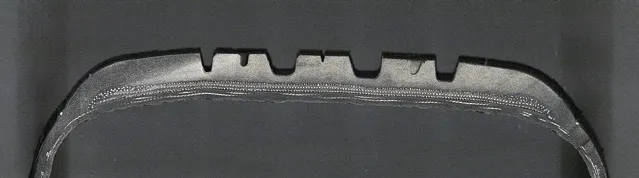

胎面尺寸設(shè)計(jì)不合理,如胎面總厚度偏大(見圖1)或肩部厚度偏大(見圖2),輪胎旋轉(zhuǎn)時(shí)需要克服的阻力增大,導(dǎo)致輪胎滾動(dòng)阻力增大。

圖1 胎面總厚度偏大

圖2 肩部厚度偏大

1.2 改進(jìn)措施

在輪胎斷面尺寸符合標(biāo)準(zhǔn)和接地壓力分布合理的情況下,胎面厚度越小,其質(zhì)量越小,輪胎滾動(dòng)阻力也越小。調(diào)整胎面厚度后,接地壓力分布變化明顯。若花紋塊厚度過小,接地壓力分布圖上會(huì)出現(xiàn)花紋處受力凹陷,俗稱“蝴蝶圖”,如圖3所示,花紋塊厚度增大后即可改善。

圖3 胎面接地壓力分布不良

本工作通過調(diào)整肩部厚度改善了215/45R17輪胎滾動(dòng)阻力,肩部厚度調(diào)整前后的輪胎接地壓力對比如圖4所示。從圖4可以看出,肩部厚度調(diào)整后,接地壓力減小,接地壓力分布明顯改善。

圖4 肩部厚度調(diào)整前后的接地壓力分布對比

試驗(yàn)表明:肩部厚度減小0.3 mm,輪胎滾動(dòng)阻力系數(shù)降低0.2 N·kN-1左右;在斷面尺寸符合標(biāo)準(zhǔn)和接地壓力分布良好的條件下,胎面質(zhì)量每降低100 g,輪胎滾動(dòng)阻力系數(shù)降低0.1~0.3 N·kN-1。

部分高寬比小于45的輪胎,調(diào)整胎面厚度后,輪胎滾動(dòng)阻力降低,但對于錐度均勻性影響較大,易出現(xiàn)錐度均勻性不良的問題。針對這種情況,需要根據(jù)錐度效應(yīng)的正負(fù)情況來調(diào)整胎面左右兩側(cè)的面積比值。

2 冠帶條纏繞形式及材料選取

2.1 滾動(dòng)阻力分析

在輪胎滾動(dòng)過程中,由于變形,其應(yīng)力和應(yīng)變存在相位差(滯后損失),輪胎每旋轉(zhuǎn)一周均會(huì)產(chǎn)生滯后損失,該損失是滾動(dòng)阻力的主要組成。在不考慮胎面膠彈性的情況下,為了降低輪胎的滯后損失,可以選取合理的冠帶條纏繞形式(見圖5)及材料,從而降低輪胎滾動(dòng)阻力。

圖5 冠帶條纏繞形式

2.2 改進(jìn)措施

在滿足高速試驗(yàn)和耐久性試驗(yàn)標(biāo)準(zhǔn)的情況下,冠帶層材料由強(qiáng)換弱(如錦綸換為混紡),冠帶條纏繞形式由雙層變?yōu)閱螌樱垂趲l全部雙層纏繞改為冠帶條全部單層纏繞或肩部單條冠帶雙層纏繞、中間全部單層纏繞的結(jié)構(gòu),可有效降低輪胎滾動(dòng)阻力。試驗(yàn)表明,經(jīng)過上述調(diào)整,滾動(dòng)阻力系數(shù)可降低0.1~0.3 N·kN-1。冠帶條雙層纏繞改為單層纏繞也有利于改善輪胎高速性能,但也要考慮強(qiáng)度試驗(yàn)問題,尤其是高寬比小于45的輪胎的強(qiáng)度試驗(yàn)。

3 帶束層角度及帶束層材料選取

3.1 滾動(dòng)阻力分析

由于輪胎變形中存在滯后損失,調(diào)整帶束層角度及材料可以改變帶束層彎曲剛度,對輪胎接地摩擦性能影響較大,合理選取帶束層角度及帶束層材料可以減小輪胎滾動(dòng)阻力。

3.2 改進(jìn)措施

在滿足高速和強(qiáng)度試驗(yàn)國家標(biāo)準(zhǔn)或企業(yè)標(biāo)準(zhǔn)的前提下,采取帶束層角度由小變大(如27°改為30°)、帶束層材料強(qiáng)度由強(qiáng)換弱等方法,均可有效降低輪胎滾動(dòng)阻力。試驗(yàn)表明,在帶束層角度和帶束層材料調(diào)整后,滾動(dòng)阻力系數(shù)可降低0.2~0.5 N·kN-1。

需要注意,高寬比越大的輪胎,調(diào)整帶束層角度時(shí)越易出現(xiàn)耐久性和強(qiáng)度性能不良的問題。因此,在調(diào)整帶束層角度時(shí),部分高寬比大于60的輪胎需要綜合考慮輪胎耐久性和強(qiáng)度試驗(yàn)結(jié)果。

4 原材料選擇

輪胎滾動(dòng)阻力還與胎面膠配方、胎體簾布材料和簾布層數(shù)等因素有關(guān)。胎面膠使用白炭黑和高芳烴油可有效降低輪胎滾動(dòng)阻力。采用不同纖維簾線的輪胎滾動(dòng)阻力有明顯差異,如芳綸簾線輪胎的滾動(dòng)阻力小于普通聚酯簾線輪胎。通過相應(yīng)的材料及結(jié)構(gòu)調(diào)整,均可有效降低輪胎滾動(dòng)阻力。

5 結(jié)語

通過調(diào)整胎面總厚度、冠帶條纏繞形式由雙層變?yōu)閱螌印⒃龃髱鴮咏嵌取⑦x擇合適的冠帶層和帶束層材料等措施,可有效降低輪胎滾動(dòng)阻力,如215/45R17輪胎結(jié)構(gòu)設(shè)計(jì)方案調(diào)整后,其滾動(dòng)阻力系數(shù)可降低0.5 N·kN-1以上,從而提高輪胎的燃油經(jīng)濟(jì)性,延長輪胎的使用壽命。