新結構熱板立柱式硫化機的設計

蔡文杰,張文標,柯子東,陳建輝,林景來

(福建省海安橡膠集團有限公司,福建 莆田 351254)

1 傳統(tǒng)框型熱板硫化機存在的問題

傳統(tǒng)框型熱板硫化機為門型框板結構,且加力缸整體安裝在上模的模套頂部,使用中存在以下問題。

(1)硫化過程中存在加力缸突發(fā)漏油故障而造成廢胎的隱患。

(2)隨著使用時間的延長,不可避免地會出現(xiàn)漏油等情況,造成整個上模套位置油漬堆積,影響輪胎的硫化質量。

(3)維修比較困難,且存在維修人員從高處滑落的安全風險。

(4)不易更換模具規(guī)格,不適應輪胎定制化生產需求。

本工作針對存在的問題,對傳統(tǒng)框型熱板硫化機的整體機械結構進行重新設計與優(yōu)化[1-5],推出新結構熱板立柱式硫化機。

2 新型熱板硫化機的結構設計

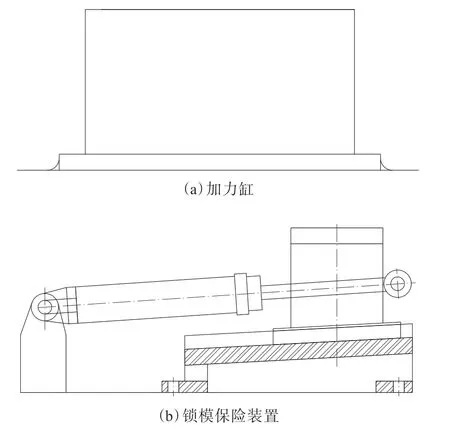

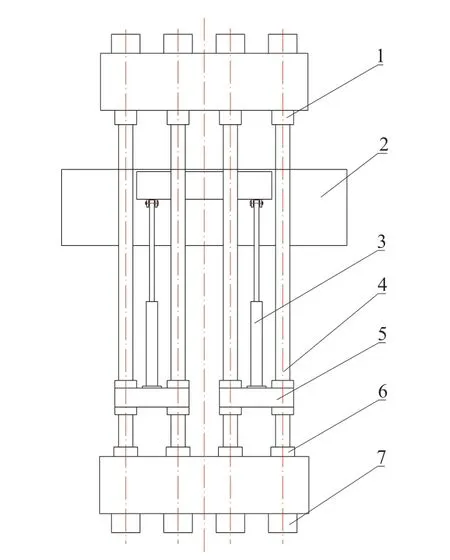

(1)6個加力缸由上模安裝式改為地面安裝式,并增加4組加力缸機械安全插銷系統(tǒng)與電氣聯(lián)鎖信號控制,如圖1所示,有效消除硫化過程中因加力缸突發(fā)漏油故障而造成廢胎的隱患,同時提高了設備的維修效率,并解決了維修安全問題。

圖1 加力缸改造示意

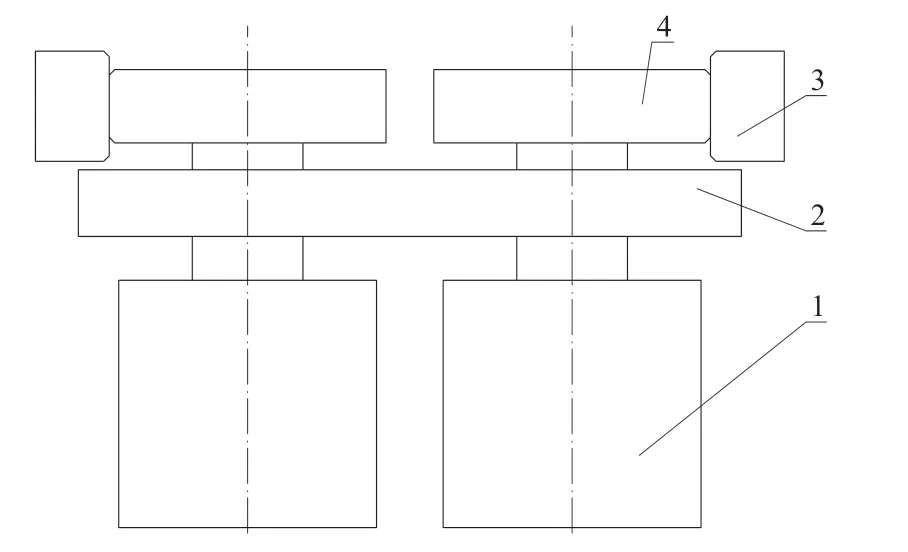

(2)下模模出控制系統(tǒng)由液壓單缸驅動改為雙排齒輪、齒條+液壓馬達方式驅動,同時對4個下模行走輪增加液壓輔助升降系統(tǒng),如圖2所示,確保下模行走的穩(wěn)定性和可靠性。

圖2 下模模出控制系統(tǒng)改造示意

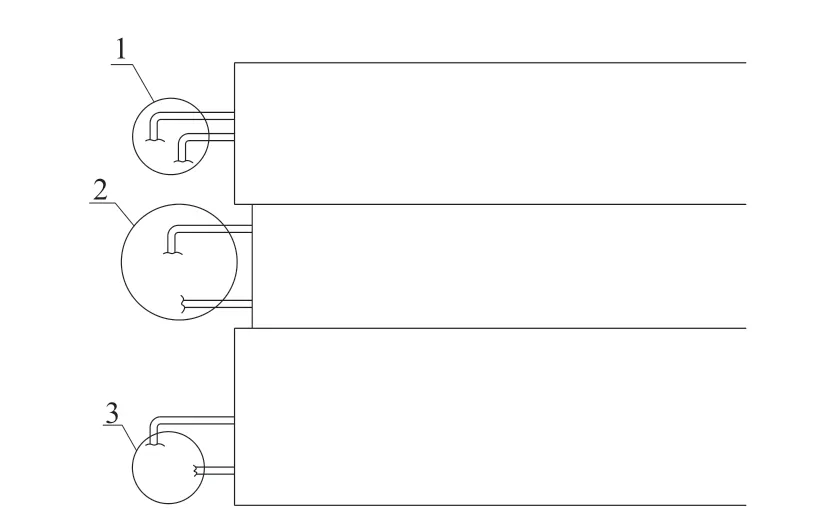

(3)對內壓(熱水管)、外壓(蒸汽管)進行自動接駁裝置改造,同時增加接駁裝置安全插銷,如圖3所示,在確保安全的前提下,提升入模、出模效率與安全性,有效消除操作人員在出入模操作過程中出現(xiàn)燙傷的安全風險。

圖3 內壓、外壓自動接駁裝置改造示意

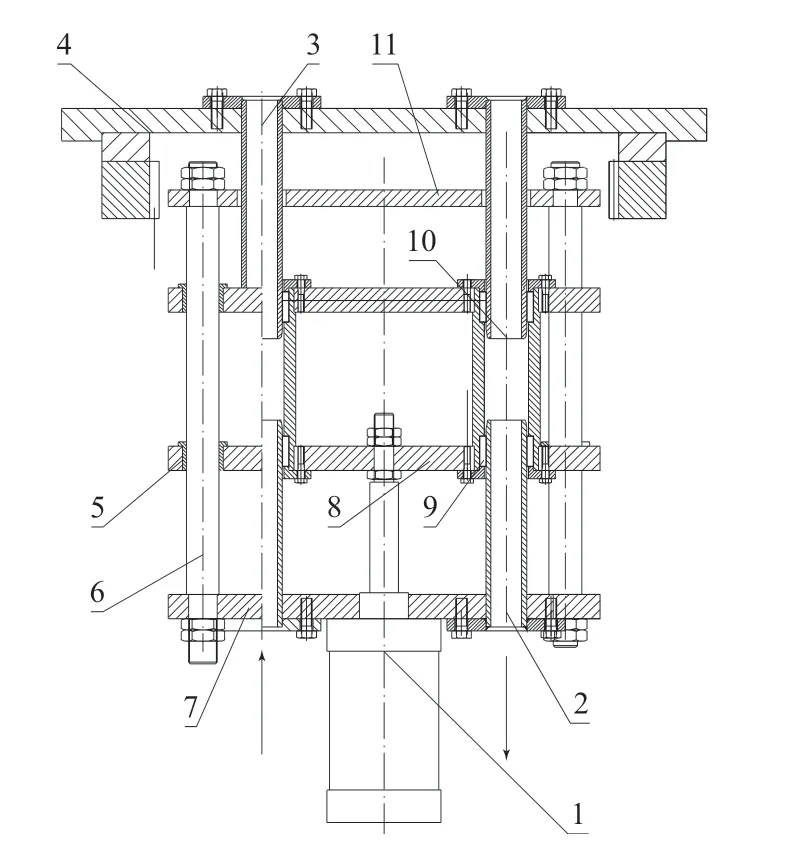

(4)將門型框板結構改為門型立柱螺栓式結構,如圖4所示。該結構有利于后期設備更換模具規(guī)格,能較靈活地滿足不同規(guī)格輪胎定制化的市場需求,有效減少企業(yè)的設備投入和資金占用。

圖4 門型立柱螺栓式結構硫化機示意

(5)外模加熱氣室由上、下分體式改為上、中、下不同的3個氣室結構,同時每個氣室分兩路進氣、兩路出氣,如圖5所示,盡可能縮短熱平衡所需時間,滿足巨型工程機械子午線輪胎因各部位膠料厚度差異較大、硫化時間和溫度不盡相同而需分區(qū)獨立控制的工藝要求。

圖5 硫化機外模加熱氣室結構改造示意

3 結論

對傳統(tǒng)框型熱板硫化機的整體機械結構進行重新設計與優(yōu)化:加力缸由上模安裝式改為地面安裝式,并增加加力缸機械安全插銷系統(tǒng)與電氣聯(lián)鎖信號控制;下模模出控制系統(tǒng)由液壓單缸驅動改為雙排齒輪、齒條+液壓馬達方式驅動,同時對4個下模行走輪增加液壓輔助升降系統(tǒng);對內壓(熱水管)、外壓(蒸汽管)自動接駁裝置進行改造,同時增加接駁裝置安全插銷;將門型框板結構改為門型立柱螺栓式結構;外模加熱氣室由上、下分體式改為上、中、下不同的3個氣室結構,同時每個氣室分兩路進氣、兩路出氣。新結構熱板立柱式硫化機有效消除了硫化過程中因加力缸突發(fā)漏油故障而造成廢胎的隱患,同時提高了設備的維修效率,并解決了維修安全問題;確保下模行走的穩(wěn)定性和可靠性;提升入模、出模效率與安全性;有利于更換模具規(guī)格,滿足輪胎定制化生產需求,有效減少設備的資金投入;滿足巨型工程機械子午線輪胎因各部位膠料厚度差異較大、硫化時間和溫度不盡相同而需分區(qū)獨立控制的工藝要求,具有良好的經濟效益、安全效益和環(huán)保效應。