浮選機刮泡器的結構優化分析

王鑫才,徐英芳,李鵬飛,么 雷,魏松陽,張玉磊

(1.北京國華科技集團有限公司,北京 101300;2.晉能控股煤業集團四通煤礦四通選煤廠,山西 臨汾 041099)

實現泡沫浮選的設備稱之為浮選設備。自1910年浮選機(泡沫浮選)問世以來,已出現了型號規格繁多的浮選設備[1]。刮泡器作為各類型浮選機共有的運轉部件,具有舉足輕重的地位,在浮選機大型化設計和現場改造時出現由于設計不合理導致故障的情況。生產過程中若出現故障輕則影響浮選指標,造成尾礦中精煤流失,重則導致浮選生產系統癱瘓。

為保證浮選機正常、高效運行,結合多年來各型號浮選機的研發、生產、現場安裝調試等多方經驗,對刮泡器的常見問題進行分析優化,并提出相應的校核方法。

1 刮泡器的結構及工作原理

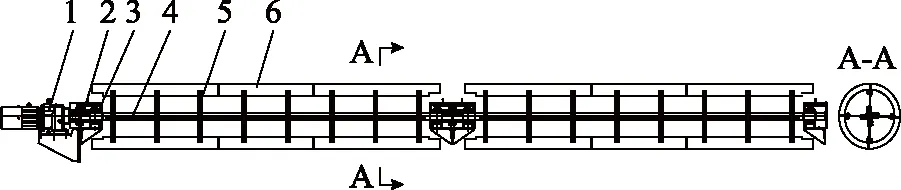

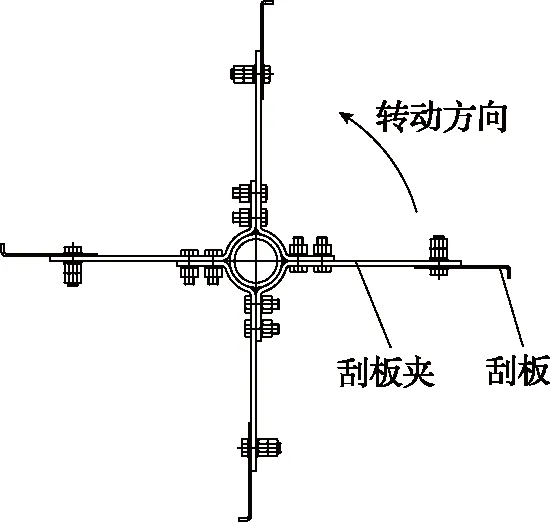

浮選機刮泡器由電機減速機、聯軸器、軸承座、轉軸、刮板夾、刮板等組成,如圖1為2槽箱浮選機的刮泡器。每臺浮選機配備2套刮泡器,分別安裝在槽體兩側上端,各槽箱內疏水性煤粒粘附在氣泡上,上浮至液面匯集形成泡沫層,刮板外緣伸入泡沫層一定深度,隨著整套刮板轉子轉動,周期性地將泡沫層刮出溢流堰。

1—電機減速機;2—聯軸器;3—軸承座;4—轉軸;5—刮板夾;6—刮板圖1 刮泡器結構

2 刮泡器常見問題

2.1 轉軸加工難度大,運轉中易損壞

刮泡器轉軸屬于細長軸,其兩端軸頭與軸承、聯軸器的配合面精加工難度較大[2]。因為設計不合理或組裝不符合要求,轉軸在運轉過程中易出現扭斷、“嚴重塌腰”等故障[3]。

2.2 滾子鏈聯軸器需頻繁潤滑,鏈條易崩斷

當每套刮泡器配備多個滾子鏈聯軸器時,因其緩沖和減振能力差,位移補償能力有限,現場噪聲大。由于制造或安裝的誤差,對接的兩半聯軸器經常難以精準對中,在運行時產生振動導致各軸承磨損加劇,其結果又致使振動進一步增強,大大縮短減速機以及支撐軸承的壽命。不帶罩殼的滾子鏈聯軸器需人工頻繁對鏈條潤滑,不太滿足現代化選煤廠進行高效自動化設計的要求;現場常常因潤滑不到位、安裝時咬合過緊導致鏈條磨損,運行中使節距變大造成脫節或鏈條崩斷。

2.3 刮板在運輸和使用中易損壞

由于設備運輸條件的限制,大部分浮選機在運輸時都需要拆解發貨,刮板經常在運輸和現場安裝時損壞[3]。聚乙烯材料刮板與刮板夾依靠螺栓連接,容易出現松動,刮板在轉動時上下竄動,與浮選機溢流堰碰撞,致使刮板被折斷;或因浮選藥劑的長期腐蝕導致聚乙烯刮板老化、變脆,碎片會沉到浮選機槽箱底部。對于噴射式浮選機來說,伴隨著煤槳的流動,碎片被循環泵吸入,從而導致上料不暢,也可能堵塞噴嘴。清理時需要排空箱體內煤槳,再沖刷干凈后取出碎塊,費工、費力、耽誤生產[3]。在大型號浮選機上,由于聚乙烯材質剛度較低,存在變形嚴重問題。

2.4 軸承壽命較短

當選用滑動軸承時,雖然有承載能力大、徑向尺寸小等優點,但對潤滑要求特別高,一旦潤滑脂不足,很快產生嚴重的磨損,導致軸承失效。由于運轉環境相對較差,煤槳混入潤滑脂加速軸承磨損,對軸承密封性要求高。加工精度難以保證,運行時摩擦阻力大,損失一部分動力,壽命較短,后續維修更換工作繁瑣。刮泡器轉軸屬于細長軸,有一定的彎曲變形,軸承靠近軸的一側存在偏轉角,滑動軸承無調心功能,導致壓力集中而加速軸承邊緣磨損,潤滑油從擴大的縫隙處流失。安裝時對每段轉軸兩端軸承座相互之間的對中度要求很高。

3 優化設計

3.1 轉軸的優化設計及校核

3.1.1 實心軸改為空心軸

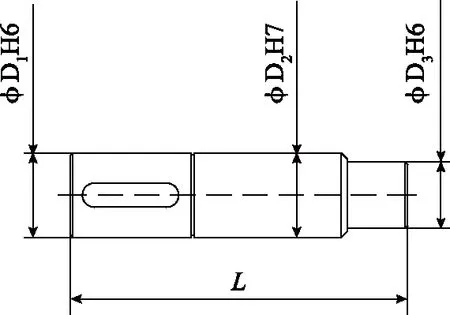

轉軸的近外表面材料是影響傳遞轉矩的主要因素,而且在材料相同、截面積相等的情況下,空心軸比實心軸的抗扭轉能力強,能夠承受較大的外力矩[3],所以在很多情況下選用空心軸更為經濟。刮泡器屬于細長軸,工作所需轉速低、負載輕,軸上雖均勻分布刮板夾及刮板,但質量較輕,所受徑向載荷低。從結構和經濟上分析,刮泡器選擇空心軸比較合理,兩端采用實心短軸頭(圖2)精加工后與空心軸裝配并焊接,不僅節約了成本而且加工便捷,還可以保證加工精度。

圖2 轉軸軸頭

3.1.2 空心軸的強度校核

為防止實心軸改空心軸時設計不合理導致運轉中被扭斷,在額定扭矩下對刮泡器轉軸進行強度校核。

結合刮泡器運轉工況分析,強度按許用切應力計算即可。考慮到一定彎矩的影響,可在計算時將許用切應力適當降低。若軸上帶有鍵槽,單鍵槽則軸徑增大3%,雙鍵槽則軸徑增大7%[4]。轉軸的強度計算式如下所示:

扭矩與功率的計算式為:

實心軸的抗扭截面系數計算式為:

空心軸的抗扭截面系數計算式為:

受扭矩T的轉軸,其切應力計算式為:

式中:P——電機功率,kW;

n——轉速,r/min;

T——扭矩,N·mm;

D——軸的外徑,mm;

d——軸的內徑,mm;

β——軸內外徑比,β=d/D;

[τT]——許用切應力,MPa。

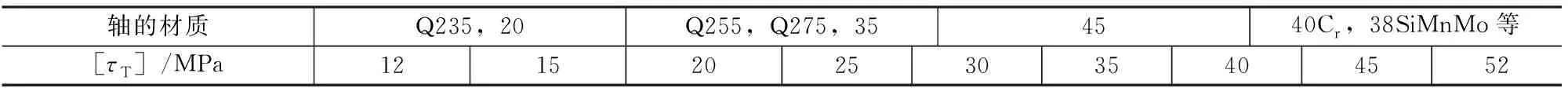

軸的強度計算式中選用不同常用材料時的許用切應力范圍如表1[4]。

表1 不同材料軸的許用切應力

3.1.3 空心軸的剛度校核

為防止出現“嚴重塌腰”現象,在靜止狀態下校核轉軸彎曲剛度。彎曲剛度用撓度y和偏轉角θ來衡量。由于轉軸偏轉角的存在,可能出現以下情況:① 會使滾動軸承的內外圈相互傾斜,如超過滾動軸承允許的轉角,則明顯縮短滾動軸承壽命;② 會使滑動軸承所受壓力集中在軸承的一側,使軸徑和軸承發生邊緣接觸,加劇磨損。一般轉軸的允許撓度[y]=(0.0003~0.0005L)[4],滑動軸承處的允許偏轉角θP=0.001 rad。

刮板和刮板夾均勻分布在轉軸上,可將其簡化為簡支梁來粗略計算剛度[5]。轉子重量即為均布載荷。在承受均勻載荷下跨度中點處的最大撓度計算式如下[5]:

式中:I——空心軸的截面慣性矩,mm4;

ymax——均布載荷下的最大撓度,mm;

q——均布線載荷,N/mm;

g——重力常數,9.8 N/kg;

L——轉軸兩支撐點間長度,mm;

E——金屬的彈性模量,MPa(1 MPa=1 N/mm2)。

偏轉角的計算公式如下[5]:

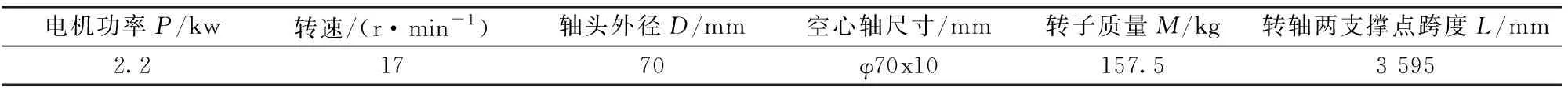

3.1.4 計算參數

基于上文提出的校核方法對單槽容積為28 m3浮選機刮泡器轉軸進行強度、剛度計算。其詳細參數如表2。

表2 單槽容積28 m3浮選機刮泡器參數

(1)強度計算。計算時考慮到有一定彎矩影響,應適當降低許用切應力。兩端軸頭為φ70實心軸、單鍵槽,材料為45鋼。考慮到單鍵槽軸徑放大3%,則實際軸徑D按68 mm計算,代入計算式(1)、式(2)、 式(4),得τT=19.65 MPa<[τT]=30 MPa。由此可知軸頭強度完全滿足。

中間空心軸為φ70×10厚壁無縫鋼管,D=70 mm,d=50 mm,無鍵槽,材料為35鋼,代入式(3)、 式(4),得(τT=24.35 MPa)<([τT]=25 MPa)。由此可知中間的空心軸強度在選擇低許用切應力的條件下也滿足要求。

(2)剛度計算。轉軸材料為35鋼,彈性模量E=2.1×105MPa,將表2參數代入式(7),得ymax=5.1 mm>[y]=0.0003×3595=1.0785 mm。結合刮泡器運轉特性分析,作為細長軸其彎曲變形在可接受范圍內,不可能出現“嚴重塌腰”狀況,滿足使用要求。

將表2參數代入式(8),得θ=0.0045 rad>θP= 0.001 rad。由此可知,原型號滑動軸承出現非正常磨損的部分原因是滑動軸承處的偏轉角大于允許偏轉角,需要對軸承進行優化。

3.2 滾子鏈聯軸器改為蛇形彈簧聯軸器

聯軸器有剛性聯軸器、撓性聯軸器兩大類。聯軸器中安裝的彈性元件,不僅可以補償聯軸器偏斜和位移,而且具有緩和沖擊和吸收振動的能力。因為非金屬彈性元件撓性聯軸器尺寸較大,且壽命也較短,需經常更換彈性元件,緩沖減震能力不高,所以刮泡器應優選金屬彈性元件的聯軸器[6]。

蛇形彈簧聯軸器(如圖3所示)包含2個半聯軸器和被分成若干段的蛇形彈簧片[4]。外齒槽均勻分布在半聯軸器上,彈簧鑲嵌在齒間。為防止彈簧片在運轉中脫落,在聯軸器外部配備罩殼[6]。

圖3 蛇形彈簧聯軸器

本次優化選用JS型—罩殼徑向安裝型(基本型)聯軸器。為保證聯軸器選用合理,應根據負荷情況、轉矩、軸頭直徑和運轉速度等因素選型[6]。

轉矩TC由下式求出:

TC=K·T≤Tn

(9)

式中:T——理論轉矩,N·m;

Tn——聯軸器公稱轉矩,N·m;

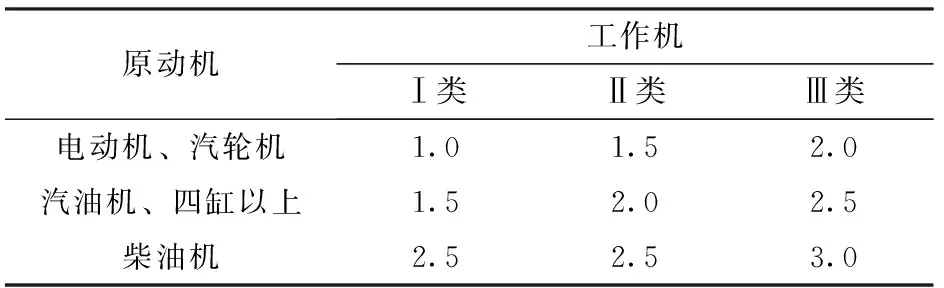

K——工作情況系數,具體見表3[6]。

表3 工作情況系數K

刮泡器由電動機做動力源,運行中載荷平穩,即轉矩變化小、沖擊小、啟動慣性小,且在工作中無逆轉,屬于Ι類工作機,同時由于轉數低于50 r/min,無需考慮工作時間影響,所以K值取1,即計算轉矩等于理論轉矩。

3.3 刮板及刮板夾的優化

3.3.1 不銹鋼材質刮板及結構優化

不銹鋼材質特性為:有較好的耐磨性、耐腐蝕性、韌性、不易粘煤及抗老化性。所以將刮板材料從10 mm厚聚乙烯板優化為3 mm厚不銹鋼板。兩種材料每噸價格差距較小,優化后成本變化無幾,使用壽命卻大大延長。

刮板外緣向內折彎15 mm,使刮板與煤槳層接觸的部分增厚,避免存在機加工后的平面,從而更加耐磨,起到加強筋的作用,進而提高刮板在長度方向的剛度。刮板沿徑向方向開設長形孔,以便于刮泡器旋轉直徑的調節。刮板沿軸向長度可依據浮選槽箱尺寸進行適當分割。優化設計時應考慮到折彎后刮板的回轉半徑變大,避免與溢流堰板磕碰,刮板結構如圖4所示。

圖4 刮板結構

3.3.2 可拆卸型刮板夾

部分現場采用焊接方式將刮板夾固定在轉軸上[3],不僅容易導致空心管因焊接應力變形、材質受損,而且因為不可拆卸對運輸、現場安裝造成不便。每套刮板夾改為由4條相同的異型鋼板條(如圖4所示)通過螺栓連接而成,通過摩擦力箍在轉軸上,無需對空心轉軸進行后續加工,可保證其原有質量。將刮板夾設計成可拆卸的結構,可避免在運輸和安裝時因各種操作不當引起刮板夾、刮板的損壞。現場安裝時也可先將轉軸、軸承座、聯軸器、電機減速機等安裝調試好之后再進行刮板安裝,減少在安裝時產生的干擾因素。為防止松動,刮板與刮板夾的連接副多加一道螺母進行互鎖防松。

3.4 滑動軸承改為帶座外球面球軸承

每套刮泡器配備多個軸承,轉軸屬于細長軸,其因一定彎曲變形而在軸承處有偏轉角。結合現場使用情況,考慮到互換性高、安裝便捷、可調心等需求,將滑動軸承優化為滾動軸承中的帶立式座外球面球軸承(帶頂絲UCP型)。

4 結 語

(1)結構優化之后刮泡器運行穩定,故障率明顯降低。延長了刮泡器的使用壽命,大大減少了因刮泡器故障導致浮選系統停機次數,進而保證最大的生產效益。

(2)刮泡器可嘗試性的改型應用于其他工況相似的設備上,如在呂家坨選煤廠重介質淺槽分選機的出料口處作為輔助排料、排雜機構成功應用,為刮泡器在其他設備上的開發及應用提供了思路和經驗。優化后的刮泡器運行穩定,其改型應用前景更為廣闊。