常村煤礦選煤廠煤泥提灰提效工藝優化實踐

王文賓,劉加強

(潞安化工集團 常村煤礦選煤廠,山西 長治 046000)

1 選煤廠概述

常村煤礦選煤廠是隸屬于潞安化工集團的一座現代化礦井型選煤廠,處理能力為6.00 Mt/a(重介、跳汰分選系統分別為3.00 Mt/a),煤種為貧煤。礦井原煤小于0.5 mm煤泥含量為9.884%,50~0.5 mm粒級煤泥含量為1.128%。浮選工藝采用4臺XJM-S28-4 型浮選機,處理干煤泥能力55 t/h,浮選精煤采用加壓過濾機回收,濾布孔徑為120目;浮選精煤濾液直排入濃縮機,閉路循環;跳汰機用水為濃縮機溢流循環水,洗水通過撈坑處理細顆粒物料,撈坑溢流直排入濃縮機閉路循環;濃縮機底流由KXGZ-550/200U型板框壓濾機進行固液分離,自投運以來,板框壓濾煤泥灰分持續偏低。為了進一步挖掘煤泥潛力,提升生產效益和技術水平,選煤廠在煤泥回收工藝上進行探索和改進,通過采取加壓過濾機濾液水閉路回收和撈坑溢流水工藝管道改造措施,最終實現對煤泥灰分的有效控制,提高了精煤產量,有效促進了該廠降本增效工作的開展[1-2]。

選煤廠在日常生產工作中發現板框壓濾煤泥灰分持續偏低問題,煤泥平均灰分為23%左右。煤泥組分主要來自浮選尾礦、TBS尾煤高頻篩篩下水、跳汰撈坑溢流、加壓過濾機濾液水和板框壓濾機濾液水,其中浮選尾礦平均灰分為65%,TBS尾煤高頻篩篩下水平均灰分為39%,跳汰撈坑溢流平均灰分為16%,加壓過濾機濾液水平均灰分為9%,板框壓濾機濾液水平均灰分為33%。對煤泥灰分造成直接影響的是跳汰撈坑溢流和加壓過濾機濾液水,撈坑溢流中所含1 mm以下低灰細顆粒物料較多,加壓過濾機濾液水中所含物料基本為浮選精煤[3-4]。

2 低灰物料回收工藝的調整

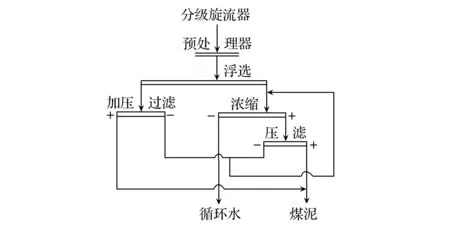

經現場調研分析,確定了撈坑溢流和加壓過濾機濾液水中的低灰細顆粒物料是造成煤泥灰分持續偏低的主要原因。在工藝流程中缺少對撈坑溢流中低灰物料的回收環節,加壓過濾機濾液水的處理亦未考慮120目以下細顆粒物料的進一步回收,造成低灰物料直接進入濃縮機形成底流煤泥[5]。原工藝流程如圖1所示。

圖1 原工藝流程

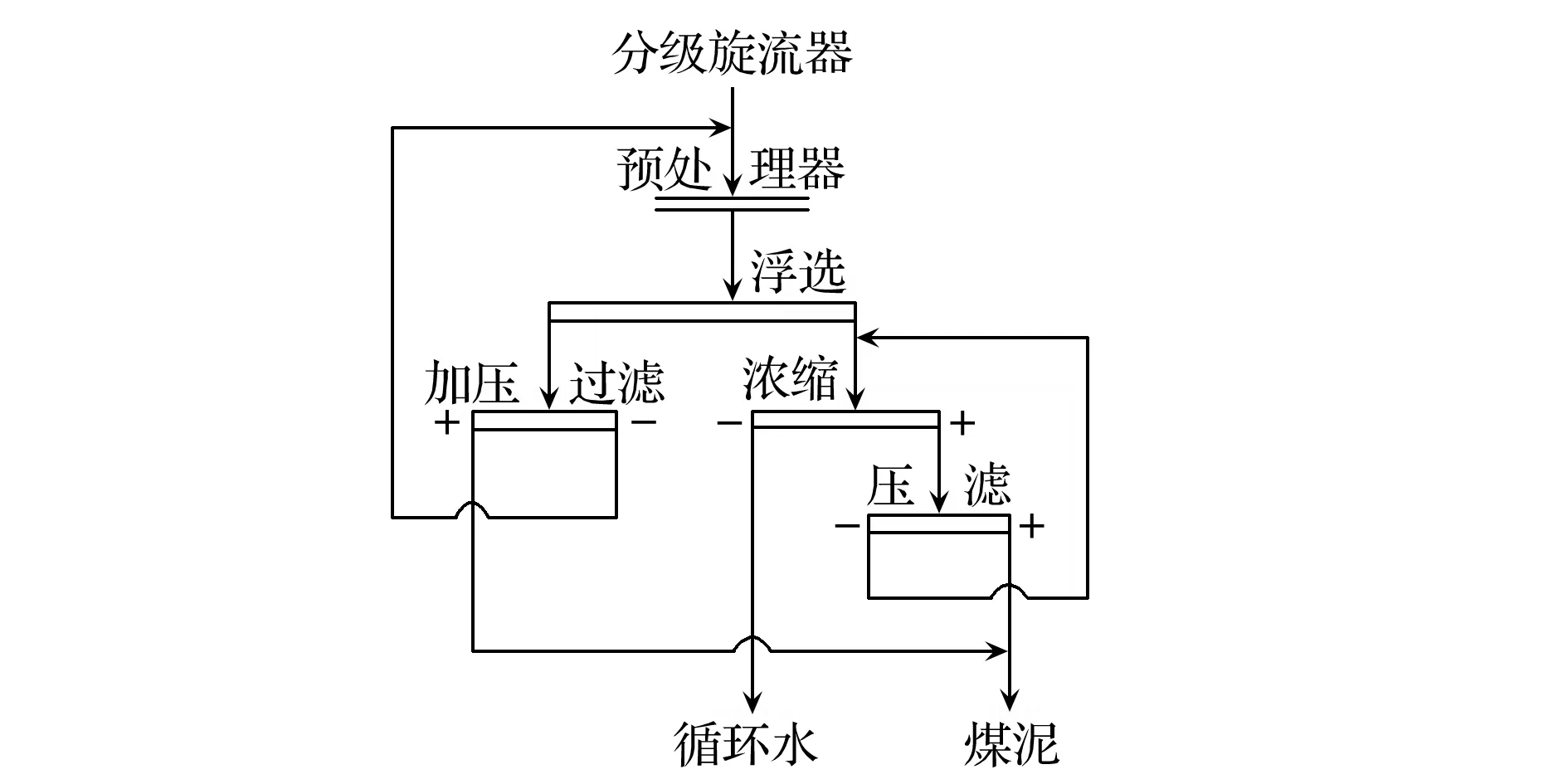

針對以上問題,選煤廠在煤泥水處理工藝上進行調整,將撈坑溢流轉排至原生煤泥處理系統,經分級旋流器分級后,由粗煤泥分選機和浮選機對其中的低灰物料進行回收;將加壓過濾機濾液水轉排至浮選機礦漿預處理器中,由浮選機對其中的浮選精煤進行再回收,提高浮選精煤回收率,不但避免加壓過濾機濾液水中浮選精煤的浪費,同時也利用了加壓過濾機濾液水中殘存的浮選藥劑[6-7]。改進工藝流程如圖2所示。

圖2 改造后工藝流程

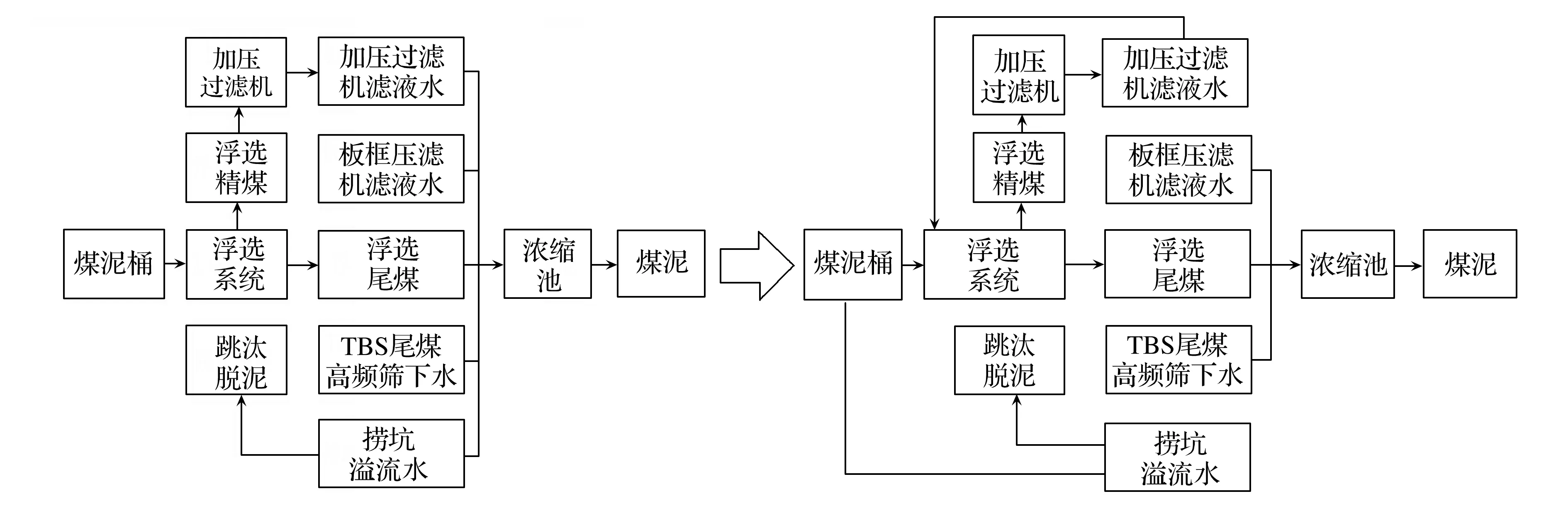

3 改造具體措施

在加壓過濾機濾液池處安裝濾液轉排泵1臺,敷設專用管路至浮選機礦漿預處理器,加壓過濾機濾液水經過收集池收集后由濾液轉排泵轉排至浮選系統回收其中的低灰精煤,實現加壓過濾機濾液水中的低灰細顆粒煤泥全部回收至精煤中,同時利用了濾液中的殘存浮選藥劑,降本增效[8-9]。

撈坑溢流改造中,將原有的撈坑溢流轉排管道進行改制,增設1條通向原生煤泥筒的管路,通過閥門切斷撈坑溢流通向濃縮機的管路流向,撈坑溢流經管路進入轉排桶,一部分作為跳汰洗選系統選前脫泥篩的沖水、一部分直接進入跳汰系統對應的原生煤泥桶,實現閉路循環,杜絕撈坑溢流直接進入濃縮池,造成精煤浪費[10]。

圖3 改造示意

4 應用效果分析

4.1 精煤產量提升

加壓過濾機濾液水改造:轉排泵處理能力80 m3/h,工作效率70%,濾液水濃度60 g/L,平均每天運行16 h,改造后每天多回收精煤約53.76 t;撈坑溢流改造:溢流水流量800 m3/h,工作效率70%,溢流濃度30 g/L,跳汰系統平均每天運行5 h,每天多回收精煤約8.4 t。上述改造每年可多回收精煤約2萬t,直接經濟效益可達1 000萬元以上。

4.2 煤泥灰分得到有效控制

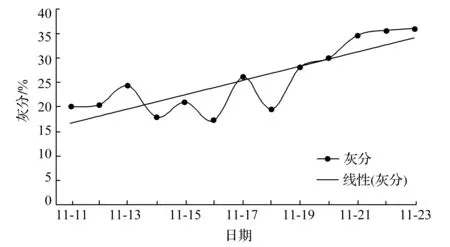

改造前,煤泥產品灰分偏低,平均灰分為23%。改造后煤泥產品質量得到了有效控制,灰分提高到33.19%,且隨著改造系統的持續投運,煤泥產品灰分呈現逐漸上升趨勢[11-12]。

圖4 煤泥灰分變化曲線

4.3 煤泥水質量得到有效控制

改造后濃縮機溢流的濃度由原來的30 g/L降至10 g/L,循環水的質量明顯提升,有效地保證了選煤生產用水水質需求;壓濾機壓濾物料周期由21 min提升至67 min,說明由于撈坑溢流直排入濃縮機所造成的粗顆粒煤泥量明顯減少;同時,在實現了加壓過濾機濾液水閉路回收后,因浮選藥劑造成的濃縮池水面泡沫積聚現象基本消失[13],如圖5所示。

圖5 改造前、后濃縮池表面泡沫積聚情況對比

5 結 語

從常村煤礦選煤廠煤泥特性、選煤工藝管理、固液分離設備運行現狀以及工藝技術改造等方面進行深入研究,結合現場的生產數據,對煤泥灰分持續偏低的問題及其精益管控措施進行了總結和評價。選煤廠所采取的加壓過濾機濾液水閉路回收和撈坑溢流水工藝管道改造措施,直接高效地解決了煤泥灰分低的問題,實現了精煤產量提升的經濟效益和煤泥水質量管控的環境效益,完善了細粒級煤的分選工藝,大幅提升分選效能并實現噴吹煤資源回收利用優化,但煤泥質量精益管控仍有可提升空間,還需進一步加強過程管控,以達到資源利用最大化。