215/85R16LT全鋼輕型載重子午線輪胎設計及三角膠高度優化

孫佳佳,孫寶余,王曉東

(三角輪胎股份有限公司,山東 威海 264200)

隨著汽車工業和高速公路的發展及綠色輪胎發展理念的深入人心[1],近年來全球市場對輕量化無內胎全鋼輕型載重子午線輪胎的需求不斷增長。為更好地滿足市場需求、提高市場占有率,我公司設計開發了215/85R16LT全鋼輕型載重子午線輪胎。

作為輪胎受力的主要緩沖區域,胎側屈撓變形最大區域的位置是輪胎結構設計的重要部分,對輪胎的綜合使用性能和駕乘舒適性有很大的影響[2]。全鋼輕型載重子午線輪胎采用單鋼絲圈及單層胎體結構,胎側厚度較小,輪胎側向穩定性較差,屈撓變形最大區域及整個胎側的結構設計直接影響輪胎的負荷、驅動及緩沖等性能。屈撓變形最大區域上移,胎肩部位受力加大,易造成肩空、肩裂等病象;屈撓變形最大區域下移,易造成胎圈部位應力集中,出現圈空、圈裂等問題。而三角膠高度的設計對屈撓變形最大區域的位置有直接影響。為了優化胎側的結構設計、探索三角膠高度對215/85R16LT輪胎性能的影響,本工作設計了2種不同高度的三角膠[3-4],并對成品輪胎室內性能進行對比。

1 結構設計

1.1 外直徑(D)和斷面寬(B)

全鋼子午線輪胎胎冠部位采用多層小角度帶束層對胎體進行周向纏繞,輪胎充氣穩定性強,充氣后的外直徑膨脹率很小。采用有限元模擬分析方法并結合公司類似輪胎產品的設計經驗,本次設計D取767 mm,B取217 mm。

1.2 行駛面寬度(b)和弧度高(h)

b和h是決定輪胎冠部充氣形狀的主要參數,與產品的綜合使用性能密切相關[5]。為進一步優化胎冠部位的接地壓力分布,提升產品耐磨性能,減少偏磨、畸磨等病象,提高產品行駛里程,平衡考慮[6-8],本次設計b取168 mm,h取6.42 mm。

1.3 胎圈著合直徑(d)和著合寬度(C)

d的設計影響輪胎的氣密性和裝卸方便性,d取值大,輪胎裝卸容易但氣密性差,反之,氣密性好,但裝卸困難。綜合考慮輪胎的裝卸方便性及使用過程中對氣密性的要求,本次胎圈設計采用與輪輞過盈配合的方式,提升胎圈的附著強度。結合我公司406 mm(16英寸)規格輪胎圈口的設計經驗,本次設計d取404 mm,C取165.1 mm。

1.4 斷面水平軸位置(H1/H2)

斷面水平軸是輪胎變形和屈撓最大的位置,對輪胎結構設計至關重要,尤其是對全鋼子午線輪胎。H1/H2過大,會造成輪胎肩部生熱大而易產生早期損壞;H1/H2過小,斷面水平軸下移導致胎圈部位應力集中,易出現胎圈脫空及胎圈裂等問題。H1/H2設計的關鍵是保證上下胎側彎曲剛度的平衡[1],根據同類型產品的設計經驗,本次設計H1/H2取1.062 5。

1.5 胎面花紋

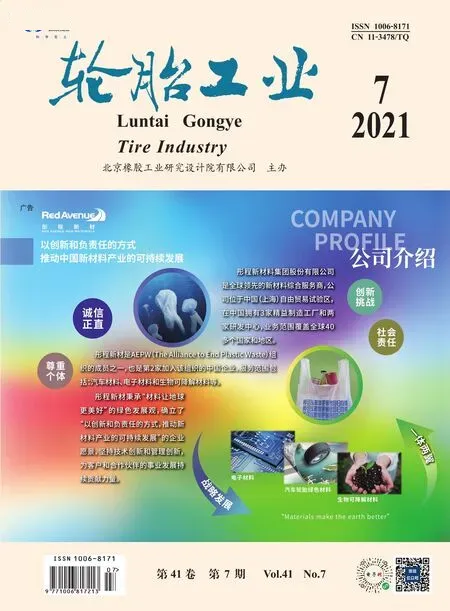

花紋設計對輪胎產品的磨耗、噪聲及滾動阻力等性能有著至關重要的作用,本次設計的TRA02花紋為全輪位輪胎條型花紋。通過調整肩部與中間花紋條的比例進一步優化了接地壓力分布[9]。花紋深度為11 mm,花紋飽和度為78.56%,花紋周節數為65。TRA02花紋展開如圖1所示。

圖1 TRA02花紋展開示意

2 施工設計

2.1 胎面

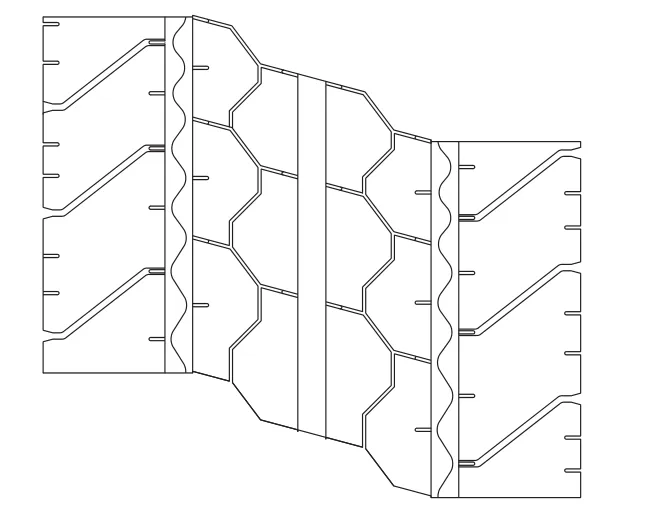

采用單胎面設計(單配方單片擠出胎面)。胎面總寬度為198 mm,胎肩厚度為16.5 mm,中部厚度為11.5 mm,胎面斷面結構如圖2所示。

圖2 胎面斷面結構示意

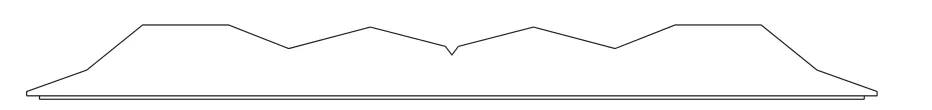

2.2 三角膠

三角膠采用單膠芯設計,方案一和方案二輪胎三角膠高度分別為75和65 mm。除三角膠高度外,其他施工條件及半成品尺寸等均相同,三角膠結構和尺寸如圖3所示。

圖3 三角膠結構和尺寸示意

2.3 胎體和帶束層

參考以往的設計經驗,本產品胎體采用3+9×0.22+0.15鋼絲簾線,經計算胎體安全倍數為11.7,滿足設計要求。參考類似產品的設計經驗及實際使用條件,帶束層采用3層結構,1#和2#帶束層采用3×0.20+6×0.35HT鋼絲簾線,3#帶束層采用5×0.30HI/HT鋼絲簾線[10],帶束層安全倍數為9.19,滿足設計要求。

2.4 胎圈

鋼絲圈采用Φ1.65 mm胎圈鋼絲,鋼絲排列方式為5-6-7-6-5,共29根,胎圈安全倍數大于7,滿足設計要求。

2.5 成型和硫化工藝

成型采用一次法兩鼓膠囊成型機,硫化采用1 651 mm(65英寸)雙模定型熱板式硫化機、氮氣硫化。硫化條件為:溫度 (147±2) ℃,壓力(1.7±0.1) MPa,時間 37 min。

3 成品性能

3.1 充氣外緣尺寸和強度

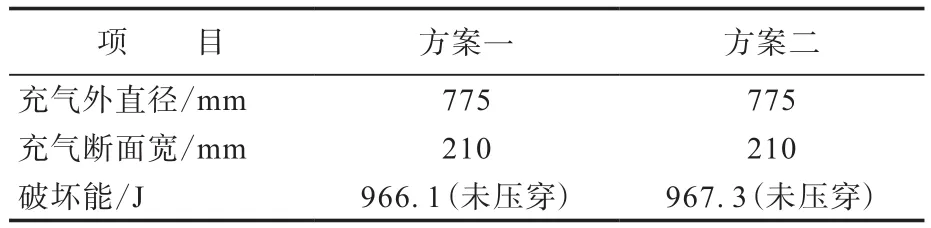

按照GB/T 4501—2016進行成品輪胎充氣外緣尺寸測量。按照FMVSS119及企業標準進行成品輪胎強度測試,測試條件為:充氣壓力 650 kPa,壓頭直徑 19 mm。試驗結果如表1所示。

表1 成品輪胎充氣外緣尺寸及強度測試結果

全鋼子午線輪胎的帶束層為多層不同角度的鋼絲簾布交錯排列,伸張率和變形較小,對胎冠部位起箍緊作用,因此輪胎的充氣外直徑膨脹率很小,由表1可見,三角膠高度對輪胎的充氣外緣尺寸及強度無影響,且均符合標準要求。

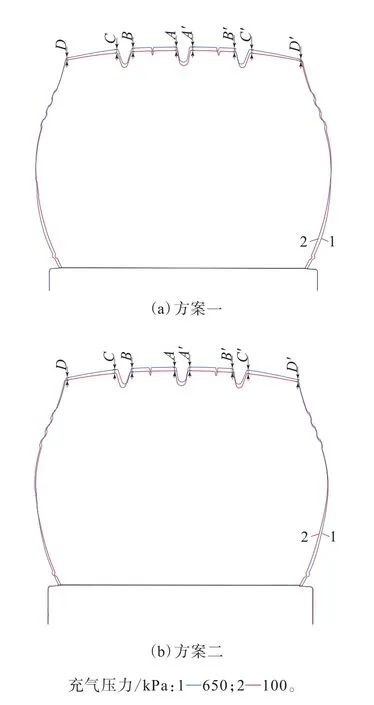

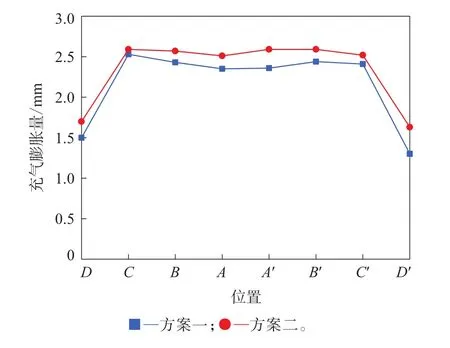

3.2 充氣膨脹性能

三角膠高度對胎側屈撓區域有較大的影響,因此對胎冠充氣膨脹形狀有一定的影響,分別對方案一和方案二輪胎在100和650 kPa充氣壓力下的輪廓進行掃描測試和對比,如圖4所示。輪胎充氣壓力從100 kPa增大至650 kPa胎冠各部位充氣膨脹量對比如圖5所示。

圖4 輪胎充氣膨脹輪廓對比

圖5 胎冠各部位充氣膨脹量對比

從圖4和5可以看出:方案二輪胎胎冠各部位的膨脹均勻性優于方案一輪胎,且整體膨脹量大于方案一輪胎,而標準充氣壓力(650 kPa)下兩方案輪胎的充氣外直徑是相同的,這是由于充氣壓力較小時,胎體受力膨脹對輪廓充氣形狀起主要作用,隨著充氣壓力的增大,帶束層的束縛力增大,對充氣輪廓形狀的影響增強,因為方案一和方案二輪胎外輪廓相同且除三角膠高度外,其余施工條件和半成品尺寸等也都相同,因此標準充氣壓力下的外緣尺寸不變;方案二三角膠高度降低,則胎圈部位的曲率半徑相對減小,充氣后胎圈變形相對較大。根據非自然平衡輪廓理論,隨著充氣壓力的增大,胎圈部位簾布張力增大帶動帶束層部位簾布張力增大。由于提高了關鍵部位的張力,因此方案二輪胎充氣壓力從100 kPa增至650 kPa的充氣膨脹更均勻,且整體膨脹量大于方案一輪胎。

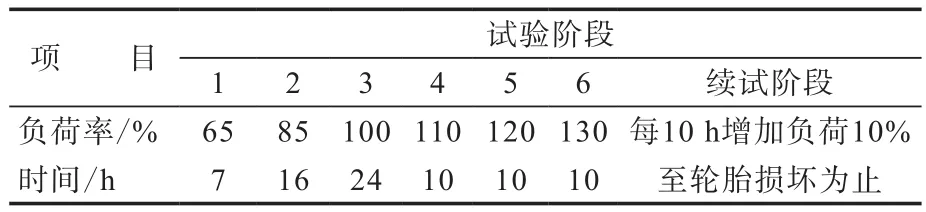

3.3 耐久性能

按照GB/T 4501—2016及企業標準進行成品輪胎耐久性試驗,試驗條件如表2所示。方案一試驗100 h輪胎未壞,方案二試驗110 h輪胎未壞,可見方案二輪胎的耐久性能較高。

表2 成品輪胎耐久性試驗條件

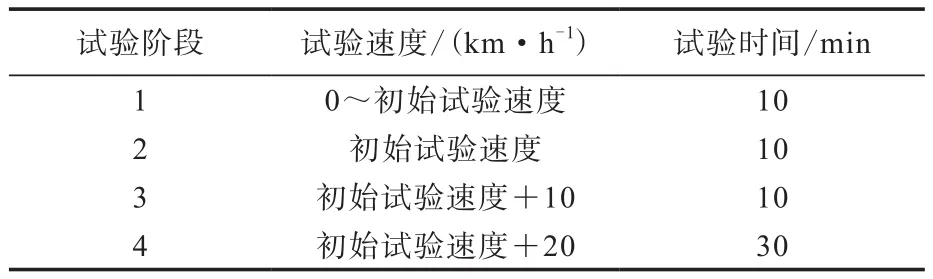

3.4 高速性能

按照GB/T 4501—2016進行成品輪胎高速性能試驗,試驗條件如表3所示。結果表明,方案一和方案二輪胎的高速性能均滿足國家標準要求。

表3 輪胎高速性能試驗條件

3.5 滾動阻力

按照ISO 28580:2018進行成品輪胎滾動阻力測試,方案一和方案二輪胎的滾動阻力系數分別為6.143和6.412 N·kN-1,均達到設計目標(≤6.5 N·kN-1)。

4 結語

根據成品輪胎室內測試結果,本次設計開發的215/85R16LT全鋼輕型載重子午線輪胎三角膠高度選用方案二(65 mm),產品的充氣外緣尺寸、強度、耐久性能和高速性能均達到國家標準及企業研發標準要求。

新產品投產后生產工藝穩定,客戶使用和市場營銷反饋良好,為公司創造了較好的經濟效益和社會效益。