基于摩擦能理論的輪胎室內磨耗仿真分析

張永鋒,趙徐林,王海艷,王慎平

[浦林成山(青島)工業研究設計有限公司,山東 青島 266042]

輪胎的磨耗是一個十分復雜的過程,輪胎的材料、結構、動態力學性能以及汽車懸架系統、路面條件、駕駛人員的駕駛習慣都會造成輪胎出現不均勻磨耗,影響輪胎的使用壽命[1-2]。此外,輪胎的不均勻磨耗還會影響輪胎的通過噪聲、駕乘舒適性以及牽引和制動性等諸多性能,因此輪胎磨耗始終是國內外研究的一個熱點問題[3]。

輪胎磨耗的研究主要有室外路試、室內轉鼓測試以及數值分析方法[4-5]。輪胎磨耗路試周期較長,因此數值分析方法近些年被廣泛采用。J.C.CHO等[6]建立了帶有復雜花紋的輪胎仿真模型,采用等參數單元的方法分析了胎面負荷的分布特點,并將負荷作為仿真輸入條件,建立了室內磨耗仿真分析方法,仿真與實測結果一致性較好。W.L.SANG等[7]對具有簡單花紋的半鋼子午線輪胎進行初始磨耗測試,同時建立了輪胎磨耗仿真模型,并將仿真與實測結果進行了對比。李釗[8]建立了輪胎與路面的統一摩擦模型,采用網格更新的方法對輪胎的磨耗過程進行分析,得到了較為理想的分析結果。許順凱等[9]采用幾何更新的方法,分析了輪胎在自由滾動過程中的磨耗現象,并與路試輪胎進行對比,得到了相對近似的磨耗結果。

以上研究對象均為半鋼子午線輪胎,本工作以全鋼載重子午線輪胎為研究對象,參照國內某測試機構的室內轉鼓磨耗試驗方法,建立與之對應的室內磨耗仿真方法,驗證仿真方法的可靠性。

1 輪胎磨耗發生機理及室內測試方法

1.1 發生機理

輪胎主要有自由滾動、驅動、制動和轉彎等工作狀態,輪胎與地面接觸過程中,胎面與路面之間會產生縱向和橫向微觀滑移,進而胎面膠會產生剪切應力。研究表明單位面積的摩擦能與輪胎的磨耗具有很大的相關性,因此本工作用該指標評價輪胎磨耗性能[10]。

單位面積的摩擦能在微觀上主要分為縱向和橫向,表達式如下:

式中,Ixy為輪胎接地點總摩擦能密度,Ix為縱向摩擦能密度,Iy為橫向摩擦能密度,τx為縱向剪切應力,μx為縱向滑移距離,τy為橫向剪切應力,μy為橫向滑移距離。

1.2 室內測試方法

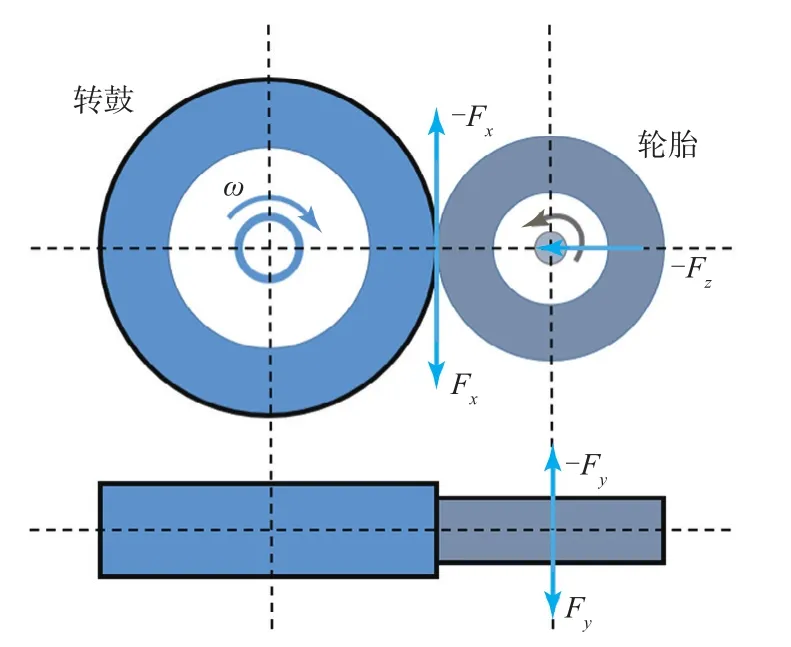

本仿真方法參照國內某輪胎測試機構的室內轉鼓磨耗測試方法,輪胎有自由滾動、驅動、制動和受橫向力作用等諸多工況,測試過程可以選擇不同材質的路面,在恒定的滾動速度下進行一定時間的磨耗測試,試驗完成后測量輪胎花紋溝深度。室內磨耗測試如圖1所示,Fx為輪胎旋轉過程中受到的驅動力和制動力,Fy為輪胎在旋轉過程受到的橫向力,Fz為垂直負荷,ω為轉鼓旋轉角速度。

圖1 室內磨耗測試示意

2 有限元仿真模型的建立

2.1 材料模型

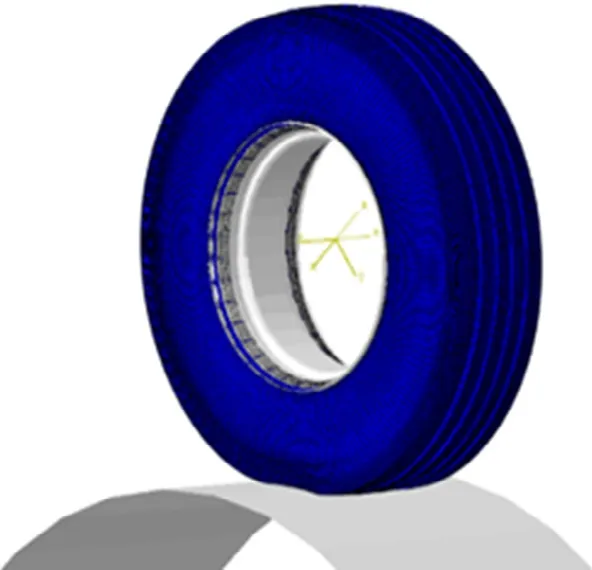

選用有限元分析軟件Abaqus進行輪胎的充氣、加載和滾動分析[11]。根據輪胎材料及各部件的力學特性,選用Yeoh本構模型對橡膠材料進行描述,骨架材料如胎體、帶束層結構選用Rebar單元定義。二維充氣模型中,橡膠材料的單元類型分別采用CGAX3H和CGAX4H,骨架材料的單元類型采用SFMGAX1。三維加載分析中,橡膠材料分別采用雜交單元C3D6H和C3D8H。為了節約計算成本,有限元模型只考慮輪胎縱溝,簡化了花紋橫溝和細小鋼片。

輪輞和轉鼓定義為解析剛體,輪胎與輪輞、輪胎與轉鼓表面分別采用接觸對的接觸方式,鑒于橡膠材料與路面之間摩擦模型的復雜性,本研究采用庫倫摩擦,摩擦因數選擇0.85,輪胎與轉鼓模型見圖2。

圖2 室內磨耗仿真模型

2.2 仿真分析條件

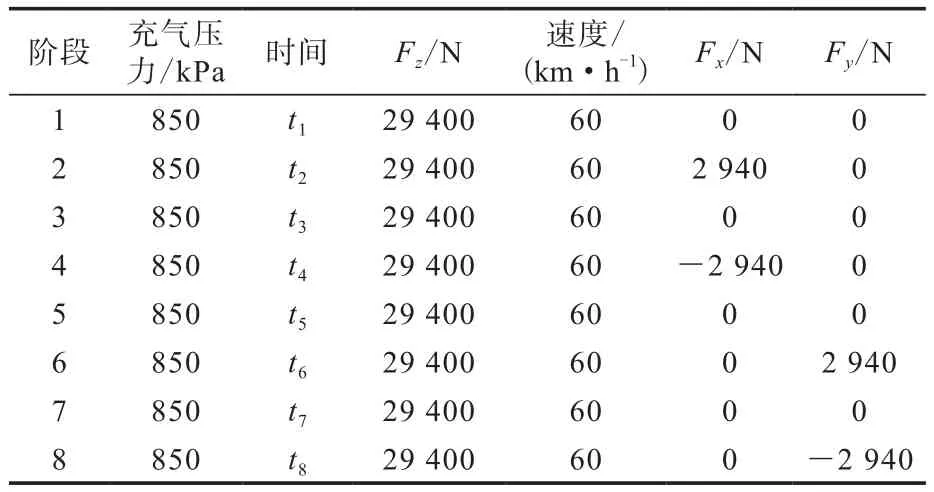

以12R22.5規格輪胎為研究對象,參照實際的室內磨耗測試方法,結合建立有限元模型,分別對輪胎進行自由滾動、驅動、制動以及帶有橫向力的數值分析,總測試里程為1 440 km,詳細工況如表1所示。

表1 12R22.5規格輪胎磨耗測試工況

3 仿真結果分析

3.1 胎面滑移量的確定

根據建立的模型和工況條件,進行輪胎室內磨耗數值求解。需要指出,Abaqus求解器輸出的滑移是隨時間積分的結果,但輪胎磨耗的機理是胎面與不光滑接觸面之間發生瞬時微觀滑移導致,故需要將胎面節點滑移量進行微分處理。處理方式見圖3,將胎面接地區域所有節點分配在沿胎面寬度和周向的二維坐標系中,節點區域要完全覆蓋接地印痕區域,分別以某測試階段i和j(j>i)時刻胎面周向均勻分布的4個節點為例,i時刻4個節點的滑移總量分別為Si1,Si2,Si3,Si4,j時刻4個節點的滑移總量分別為Sj1,Sj2,Sj3,Sj4,每個節點滑移量(Δ)的推導過程如下:

圖3 胎面滑移量處理

根據以上推導過程,計算出胎面所有節點的縱向和橫向瞬態滑移。

3.2 各工況下胎面摩擦能仿真結果

根據以上滑移距離計算結果,結合胎面節點的剪切應力數據,分別計算出各工況下胎面摩擦能分布情況。

3.2.1 自由滾動狀態

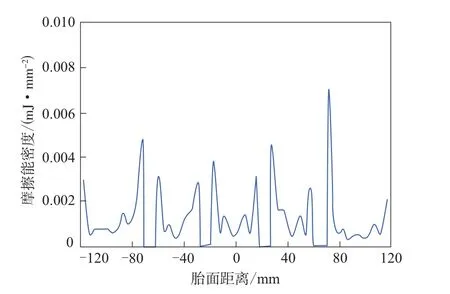

輪胎自由滾動狀態下胎面摩擦能分布曲線見圖4。由圖4可以看出,輪胎花紋溝兩側的摩擦能較大。輪胎在徑向力作用下,胎面受力產生壓縮效應,進而導致縱向花紋塊邊緣產生較大的橫向剪切應力,在周期性旋轉的作用下,花紋溝邊緣出現較嚴重的磨耗現象。

圖4 輪胎自由滾動狀態下胎面摩擦能分布

3.2.2 驅動和制動狀態

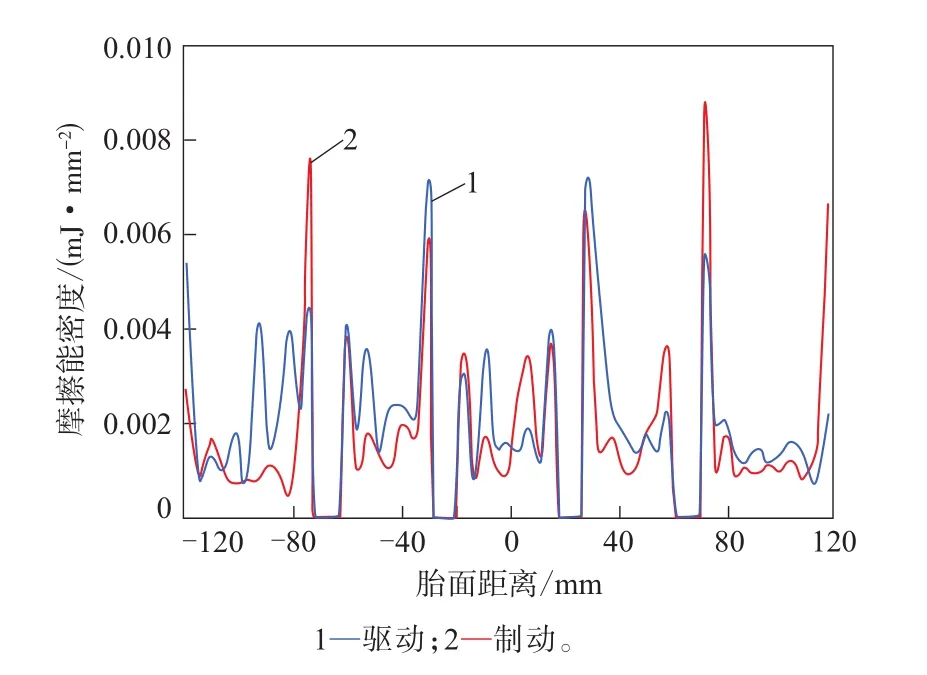

輪胎驅動和制動狀態下胎面摩擦能分布曲線見圖5。由圖5可見,驅動和制動狀態下胎面摩擦能明顯高于自由滾動狀態,這主要是由于輪胎在驅動和制動狀態下,胎面除受橫向剪切力外,還受到較大的縱向剪切力,這顯著加劇了磨耗現象,由此也可以說明減少輪胎驅動和制動工作狀態,可大幅減小輪胎磨耗量。

圖5 輪胎驅動和制動狀態下胎面摩擦能分布

3.2.3 橫向力作用

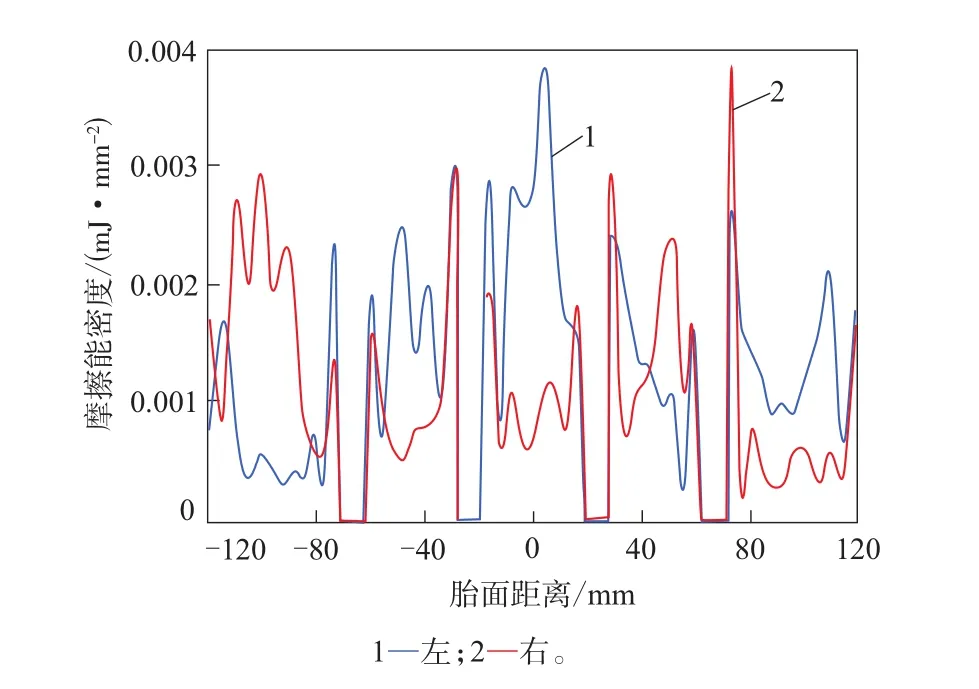

輪胎在正常使用過程中除了自由滾動、驅動和制動狀態外,還受到較多橫向力的作用。輪胎橫向力作用下胎面摩擦能分布見圖6。由圖6可見,橫向力作用下花紋塊中間部位產生相對較大的摩擦能,導致花紋塊中間部位的磨耗量相對較大。

圖6 輪胎橫向力作用下胎面摩擦能分布

3.3 磨耗仿真與測試結果對比

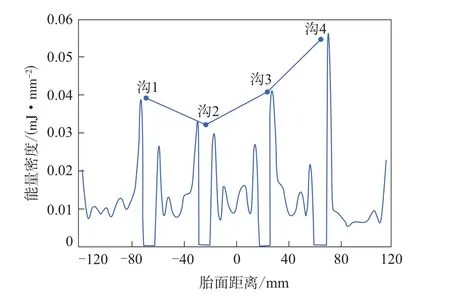

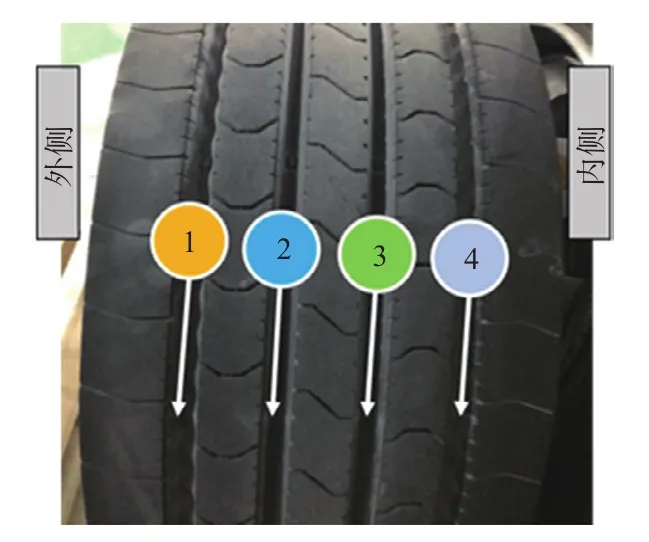

根據測試設定的工況,將每個工況的摩擦能加權求和,得到的全工況下胎面摩擦能分布見圖7。輪胎磨耗測試后花紋溝深度的變化見圖8。實際測試的花紋溝1—4的磨耗量分別為0.365,0.247,0.378和0.418 mm,與仿真結果的變化趨勢一致。由于測試里程較短,測試過程只能看作輪胎初始磨耗階段,胎面摩擦能可以看作與輪胎初始磨耗量正相關。

圖 7 胎面總摩擦能分布

圖8 花紋溝磨耗情況

4 結語

輪胎室內磨耗測試具有測試周期短和成本低等特點。本工作建立了多工況組合的輪胎室內磨耗仿真方法,其計算結果與磨耗試驗結果具有較好的一致性。說明在輪胎新產品開發階段,采用有限元方法預測輪胎初始磨耗性能以及優化胎面輪廓是相對可靠的。