成品輪胎雜物缺陷的解決措施

薛靜波

(風神輪胎股份有限公司,河南 焦作 454003)

我公司成品輪胎雜物缺陷率一直排在公司成品輪胎缺陷率的前3位,達到0.09%。雜物缺陷(見圖1)造成成品輪胎月均降級275條,損失18萬元左右,制約公司的整體盈利水平和戰略部署。

圖1 成品輪胎X光檢測的雜物缺陷

本工作采用PDCA(Plan,Do,Check,Action)循環管理工具,對輪胎生產中的雜物來源進行多維度分析,然后通過措施輸出、實施、改善和固化,有效降低雜物帶入成品輪胎的風險。

1 煉膠工序

1.1 雜物分析

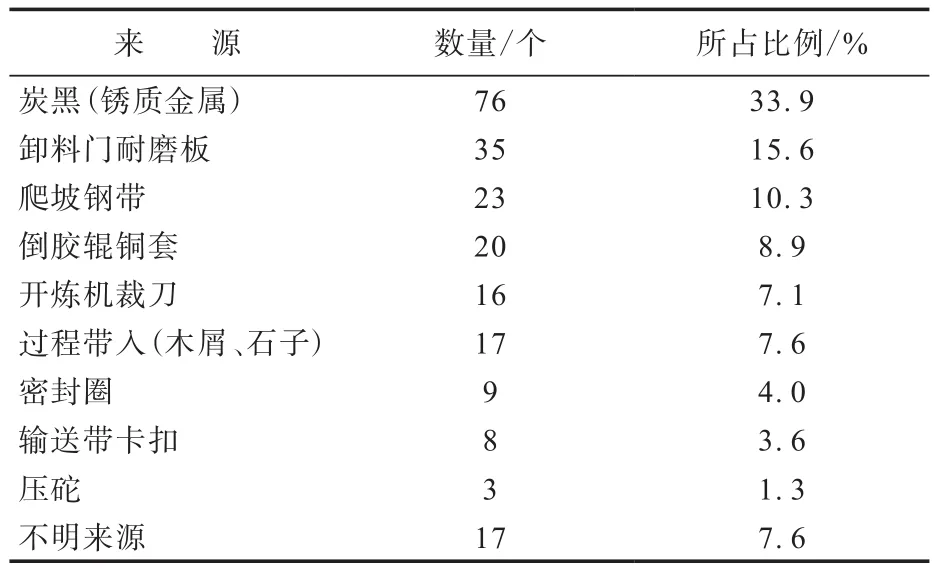

煉膠雜物分類統計如表1所示。

表1 煉膠雜物分類統計

從表1可以看出,雜物主要來源為炭黑、密煉機卸料門耐磨板和爬坡鋼帶。

1.2 改善措施

(1)炭黑解包庫安裝高強度磁力棒。它由內部磁芯和和外部包層組成。磁芯包括圓柱磁鐵塊和導磁鐵片,表面磁場可達0.6~1.1 T,具有耐腐蝕、耐高溫、磁力強等特點,主要用于消除原料里的鐵銷,過濾各種細小粉末、液體和半液體中的含鐵雜質和其他帶磁性的物質[1]。磁力棒吸附雜物和清掃如圖2和3所示。

圖2 磁力棒雜物

圖3 磁力棒清掃

通過對磁力棒吸附雜物進行統計,篩選出雜物較多炭黑產品的供應商,并向其提出改善要求[2-4]。供應商改善炭黑質量后,炭黑中攔截的雜物數量減小約83%,效果顯著。

(2)煉膠工序收膠崗位增加高靈敏度金屬探測儀,實現自動裁切,如圖4所示。

圖4 增加金屬探測儀后的自動裁切

對金屬探測儀探測、攔截和剔除的雜物進行統計分析,并制定預防措施進行PM(Project Manager)改善,增加點檢頻次進行預防維護,有效減小了雜物數量。

(3)通過FMEA(Failure Mode and Effects Analysis)方法進行雜物分析和識別,進而制定干預計劃,優化PM計劃和制定制造系統每班生產前后進行改善規范,有效杜絕過程雜物帶入[5-7]。

2 半成品膠料擠出工序

2.1 問題分析

半成品膠料擠出工序主要憑借冷喂料擠出機供料架上方的金屬探測儀進行雜物攔截,通過現場作業分析[8-9],主要存在以下問題。

(1)冷喂料多板上膠(最多為4板),導致金屬探測儀報警、打標后操作人員無法精準識別雜物位置和進行有效攔截。

(2)三復合擠出機金屬探測儀位置偏高,不方便雜物攔截操作,并且存在安全風險。

(3)不同位置金屬探測儀報警后,操作人員無法在有效時間內進行多點處理。

(4)熱喂料擠出機無金屬探測儀。

以上問題導致半成品膠料擠出工序的金屬攔截存在漏洞,是導致雜物流入下工序的主要因素。

2.2 改善措施

(1)半成品膠料擠出工序增加膠料雜物預分揀裝置,如圖5所示。

圖5 金屬雜物預分揀裝置

通過改造膠料雜物預分揀裝置,增加高靈敏度金屬探測儀進行雜物預分揀,實現對雜物快速精準地檢測和挖取,有效杜絕雜物帶入部件。

(2)擠出裝車(卷取)崗位增加高靈敏度金屬探測儀和雜物攔截打標裝置,如圖6和7所示。

圖6 裝車崗位金屬探測儀

圖7 雜物攔截打標裝置

對于未全部攔截的遺漏雜物,在裝車崗位增加金屬探測儀和不合格打標防錯裝置,實現對雜物的有效攔截。

3 生產流程全工序

(1)制定全工序“雜物清掃行動”規范,對機臺部件實行責任承包制,每班對其承包區域進行雜物清掃,保全工對承包區域進行日點檢,減少雜物源,消除過程雜物進入風險。

(2)建立“雜物管控看板”,進行目標牽引,通過目標管控、數據分析、責任追究、雜物來源和行動方案幾個維度進行精準管控,實現對雜物的有效遏制。

(3)對于生產過程易造成雜物帶入膠料的設備部位和配件等,通過原因分析、改善、措施固化,有效減少雜物源。

4 改進效益

通過采取以上措施,成品輪胎雜物缺陷率由0.09%降至0.03%,雜物缺陷造成成品輪胎月均降級數量由275條減少至90條,成品損失金額由18萬元減至6萬元,降低67%左右,效果顯著。

5 結語

通過上述措施的有效實施,成品輪胎雜物缺陷率和生產成本大幅度降低,有效提升了輪胎質量及公司的整體盈利水平和競爭力。