排凝在輪胎氮氣硫化工藝中的應用研究

張 恒,Siegfried Ratzeburg

[特拓(青島)輪胎技術有限公司,山東 青島 266061]

隨著氮氣硫化工藝的逐步推廣,大部分輪胎廠半鋼子午線輪胎的硫化都采用該工藝。氮氣硫化工藝的內溫熱量全部來自蒸汽階段,隨著硫化歷程的進行,蒸汽給輪胎硫化提供熱量的同時會導致冷凝水的產生。若冷凝水排出不及時,會導致上下模溫差過大,出現上下模硫化程度差異過大的現象;若冷凝水排放時間過長,會導致熱量流失嚴重,造成蒸汽過量損耗。因此在氮氣硫化工藝的推廣使用過程中,需要針對每個輪胎廠的工藝現狀制定最適合的硫化工藝步序[1-5]。由于每個輪胎廠的熱工管路、動力介質、管路布局和硫化機種類等硫化設備和條件存在差異,相同的硫化工藝步序不一定適用所有輪胎廠,因此確定最合理的硫化工藝步序是每個輪胎廠生產前期的首要目標。

本工作通過在胎坯內部埋設測溫線并改變工藝步序進行硫化,記錄上下模的內溫變化和溫度差異,以推斷硫化工藝步序設定的合理性[6-10]。

1 實驗

1.1 主要設備

1 219 mm(48英寸)液壓雙模硫化機,巨輪智能裝備股份有限公司產品;硫化測溫分析儀(CMA),特拓(青島)輪胎技術有限公司產品;JS2245規格硫化膠囊,山東西水永一橡膠有限公司產品。

1.2 試驗方法

將銅-康銅熱電偶(T型熱電偶)埋在235/60R18輪胎的胎坯氣密層表面的斷面水平軸位置。將埋好測溫線的胎坯放在1 219 mm液壓雙模硫化機中進行單模硫化,胎坯硫化用膠囊固定,通過CMA進行測溫數據的采集,然后進行對比分析,以獲得合理的硫化工藝步序。

2 結果與討論

2.1 排凝先后對比

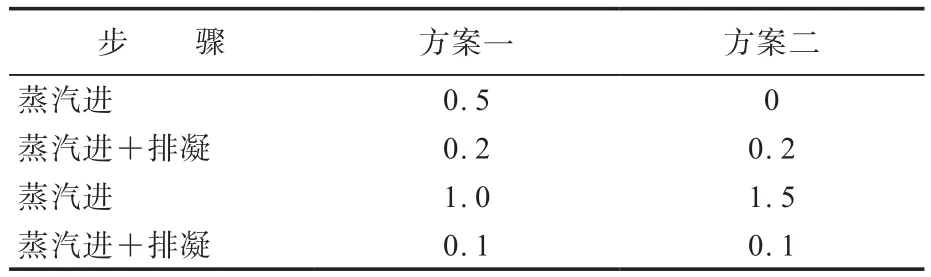

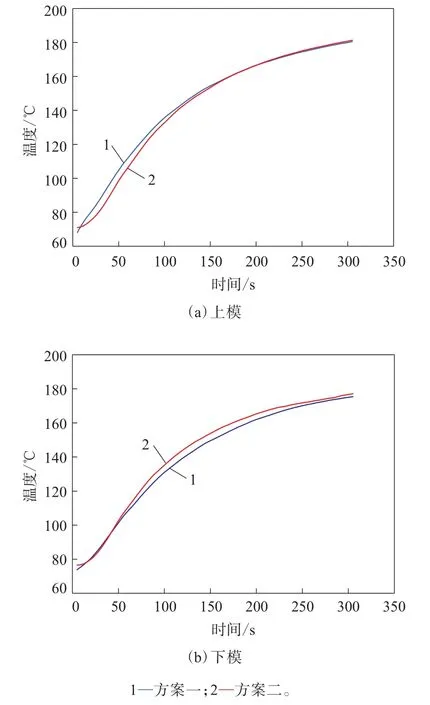

硫化蒸汽階段,第1步不排凝接第2步排凝與第1步短時進蒸汽對比,具體方案如表1所示。方案一和二的溫度曲線對比如圖1所示。

表1 硫化蒸汽階段排凝先后對比方案 min

圖1 方案一和二的溫度曲線對比

從圖1可以看出:硫化初期方案一的上模溫度略高,后期兩方案的溫度基本一致;整個蒸汽階段方案二的下模溫度略高于方案一。由此可見,方案二的步序設定優于方案一。

2.2 有無氮氣排凝對比

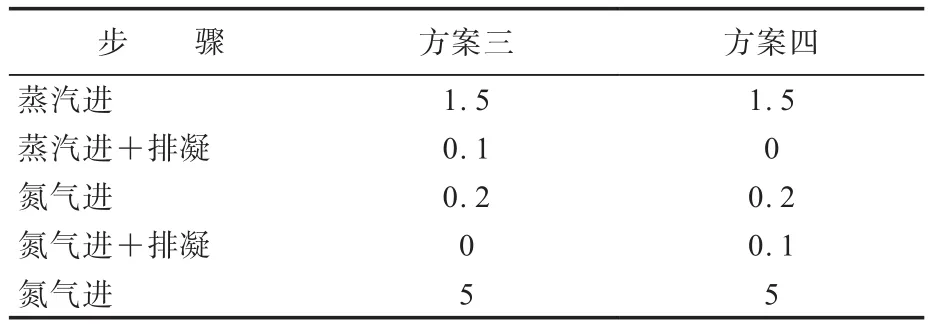

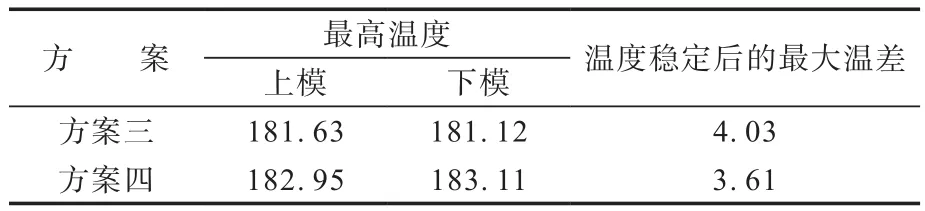

蒸汽階段結束后,氮氣進之前蒸汽排凝設定為方案三,氮氣進入后進行短暫的氮氣排凝設定為方案四,具體如表2所示。方案三和四的溫度對比如表3所示。

表2 蒸汽階段結束后有無氮氣排凝對比方案 min

表3 方案三和四的模具溫度對比 ℃

從表3可以看出,兩種方案上下模的溫差基本一致,方案四的模具最高溫度高于方案三,方案三的高溫蒸汽時間略長,總體評價方案四略優于方案三。

2.3 氮氣排凝時間對比

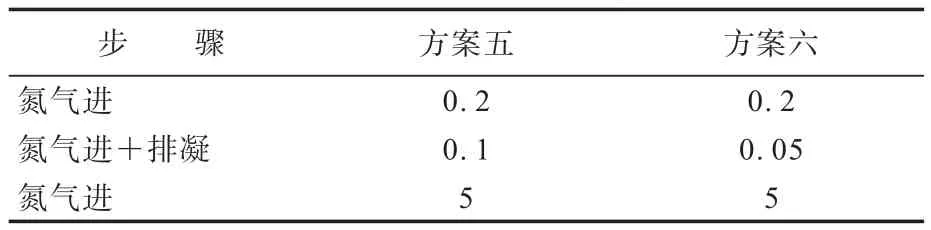

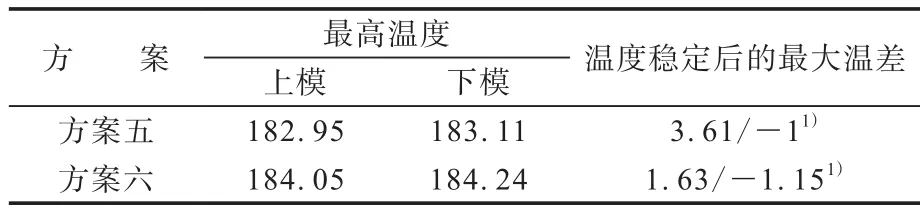

氮氣排凝時間對比方案如表4所示。方案五和六的模具溫度對比如表5所示。

表4 氮氣排凝時間對比方案 min

表5 方案五和六的模具溫度對比 ℃

從表5可以看出,方案六的模具最高溫度高于方案五,且上下模的最大溫差小于方案五,總體評價方案六優于方案五(考慮到電磁閥的動作延時,排凝時間未再縮短進行對比)。

2.4 蒸汽排凝時間對比

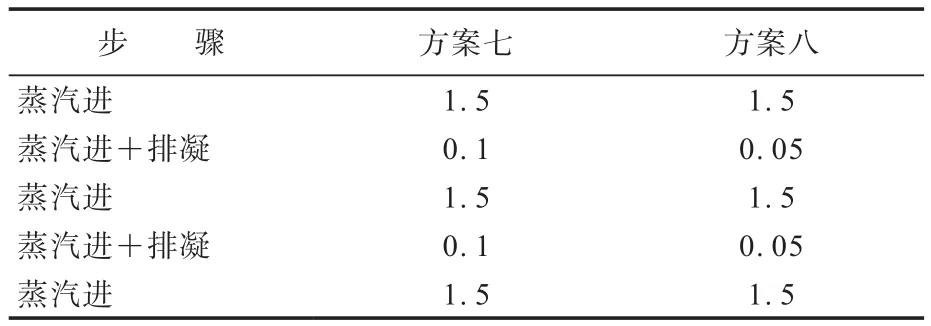

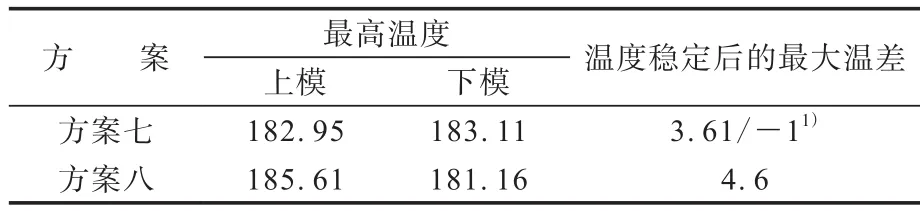

蒸汽排凝時間對比方案如表6所示。方案七和八的模具溫度對比如表7所示。

表6 蒸汽排凝時間對比方案 min

表7 方案七和八的模具溫度對比 ℃

從表7可以看出,方案八的模具最高溫度低于方案七,但是方案七整個硫化周期中上下模溫差較小,綜合評價方案七優于方案八。

3 結論

針對以上硫化工藝參數進行對比試驗,得出最優硫化工藝步序。在進行硫化工藝設計和優化時應注意以下問題。

(1)硫化步序設定時,應首先設置排凝,初期排凝結束后,后續的排凝時間也必須合理,排凝時間根據蒸汽含水量和管路布局等因素確定。

(2)蒸汽進的最后階段不需要排凝,否則會導致熱量流失。

(3)氮氣階段必須設置排凝,排凝時間根據實際測溫情況確定。