汽車鋁制防撞梁力學性能及虛擬仿真研究

徐文雷 曾宇鵬 李華鑫 朱偉 袁成逸 廖慧紅

(吉利汽車研究院(寧波)有限公司,寧波 315336)

1 前言

隨著我國汽車工業的發展,尤其是近年來新能源汽車的快速發展,汽車輕量化越來越受到人們的廣泛重視,而鋁合金材料在汽車輕量化中的應用也日益廣泛,已經逐漸被行業內公認為汽車輕量化最有前途的金屬材料[1-4]。汽車防撞梁是汽車保險桿系統中主要關重件,其性能直接關系到整車碰撞安全性,在低速碰撞過程中,防撞梁應不發生明顯變形從而保護車身及車身附件,降低汽車維修成本,在高速碰撞過程中,防撞梁會把撞擊能量分給吸能盒,并在吸能盒吸收能量的基礎上,將碰撞力傳遞給兩側縱梁,由縱梁負責把撞擊能量向后疏散到整個車體上,由整個車身架構來吸收碰撞能量,從而有效降低駕乘艙變形,減少對駕乘人員的傷害[5-8]。但到目前為止,尚缺乏完善的鋁合金防撞梁力學性能評估的試驗方法及標準體系,對其研究主要集中于虛擬仿真分析,但仿真分析的精度和可靠性尚待進一步提高。

從鋁合金原材料力學性能測試、靜態三點壓彎及動態沖擊3 個方面入手,通過7003 鋁制防撞梁相關試驗及仿真對比及優化研究,提升防撞梁的仿真分析精度,為今后防撞梁結構優化及整車碰撞仿真分析提供技術支撐。

2 試驗及分析方法

2.1 原材料試驗及材料模型優化

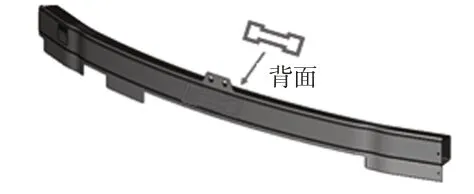

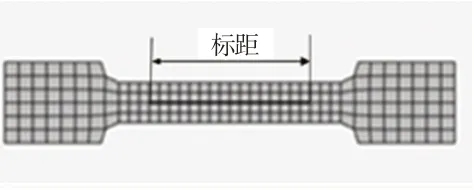

本文中防撞梁采用7003 鋁合金進行制作,其制作工藝包括熔煉、擠壓、壓彎成型、T6 熱處理。從防撞梁正面和背面中心位置按照GB/T 16865—2013《變形鋁、鎂及其合金加工制品拉伸試驗用試樣及方法》[9]各切取1 根拉伸試樣,其中正面板厚1.785 mm,背面板厚2.12 mm,如圖1 所示,取樣后按照GB/T 228.1—2010《金屬材料拉伸試驗第1部分:室溫試驗方法》[10]進行拉伸試驗,并將拉伸試驗結果和有限元分軟件中材料數據庫中的7003 鋁合金材料卡進行對比,利用虛擬仿真技術對材料模型進行優化,采用4 mm 殼單元建立拉伸試樣模型,如圖2 所示,圖中紅色標記線為引伸計標距,設置一零剛度測量彈簧單元,用于讀取標距段在拉伸方向的位移量。考慮到材料拉伸試驗為準靜態加載工況,因此采用LS-DYNA 隱式算法來模擬拉伸試驗。

圖1 防撞梁拉伸試樣取樣位置

圖2 拉伸試樣有限元模型

2.2 3點壓彎試驗及仿真分析

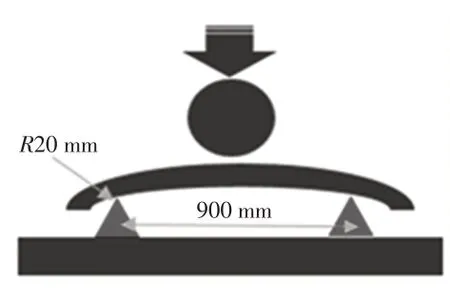

測試設備采用靜態力學試驗機。試驗支撐點跨距為900 mm,用直徑254 mm 的壓頭以10 mm/min 的恒定速度壓防撞梁中心,下壓200 mm 時停止加載,若此時橫梁未開裂,則繼續下壓至橫梁明顯開裂,開裂后繼續下壓10 mm停止,記錄其載荷—位移數據,其試驗裝置示意圖和試驗裝置圖見圖3 和圖4。考慮到鋁制防撞梁塑性較好,為了解鋁材的失效表現,在防撞梁中心開Φ8×40 mm 腰型孔以形成應力集中,誘導開裂,試驗樣件見圖5。

圖3 3點壓彎試驗裝置示意

圖4 3點壓彎試驗裝置

圖5 防撞梁樣件

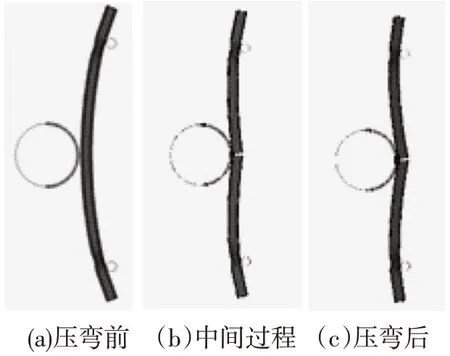

利用LS-DYNA 隱式算法對3 點壓彎試驗進行虛擬仿真分析,采用殼單元,網格大小為4 mm,并根據試驗條件,設定相關接觸及邊界等約束條件及載荷類型,材料模型采用經上述材料模型優化后的材料卡進行仿真分析,其仿真模型見圖6,有限元模擬壓彎過程示意見圖7,并與試驗結果進行對比分析,驗證仿真分析的準確性。

圖6 3點壓彎有限元模型

圖7 有限元模擬壓彎過程示意

2.3 動態沖擊試驗及仿真分析

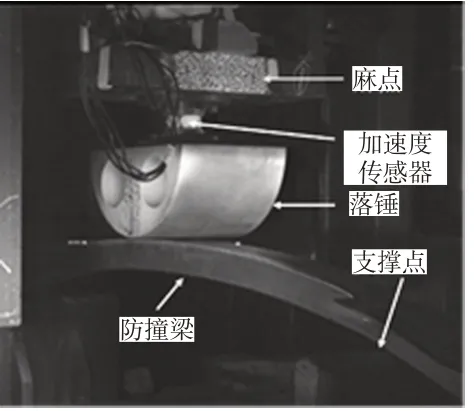

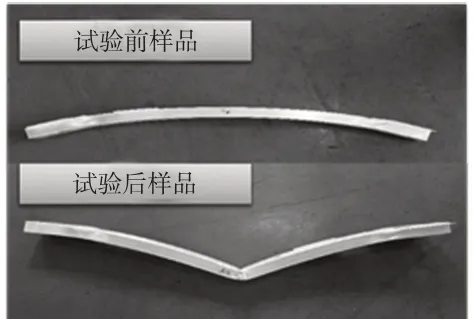

測試設備采用落錘沖擊試驗機(帶有加速度傳感器),見圖8,試驗裝置示意見圖9,支撐點間距940 mm,落錘能量為1 000 J,錘頭采用半圓柱錘頭,直徑為254 mm,并在落錘裝置上噴涂麻點,以便采用高速攝像機記錄在沖擊試驗過程中落錘的位移變化情況,輸出位移—時間曲線,同時在落錘上固定安裝加速度傳感器,傳感器精度為0.5 級,記錄在沖擊過程中的加速度變化,并計算出沖擊力的大小,輸出沖擊力—時間曲線,加速度傳感器、高速相機時間需嚴格保持同步,擬合生成試樣在沖擊過程中的沖擊力-位移曲線,試驗前后樣件圖片見圖10。

圖8 落錘沖擊試驗機

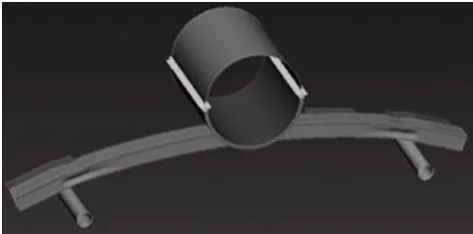

圖9 試樣裝夾

圖10 動態沖擊前后試樣

利用LS-DYNA 顯式算法對動態沖擊試驗進行虛擬仿真分析,有限元模型同三點壓彎模型(圖6),載荷初始動能為1 000 J,材料模型采用經前述試驗對標修正后的材料卡,并考慮到動態應變率效應,對材料曲線進行適當調整。

3 試驗結果與討論

3.1 材料模型優化

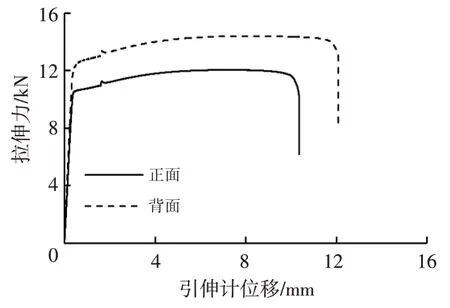

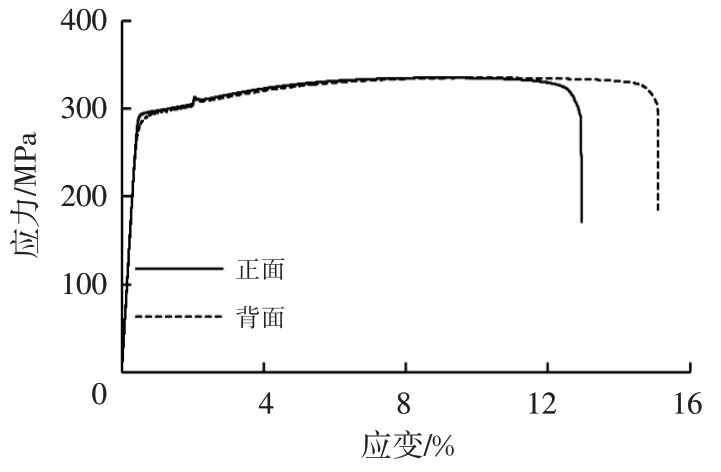

防撞梁取樣后的拉伸力—位移曲線如圖11 所示,將其轉換為應力—應變曲線,見圖12,兩者強度相近,但塑性指標有所差別,這主要和擠壓過程中正面和背面材料壓縮量不同有關。

圖11 防撞梁拉伸試樣拉伸力—位移曲線

圖12 防撞梁拉伸試樣應力—應變曲線

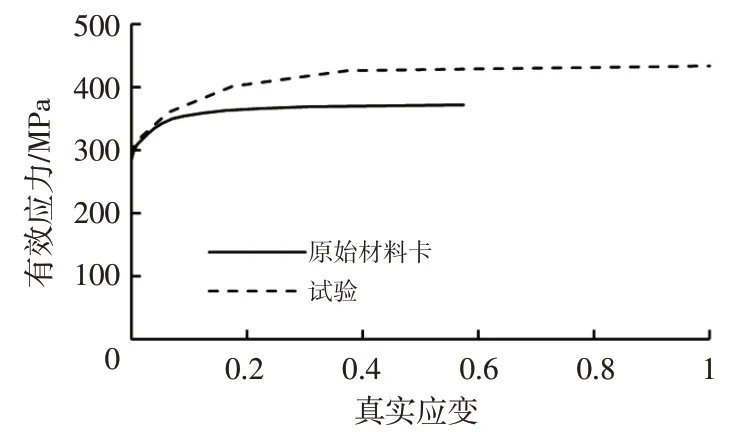

將背面應力—應變曲線轉化為真實應力—應變曲線,同時移去彈性應變,得到有效應力—應變曲線,并和仿真材料數據庫中7003 原材料的材料卡進行對比,見圖13。由圖13 可見,兩者之間差距較大,在進行虛擬仿真時,必須對材料卡中的數據進行校準。

圖13 材料試驗和材料數據庫有效應力—應變曲線

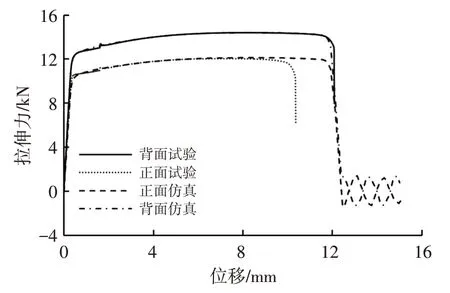

按照1.1 節中的要求進行拉伸試樣的有限元模擬分析,并將圖13 材料試驗中的有效應力—應變曲線輸入材料卡中,仿真結果如圖14 所示,由圖可見,基于校準后的材料卡,背面材料拉伸試驗數據與仿真結果基本吻合,同時也能較好的模擬正面材料的拉伸力,但失效偏晚,這和圖11、圖12 結果相吻合。

圖14 材料拉伸試驗和CAE仿真結果對比

3.2 3點壓彎試驗和仿真結果對比分析

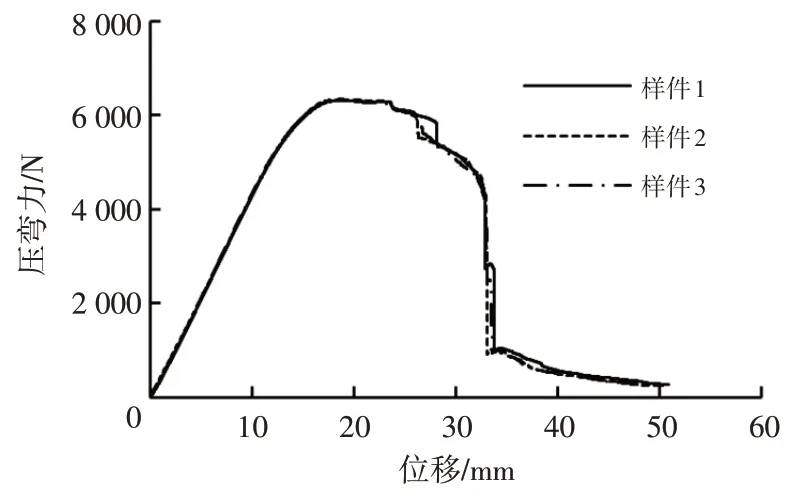

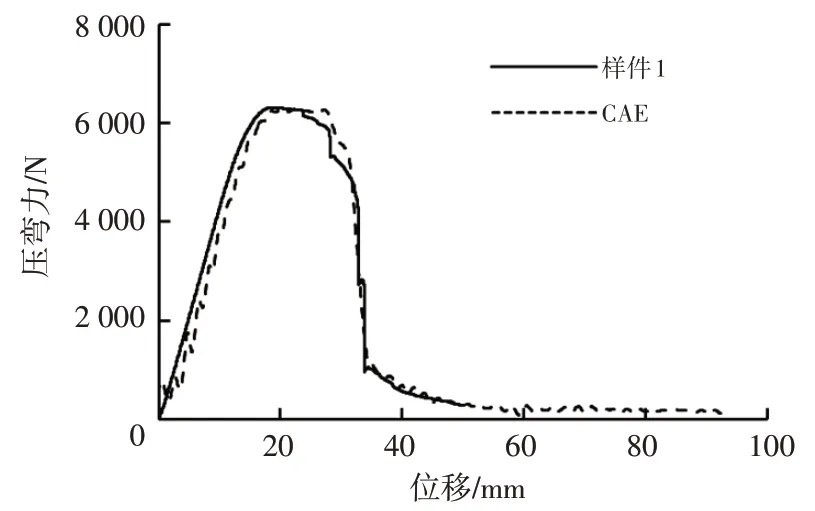

選取3 根防撞梁進行3 點壓彎試驗,試驗結果如圖15 所示,3 者壓彎力—位移曲線較為吻合,說明試驗方案合理,試驗結果重復性和再現性較好,可以用于防撞梁的3 點壓彎試驗。將試樣1 試驗結果與CAE 仿真結果進行對比,見圖16。由圖可見,試驗及CAE 仿真曲線基本吻合,仿真后的壓彎力最大值及位置和試驗結果較為接近,說明采用LS-DYNA 隱式算法并輸入經優化后的7003 材料卡可以較為精確地模擬3 點壓彎試驗。

圖15 防撞梁三點壓彎力—位移曲線

圖16 防撞梁三點壓彎試驗及CAE仿真分析對比

3.3 動態沖擊試驗和仿真結果對比分析

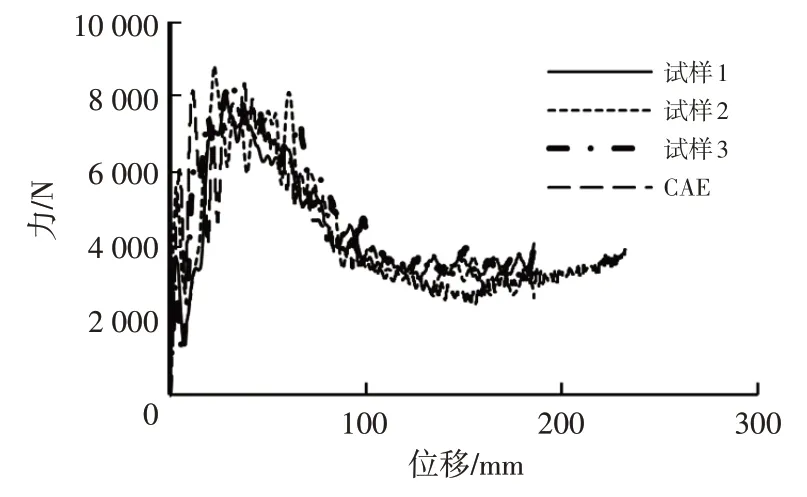

選取3 根防撞梁進行動態沖擊試驗,其試驗結果與CAE 仿真結果對比如圖17 所示。由圖可見,在防撞梁動態沖擊試驗過程中,沖擊力呈振蕩變化,振蕩曲線較為吻合,這和CAE 仿真結果相一致,且第1 個振蕩峰的位置,試驗結果和CAE 仿真結果也基本保持一致,此外沖擊力最大值也基本一致,說明采用LS-DYNA 有限元軟件可以較為準確地模擬防撞梁動態沖擊過程。

圖17 動態沖擊試驗及仿真結果對比

4 結論

以汽車鋁制防撞梁為例,從防撞梁鋁合金原材料力學性能測試、靜態3 點壓彎及動態沖擊3 個試驗方面入手,同時采用LS-DYNA 有限元分析軟件對上述試驗進行仿真分析,結果表明:

a.3 點壓彎試驗和動態沖擊試驗數據結果一致性較好,說明試驗方案合理,可以有效地對防撞梁力學性能進行表征;

b.原有限元分析軟件中的材料卡數據和材料試驗結果差別較大,需經優化后才能應用于有限元分析軟件中;

c.材料卡材料性能數據經優化后,對3 點壓彎試驗試驗進行虛擬仿真分析,其結果和試驗結果較為吻合,有效提升了防撞梁的3 點壓彎試驗的仿真分析精度;

d.材料卡材料性能數據經優化后,對動態試驗進行虛擬仿真分析,其結果和試驗結果較為接近,有效提升了防撞梁的動態沖擊試驗的仿真分析精度。

以上結果表明,設計的試驗方案合理,可以有效實現對防撞梁力學性能的表征和評估,同時采用經優化后的虛擬仿真技術可以實現防撞梁的力學試驗仿真分析,為防撞梁優化設計提供了技術支撐,從而可以有效降低項目開發中的試驗數量,節約時間,降低開發成本。