川威燒結機臺車起拱現象分析與處理

鄧 勇,賴 強

(四川川威集團有限公司燒結廠,四川 威遠 642469)

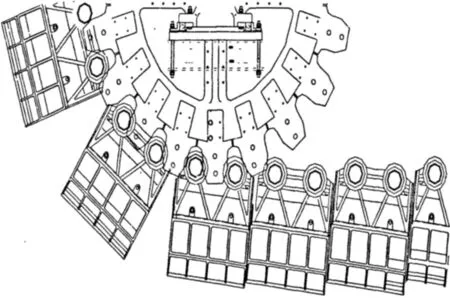

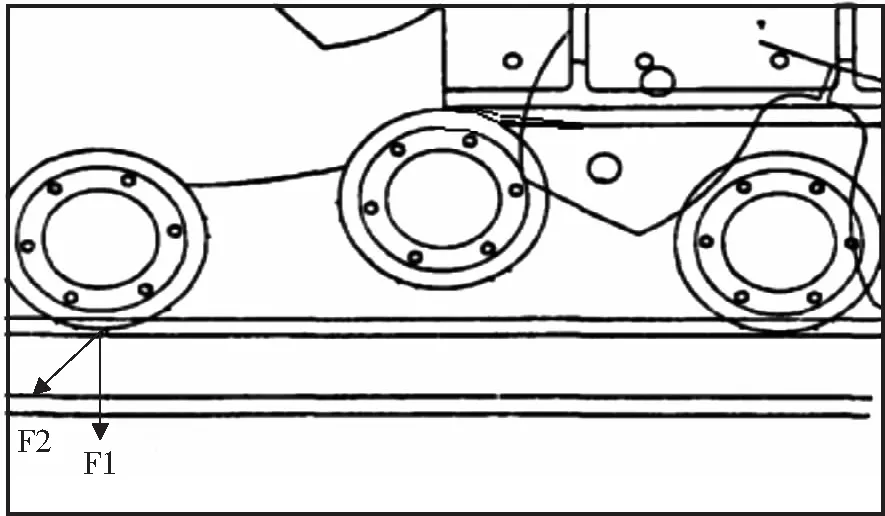

目前,國內使用的燒結機不論大小,在沿尾部曲軌返回進入下部回程水平軌道時都存在不同程度的起拱現象。川威集團成渝釩鈦科技有限公司有兩臺帶式燒結機,均為360 m2帶式燒結機,其工作過程是,由傳動裝置驅動的頭部星輪做連續的轉動,將臺車由下部軌道經頭部曲軌抬升至上部水平軌道,星輪齒板旋轉繼續推動臺車車輪軸的軸套,由于星輪不停的轉動,連續的推動下臺車一個一個被逐次抬升至水平軌道,這樣就使整個上臺車排列成直線向燒結機尾運動,當臺車到達機尾時,因機尾曲軌內外軌間距偏大(上部、弧形段曲軌內外軌間距實際為400~410 mm,設計間距為370~380 mm;下部回弧段曲軌內外軌間距實際為375~380 mm,設計間距為362 mm),導致臺車在尾部曲軌翻轉時產生切向力,這個切向力造成燒結機臺車不能平穩回到軌道上,最終造成下回程臺車嚴重起拱。起拱現象如圖1所示。

圖1

同時,臺車進入回程軌道后一個接一個排列,但臺車不處于同平面狀態,在運行過程中,就存在端面板接觸面小而產生摩擦力,造成臺車端面板的嚴重磨損。

川威集團燒結廠兩臺燒結機由于原始安裝原因,臺車起拱程度不完全一樣,1#燒結機起拱高度基本在30 mm至50 mm之間,2#燒結機起拱基本在20 mm至30 mm之間,對臺車壽命和生產穩定造成了嚴重影響。為此,在長期觀察分析研究起拱的基礎上,提出了對1#、2#機尾4根曲軌全部進行更換調整,一方面通過調整保證尾部星輪軸中心線與燒結機縱向中心線垂直度的辦法,使臺車在尾輪兩側齒板上的受力達到均衡一致;另一方面對曲軌的間距重新進行測量和調整,保證臺車繞星輪齒板平滑旋轉,消除臺車所受的切向力;通過這兩方面的調整達到臺力受力平衡和減少周向切向力,保證臺車實際運行軌跡與理論軌跡一致,較好地解決了起拱問題。

1 臺車起拱原因及危害

1.1 臺車起拱可能的原因分析

(1)根據設備安裝要求,兩臺燒結機機尾曲軌的對稱中心線與燒結機縱向中心線的對稱度為1.5 mm,頭部星輪和尾部星輪的中心線誤差每米不大于0.1 mm,曲軌內外軌間距與設計間距誤差在2 mm以內。但在實際生產過程中,當臺車過機尾曲軌時,由于機尾曲軌從起弧處至曲軌出弧處內外軌間距相對于設計距離都偏大(最大達到18 mm),對稱中心線誤差超過3 mm,臺車出尾部星輪時在燒結機中心垂直線上受力不均,造成臺車在運行過程中車位不正。

(2)臺車起拱是在尾部曲軌翻轉過程中逐步形成,當臺車經尾部曲軌翻轉后,在出曲軌時,尾部星輪齒板反向推動臺車向回程軌道運行,齒板前弧形工作面與臺車后輪軸套接觸并產生推力F0,由于摩擦現象的存在,齒板前弧面給車輪軸一個向上的摩擦分力F1,推力F0越大則摩擦分力F1越大,當此摩擦分力F1產生的力矩大于臺車自重F3的力矩時,臺車后部就會被向上抬起,星輪繼續旋轉,在臺車軸套離開齒板的瞬間,緊跟的臺車前部與之接觸,并將其頂住使之無法下落。每個臺車在跟隨過程中都有此過程,從而使回程軌道上的臺車產生肩搭肩現象,造成臺車的整體起拱問題[1]。臺車受力分析如圖2所示。

圖2

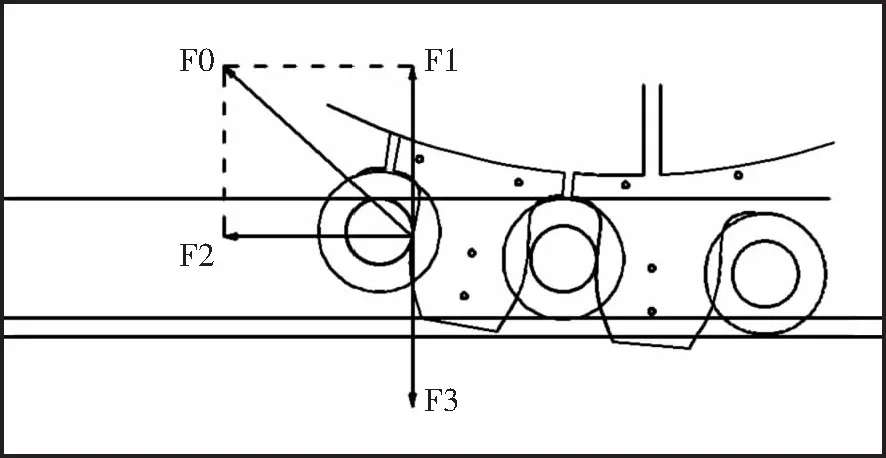

隨著時間變化,臺車后部車輪的軸套重復摩擦擠壓尾部壓軌,回程軌道出口處的上部壓軌就出現磨損變形,上下軌距逐漸變大,起拱現象會逐漸加劇。起拱現象如圖3所示。

圖3

1.2 起拱的危害

(1)當起拱的臺車運行到燒結機頭部星輪時。由于星輪的轉動,被帶上星輪的臺車和后面鋸齒狀運行的臺車出現間斷,后面的臺車由于重力作用會瞬間墜落產生沖擊,造成臺車軸承和軌道損壞,甚至造成設備事故停機,也會造成臺車端面板不均勻磨損,降低其使用壽命,增加備件消耗。

(2)在尾部回程彎軌的出口處上下軌承受不均勻脹力F2,加快彎軌的磨損,降低其使用壽命,這種不均勻的脹力還會造成彎軌與直軌連接處的鋼結構變形、斷裂等,對設備安全運行埋下了隱患。臺車對軌道的脹力[2]如圖4所示。

圖4

(3)臺車在尾部曲軌翻轉過程中形成起拱,增大了臺車軸套與軌道的摩擦力,造成燒結機負荷加大,從而形成燒結機電流升高,甚至嚴重時造成燒結機跳閘現象出現。

2 消除臺車起拱的措施

因臺車進入下回程時所受脹力不均和切向力是造成臺車起拱的根本原因。根據臺車起拱的原因分析,采取以下措施來解決起拱現象。

2.1 首先是為曲軌的調整安裝校正基準,同時消除臺車因跑偏而形成與軌道的摩擦力。尾部星輪兩側齒板不均衡的受力會使臺車跑偏,跑偏使下軌臺車組合長度加長,增大臺車組合排列后的內部脹力,進而加大切向分力,為此,采取重新校正頭部星輪軸中心線、尾部星輪軸中心線與燒結機縱向中心線垂直度的辦法,消除尾輪兩側齒板不均衡的受力,保證其不垂直度每米不大于0.1 mm,從而消除了臺車跑偏現象,消除了臺車車輪啃軌情況,減小了臺車運行的摩擦力[3]。

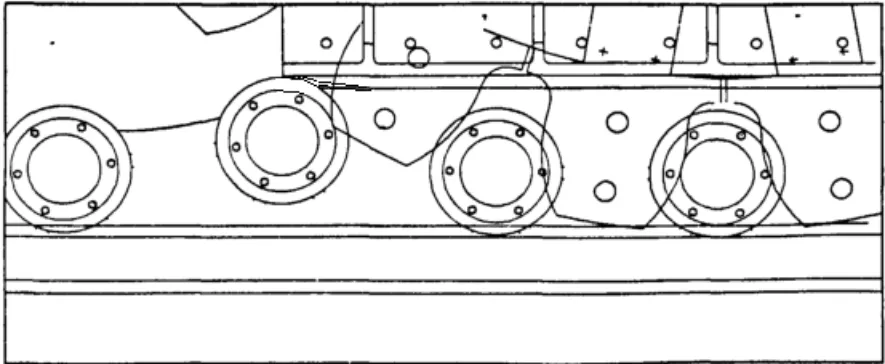

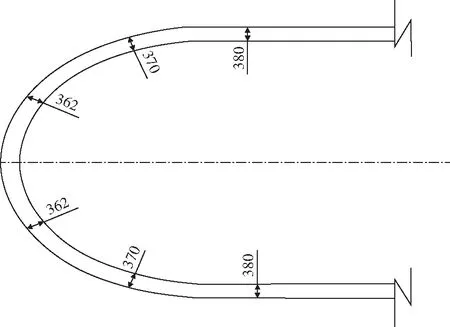

2.2 解決臺車翻轉平穩的問題,主要就是對機尾的曲軌進行更換,并要求達到曲軌的安裝技術要求,具體過程為:將曲軌吊裝到位后,以尾部星輪左右兩側齒板為基準,一方面保證曲軌與齒板間距和曲軌自身內外軌間距達到設計數據,曲軌到星輪齒板的間距控制在(80±0.5)mm;內外軌道和進弧段間距不大于380 mm,曲軌上弧形段平滑過渡到370 mm,再過渡到362 mm,出弧后的水平壓軌段為362 mm;另曲軌與上下水平軌道接縫處保證水平一致,其膨脹間距大于140 mm,滿足機尾移動架的伸縮量;另一方面保證左右兩側曲軌的平行度誤差不大于0.2 mm、曲軌對稱中心線與燒結機中心線的誤差不大于1.5 mm;尾部星輪軸心線對燒結機縱向中心線的垂直度每米不大于0.1 mm。這樣就保證了臺車平穩翻轉和車位始終在圓周上受力一致。曲軌間距如圖5所示。

圖5

2.3 其次通過減小臺車在翻轉過程中受到的周向切力,來減小臺車起拱的可能性。其具體措施是控制曲軌出弧段水平軌道間的距離,增大壓軌對臺車向下的壓力,盡可能的抵消齒板給車輪軸套向上的摩擦分力F1,從而減少臺車受到的向上切向力,消除了臺車起拱的可能性。

2.4 再者消除臺車因跑偏而形成與軌道的摩擦力,尾部星輪兩側齒板不均衡的受力會使臺車跑偏,跑偏使下軌臺車組合長度加長,增大臺車組合排列后的內部脹力,進而加大切向分力,為此,采取重新校正頭部星輪軸中心線、尾部星輪軸中心線與燒結機縱向中心線垂直度的辦法,消除尾輪兩側齒板不均衡的受力,保證其不垂直度每米不大于0.1 mm,從而消除了臺車跑偏現象,消除了臺車車輪啃軌情況,減小了臺車運行的摩擦力。

2.5 最后通過定期檢修臺車,更換磨損嚴重的臺車,更換耐磨端面板磨損不均勻的臺車,并加強臺車車輪軸套的潤滑維護,減少滾動摩擦阻力,減輕燒結機的整體負荷。

3 實施效果

2020年3月,利用中修更換了機尾曲軌,對軌道支座重新找正安裝,對軌距、標高、對稱度進行重新調整,并取得了良好效果。

(1)1#燒結機臺車后輪離開軌道的距離由40 mm左右降到了2 mm以內(因1#燒結機尾部星輪齒板磨損嚴重存在的摩擦力F1較大,臺車重力G對軸套向上的分力F1沒完全抵消掉),2#燒結機臺車后輪離開軌道的距離由20 mm左右完全落回到了軌道上,兩臺燒結機基本消除了臺車起拱現象。

(2)減輕了臺車端面耐磨板的繼續磨損,消除了臺車對曲軌的異常磨損。

(3)降低了下回程臺車排列組合的內部脹力,減少了臺車車輪、曲軌和水平軌道的磨損,保證了臺車運行的平穩性。

(4)上述情況從運行穩定性、備件減耗等方面綜合估計可獲得年綜合效益100萬元左右。

4 結語

川威集團燒結機臺車起拱處理實踐,說明在不對設備結構進行大的改造或更換的情況下,通過對部件的調整和改進,是能夠消除臺車起拱現象的。通過對處理我廠燒結機臺車起拱問題的過程進行實際探索,找到了現場解決臺車起拱的根本原因和解決措施,為帶式燒結機起拱的處理提供了思路和方向,積累了成功的實踐經驗。