馬氏體不銹鋼電弧增材制造工藝優化及焊縫幾何特征

林子棟,宋凱杰,于興華*

1.北京理工大學材料學院 北京 100081

2.北京理工大學重慶創新中心 重慶 401147

1 序言

增材制造(AM)是一種通過逐層沉積材料直接從三維立體模型生產最終構件的技術。此技術具備構建復雜幾何形狀和梯度化學成分零件的優勢,原因是這些零件很難通過傳統的減材制造工藝來生產[1,2]。電弧增材制造(WAAM)是增材制造技術的一種,主要利用電弧作為熱源和焊絲作為消耗性原料。從某種意義上來說,它被認為是傳統金屬氣體保護焊工藝的改進。電弧增材制造技術具有高沉積率、高材料利用率和較短生產周期等優勢,因此已被廣泛應用于航空航天[3,4]、汽車制造[1,5]和海岸及船舶工程[6]等領域。此外,多種傳統電弧焊技術如熔化極氣體保護焊(GMAW)、鎢極氣體氬弧焊(GTAW)和等離子弧焊(PAW)也已在電弧增材制造工藝中被頻繁作為熱源使用,它們各自有不同的沉積熔敷特點以及應用領域。除此之外,還產生了一些熔化極氣體保護焊的變體,例如冷金屬過渡(CMT)和串聯熔化極氣體保護焊(Tandem GMAW),用于提高電弧增材過程的沉積質量和效率。然而,從這些現有方法來看,基于熔化極氣體保護焊的電弧增材制造(GMAW-based WAAM)具有更快的沉積速率(高達160g/min),這使其成為在短時間內生產大型零件的理想選擇[7,8],并且它已成為電弧增材制造(WAAM)中最廣受歡迎的加工方式[9]。

AISI 420是一種馬氏體不銹鋼。馬氏體是金屬加熱到奧氏體相區并迅速冷卻時形成的相,具備極度硬而脆的特性[10]。由于不銹鋼鉻含量高具有耐腐蝕的特性。因此AISI 420馬氏體不銹鋼堅硬且耐腐蝕,適用于多種應用領域,例如塑料或陶瓷部件的模具,并用于制造機械工具和手術器械。模具的制備通常要求材料尺寸穩定、耐腐蝕、堅硬且可加工[11],硬度范圍應處于332~505HV[12]。太軟的材料在加工時會導致模具缺陷,例如侵蝕、夾砂、金屬滲透和尺寸問題;過硬的材料則會導致熱裂、硬壓頭和脈紋缺陷[13]。另外,工具鋼和手術器械也同樣需要具備堅硬、耐磨并且能夠在高溫下保持鋒利的特性[14,15]。

Villeroy & Boch Wellness是一家制造豪華浴缸和水槽的大型德國陶瓷制造公司,其在使用AISI 420制造模具過程中遇到了上述問題,因此他們將興趣和精力放在尋找制造無缺陷模具的替代方法上,這也是本研究的動機出發點。因此,我們研究的重點之一是嘗試使用電弧增材制造技術來生產質量更好的AISI 420不銹鋼模具并消除這些缺陷。在嘗試將AISI 420材料用于電弧增材制造時,必須進行廣泛的試驗探究,本文研究內容包括以下三個關鍵點:

1)優化焊接參數(電流、電壓和焊接速度)。

2)無孔隙和無夾雜物的焊道。

3)建立焊縫幾何尺寸與焊接參數之間的關系。

2 試驗材料及方法

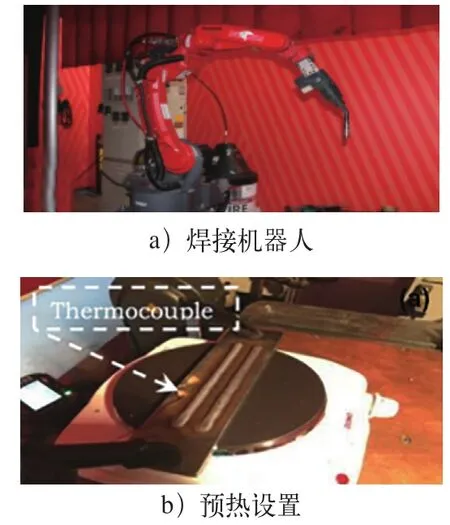

本試驗使用Valk Welding公司生產的Panasonic TM1400 MIG Welding機器人系統(見圖1a),焊接材料使用由Weld Mold Co.公司生產的AISI 420馬氏體不銹鋼焊絲,φ0.9mm。母材為S355碳素鋼,尺寸為250mm×60mm×10mm。焊絲及母材的化學成分見表1。保護氣為80%Ar、18%He及2%CO2所組成的混合氣。He、CO2與Ar氣混合以改善熱輸入,從而增加熔化金屬的潤濕性、擴展焊道輪廓和提高熔池流動性。由于保護氣中CO2含量相對較低(<5%),因此不銹鋼在焊接時不會降低耐蝕性[16]。在打印開始之前預先對母材進行預熱,并使用K型熱電偶監測溫度(見圖1b),該熱電偶用導熱膏 (Thermofix 1000°C)粘合在基板上。之后,將焊道沉積在基體上,長度為155mm,以獲得穩定狀態的焊接條件。隨后,制備焊縫中心橫截面的標準金相試樣,并進行系列測量及表征。

表1 所用材料化學成分(質量分數) (%)

圖1 焊接機器人和預熱設置

3 試驗結果及討論

3.1 在不同焊接參數下進行單道焊試驗

單道焊試驗是按照正交試驗設計矩陣在一個基板上使用兩個焊道進行的,用熱電偶監測基板的溫度,以確保在將基板加熱至200°C時進行每個試驗,所得到的焊道如圖2所示。焊縫輪廓使用PlotDigitizer軟件測量寬度、高度和穿透深度。從圖2中可以很明顯地看出一些不均勻焊道,它們沿焊縫長度具有不同的焊道寬度,這是由于焊接參數不合適或不匹配所導致的。綜合來看,只有那些均勻的焊道(1、2、3、4、7、12、13、15和16)才被考慮用于后續的優化過程,這些焊道的相關焊接參數列于表2中。

圖 2 焊接測試樣品

表2 焊接參數及焊道尺寸

3.2 對焊道尺寸進行數學建模和回歸分析

基于焊接參數建立用于焊道尺寸預測的數學模型Y=f(I,U,v),據此,可以建立式(1)、式(2)、式(3):

使用統計分析軟件——SAS[17]和表2中的焊接參數及相應的焊道尺寸來估計系數b0、b1、b2和b3。因此,到目前為止,利用單道焊試驗得到的不同焊接參數下的焊縫,成功建立了焊縫幾何尺寸與焊接參數的定量關系式,最終的數學模型由式(4)、式(5)、式(6)給出:

由于這項研究的目的是生產或修復有缺陷的陶瓷浴缸模具,因此沉積的材料定義為不超過兩層。這種工藝也被稱為表面修復或表面熔覆。為了實現更快的沉積速率,最佳焊接參數應基于最大焊道寬度、最小焊道高度和最小滲透層深度的原則進行尋找。最大焊道寬度有助于快速涂覆表面,最小焊道高度可以減薄沉積層厚度從而保護原始產品外觀及尺寸特性。因此,將表2的數據和式(4)~式(6)作為統計軟件Minitab的輸入,將焊接電流、電弧電壓、焊接速度作為指定輸出值,通過回歸分析執行擬合并輸出最佳條件,見表3。利用此最優參數進行沉積的最優焊道外觀圖和截面圖分別如圖3、圖4所示。用式(4)~式(6)進行預測和實際測量的最優焊道尺寸見表4。

表3 最佳焊接參數

圖3 最優焊接參數下的焊道外觀

圖4 最優焊接參數下的焊道截面

表4 最優焊道尺寸

3.3 搭接焊道(沉積層)的優化

隨后,在獲得的最優單道焊接條件下進行搭接焊道的優化試驗。以不同的相鄰焊道覆蓋率(33%、50%和60%)進行試驗。覆蓋率定義為OR=(焊縫寬度-橫向位移)×100%/焊道寬度。搭接焊道(沉積層)的橫截面如圖5所示。從圖中可以看出,50%和60%條件下得到的搭接焊道有很多氣孔,因此本試驗將33%覆蓋率作為最佳參數,覆蓋寬度為2.5mm,層高為2mm,這決定了焊槍在同層相鄰焊道的橫向位移為2.5 mm,在相鄰層間的抬升距離為2 mm。

圖5 不同覆蓋率下的搭接焊道截面

3.4 打印路徑的優化—墻體的建造

本研究主要嘗試了兩個打印路徑,分別是振蕩打印路徑和直線打印路徑。振蕩打印路徑如圖6所示。對于每個交替層,焊接路徑的方向是相反的,這是為了建立恒定均勻的層高度,否則墻體起弧一側的高度將高于收弧一側。對于振蕩打印路徑,該程序由25層組成,約需要45min來構建近凈形狀墻體,打印的真實墻體如圖7所示。對于直線打印路徑,每個相鄰焊道的起點和終點都相反,應用最優覆蓋率的往復直線搭接焊道最終構成一個沉積層,如圖8所示。與振蕩打印路徑相同,直線打印路徑在豎直方向上也共包含25層,構建與振蕩打印路徑相同尺寸的近凈形狀墻體約需要1.5h,打印的真實樣品如圖9所示。通過對比可以得知,在打印條件相同時,振蕩打印策略相比于直線打印策略可以節省更多的時間,打印效率更高。

圖6 振蕩打印路徑 (俯視圖)

圖7 振蕩打印路徑所成墻體

圖8 直線打印路徑 (俯視圖)

圖9 直線打印路徑所成墻體

4 結束語

本論文研究了AISI 420馬氏體不銹鋼的電弧增材制造過程,焦點主要集中在焊接工藝和焊道尺寸優化方面,故得出以下幾點結論:

1)通過系列單道焊縫沉積試驗,優化出了最佳焊接參數為:焊接電流261A、電弧電壓29V、焊接速度0.59m/min;最優單個焊道的幾何尺寸為:焊寬9.9mm、焊高3.6mm、滲透層3.2mm。

2)通過對系列單條焊道的測量,建立了焊接參數與焊道尺寸的預測模型,并且預測結果與實際測量結果非常接近。

3)在最優單條焊道焊接參數基礎上,優化了搭接焊道(沉積層)的覆蓋率為33%,并且在此基礎上進一步優化出焊槍的相鄰焊道平移量為2.5mm,層間抬升量為2mm。

4)最后嘗試了振蕩打印路徑和直線打印路徑對打印墻體的影響。在相同的打印條件下,振蕩打印路徑用時更短,打印效率更高。