促進劑種類對橡膠-鋼絲粘合和膠料性能的影響

李 利,羅高翔,霍石磊,萬呈呈

(青島科技大學 機電工程學院,山東 青島 266061)

通過技術手段將橡膠與金屬粘合,可以獲得兼具橡膠高彈性、優良氣密性和水密性以及金屬高強度特點的材料[1-3]。硫化體系對橡膠-鋼絲粘合性能以及膠料性能有較大影響[4],其一般由硫化劑、促進劑、活性劑和防焦劑組成[5]。

本工作研究促進劑種類對橡膠-鋼絲粘合性能和膠料性能的影響。

1 橡膠與鍍銅鋼絲的粘合機理

橡膠與鋼絲的粘合形式有兩種,分別為化學粘合[橡膠分子與CuxS(x取1~2中間值的非化學計量化合物,該化合物與橡膠分子的端基結合)結合]和物理粘合(CuxS,ZnS和ZnO之間形成凝聚力)。研究[6]得出,橡膠與黃銅之間的粘合界面會形成反應層,若反應層中的金屬化合物相互融合,則橡膠與黃銅粘合良好;當S含量大于Co含量時,膠料的粘合性能較好。

促進劑與S反應形成促進劑聚合多硫化物,其產生的可硫化大分子多硫自由基與橡膠分子發生交聯反應,從而影響S與Cu和ZnO的反應,因此不同促進劑對橡膠-鋼絲粘合性能、膠料性能的影響不同。

2 實驗

2.1 原材料

天然橡膠(NR,泰國標準膠)、炭黑N330、ZnO、硬脂酸、C5石油樹脂、間苯二酚-甲醛樹脂SL3022、新癸酸鈷Co20、防老劑RD、防老劑4020、硫黃、促進劑NOBS、促進劑CBS、促進劑DZ、促進劑TBBS和輔助促進劑HMT,市售品;Φ0.61 mm表面鍍銅鋼絲,山東恒宇科技有限公司產品。

2.2 主要設備和儀器

X(S)M-0.3L型密煉機,青島科技大學產品;X(S)K-160型開煉機,上海橡膠機械廠產品;M-2000-AN型無轉子硫化儀、XLD-400×400×2型平板硫化機、GT-7016-AR型氣壓式自動切片機和AL-7000-MGD型拉力試驗機,中國臺灣高鐵科技股份有限公司產品;UD-3600型動態疲勞試驗機,中國臺灣優肯科技股份有限公司產品。

2.3 試驗配方

NR 100,炭黑N330 60,ZnO 8,硬脂酸0.5,C5石油樹脂 1,間苯二酚-甲醛樹脂SL30221.2 ,新癸酸鈷Co20 0.6,防老劑RD 1,防老劑4020 2,硫黃 3,促進劑(變品種)變量。

2.4 促進劑種類和用量

本試驗選擇次磺酰胺類促進劑和胺類促進劑進行研究,分別為促進劑NOBS,CBS,DZ,TBBS和輔助促進劑HMT,其中輔助促進劑HMT需與促進劑TBBS搭配使用。促進劑用量如表1所示。

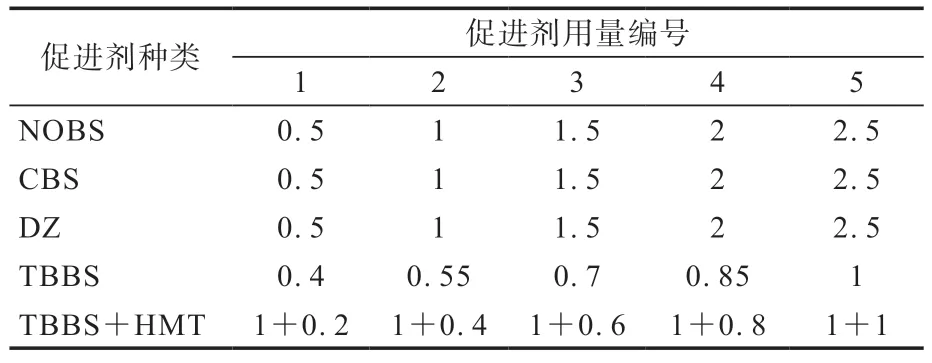

表1 促進劑用量 份Tab.1 Amount of accelerators phr

2.5 試樣制備

膠料采用常規的混煉工藝進行混煉,橡膠-鋼絲復合體硫化時確保鋼絲位于模具型腔中間,復合體和膠料的硫化條件均為150 ℃/10 MPa×(1.3 min+t90)。

3 結果與討論

3.1 橡膠-鋼絲粘合性能

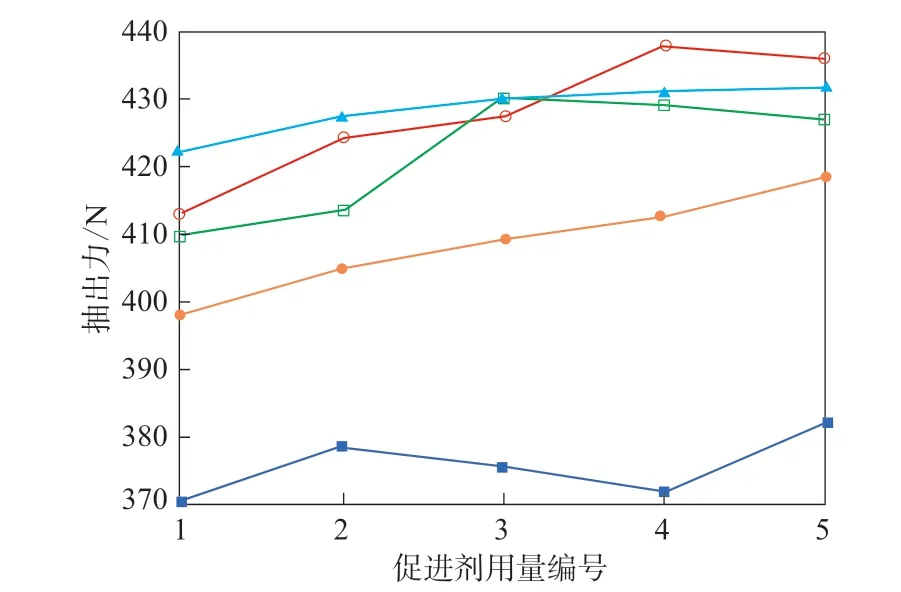

疲勞前抽出力試驗:將橡膠-鋼絲復合體用夾具夾持在動態疲勞試驗機上,直接進行抽出力測試,工作模式設置為靜態測量,抽出速率為50 mm·min-1,試驗結果如圖1所示。

圖1 橡膠-鋼絲復合體疲勞前抽出力Fig.1 Pull out force of rubber-steel wire composites before fatigue

疲勞后抽出力試驗:將橡膠-鋼絲復合體用夾具夾持在動態疲勞試驗機上,設定加載頻率為7 Hz,振幅為1.5 mm,循環加載20萬次后取下復合體,復合體放置32~48 h[7-8]后進行靜態抽出力測試,抽出速率為50 mm·min-1,試驗結果如圖2所示。

圖2 橡膠-鋼絲復合體疲勞后抽出力Fig.2 Pull out force of rubber-steel wire composites after fatigue

從圖1和2可以看出,5種橡膠-鋼絲復合體疲勞前抽出力大于疲勞后抽出力,表明循環加載使復合體產生疲勞,從而導致橡膠-鋼絲粘合性能降低。隨著促進劑用量的增大,5種橡膠-鋼絲復合體疲勞前抽出力與疲勞后抽出力的變化趨勢大致相同,添加促進劑CBS的復合體抽出力均較大;當促進劑DZ用量為1.5份時復合體的抽出力較大,當促進劑DZ用量在2~2.5份時復合體的抽出力減小,說明促進劑DZ的用量需嚴格控制;添加促進劑TBBS的復合體抽出力均單純增大,而添加促進劑TBBS+HMT的復合體抽出力明顯增大,且隨著促進劑HMT用量增大而增大,說明促進劑TBBS搭配促進劑HMT使用后,復合體的抽出力提高;添加促進劑NOBS的復合體抽出力明顯小于添加其他促進劑的復合體。

3.2 膠料性能

3.2.1 硫化特性

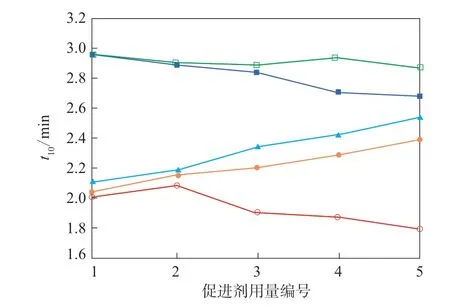

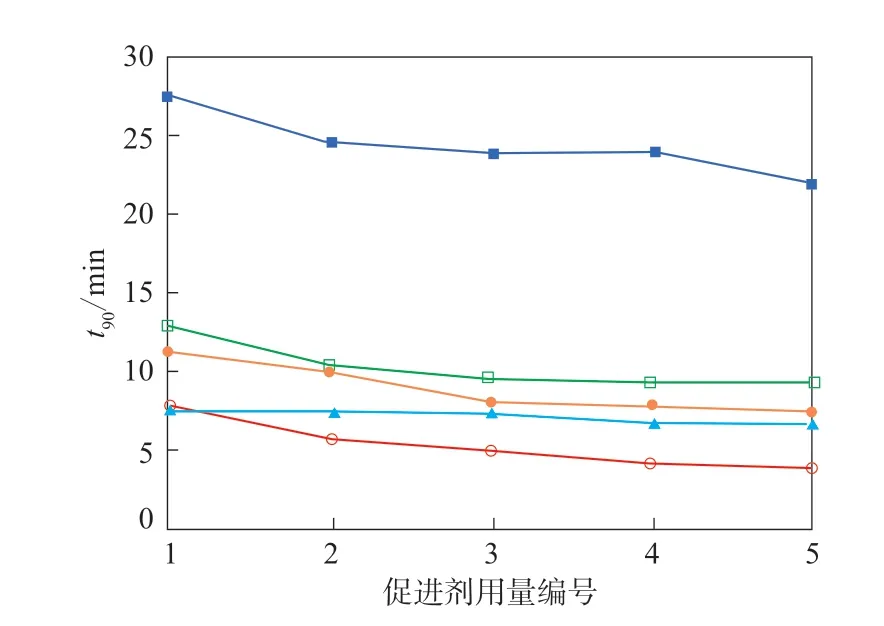

不同促進劑膠料的t10和t90(150 ℃)分別如圖3和4所示。

圖3 不同促進劑膠料的t10Fig.3 The t10 of compounds with different accelerators

從圖3可以看出:隨著促進劑用量的增大,添加促進劑TBBS的膠料焦燒安全性提高;添加促進劑DZ的膠料t10變化不大,但焦燒安全性較好;添加促進劑NOBS和CBS的膠料焦燒安全性明顯下降。

從圖4可以看出:隨著促進劑用量的增大,5種膠料的t90縮短,硫化效率提高;添加促進劑NOBS的膠料t90較添加其他促進劑的膠料長。

圖4 不同促進劑膠料的t90Fig.4 The t90 of compounds with different accelerators

從圖3和4還可以看出,促進劑TBBS搭配促進劑HMT使用后,膠料的焦燒安全性和硫化效率提高。

綜上可知,添加促進劑TBBS,TBBS+HMT和DZ的膠料硫化特性較好。

3.2.2 物理性能

不同促進劑硫化膠的物理性能如圖5—8所示。

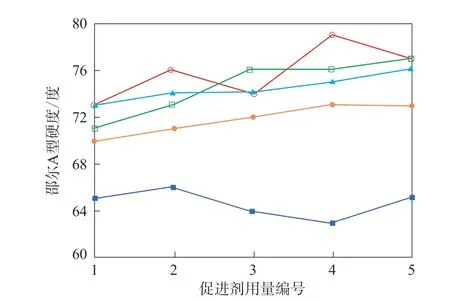

圖5 不同促進劑硫化膠的邵爾A型硬度Fig.5 Shore A hardness of vulcanizates with different accelerators

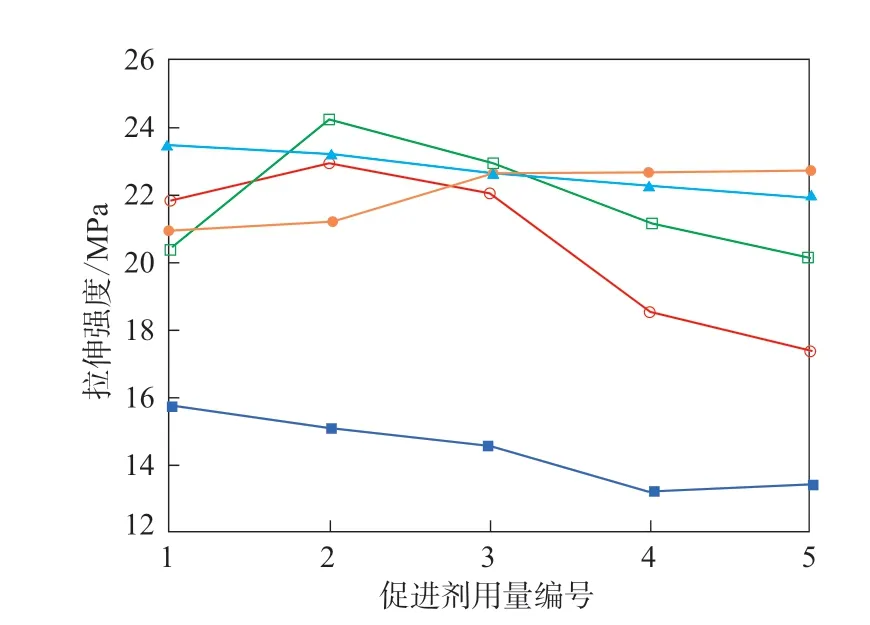

圖6 不同促進劑硫化膠的拉伸強度Fig.6 Tensile strength of vulcanizates with different accelerators

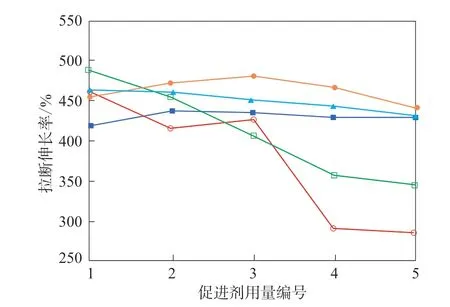

圖7 不同促進劑硫化膠的拉斷伸長率Fig.7 Elongation at break of vulcanizates with different accelerators

從圖5—8可以看出:添加促進劑NOBS的硫化膠邵爾A型硬度、拉伸強度和撕裂強度明顯小于添加其他促進劑的硫化膠,物理性能隨促進劑NOBS用量增大而變化較小;促進劑CBS用量在0.5~1.5份時,硫化膠的拉伸強度、拉斷伸長率和撕裂強度較大,促進劑CBS用量在2~2.5份時,硫化膠的物理性能迅速下降;促進劑DZ用量在0.5~1份時,硫化膠的拉伸強度和撕裂強度較大,拉斷伸長率隨促進劑DZ用量增大而減小,這可能與硫化膠的硬度隨促進劑用量增大而迅速增大有關,當促進劑DZ用量大于1份時,硫化膠的物理性能迅速下降;添加促進劑TBBS的硫化膠物理性能較好,且隨著促進劑用量增大,硫化膠的物理性能變化不大;促進劑TBBS搭配促進劑HMT使用后,硫化膠的拉伸強度、拉斷伸長率和撕裂強度隨著促進劑HMT用量增大而略有降低,邵爾A型硬度較添加促進劑TBBS的硫化膠大,在促進劑TBBS用量大于1份時硫化膠的拉斷伸長率和撕裂強度、促進劑TBBS用量大于1.5份時硫化膠的拉伸強度較僅添加促進劑TBBS的硫化膠小。

4 結論

(1)添加促進劑NOBS的橡膠-鋼絲復合體抽出力較小、膠料的硫化特性和硫化膠的物理性能較差,促進劑NOBS不適于橡膠-鋼絲粘合體系。

(2)隨著促進劑用量的增大,添加促進劑TBBS的橡膠-鋼絲復合體抽出力增大,與添加其他促進劑的復合體相比處于中等水平;膠料的焦燒安全性和硫化效率提高,硫化膠的物理性能較好。

(3)促進劑TBBS搭配促進劑HMT使用,橡膠-鋼絲復合體的H抽出力以及膠料的焦燒安全性和硫化效率提高,硫化膠的物理性能呈下降趨勢,促進劑HMT的用量需嚴格控制。

(4)綜合橡膠-鋼絲復合體抽出力和膠料性能得出,促進劑CBS和DZ可適量(0.5~1份)用于橡膠-鋼絲粘合體系。