輪胎結(jié)構(gòu)偏差對(duì)接地印痕影響的試驗(yàn)和仿真研究

田旭東,周 平,廖發(fā)根,侯丹丹,粟本龍

[1.中策橡膠集團(tuán)有限公司,浙江 杭州 310018;2.知輪(杭州)科技有限公司,浙江 杭州 310018;3.哈爾濱工業(yè)大學(xué)(威海),山東 威海 264209]

輪胎是汽車唯一的接地部件,它提供汽車行駛所需的驅(qū)動(dòng)力、轉(zhuǎn)向力和制動(dòng)力[1]。輪胎是橡膠彈性制品,路況、車況、駕駛?cè)藛T的駕駛習(xí)慣及輪胎質(zhì)量方面的問(wèn)題均會(huì)在一定程度上引起輪胎不規(guī)則磨損[2],因此輪胎不規(guī)則磨損是一個(gè)綜合性問(wèn)題[3-4]。僅就輪胎方面而言,接地印痕對(duì)輪胎磨損的影響最大[5]。

輪胎在設(shè)計(jì)與制造時(shí)可能出現(xiàn)一定的結(jié)構(gòu)偏差,主要表現(xiàn)為帶束層中心與胎體中心偏移、輪胎左右胎肩厚度不一致等[6]。這些結(jié)構(gòu)偏差直接影響輪胎接地印痕[7]。輪胎接地印痕及接地反力分布直接影響輪胎磨耗和車輛操縱性、安全性及乘坐舒適性等性能,一直是輪胎和車輛領(lǐng)域研究的重點(diǎn)和熱點(diǎn)問(wèn)題[8]。

本工作引入不對(duì)稱因子表征輪胎接地印痕的不對(duì)稱性,采用試驗(yàn)和有限元仿真兩種方法分析結(jié)構(gòu)偏差對(duì)輪胎接地印痕的影響規(guī)律,以求為輪胎企業(yè)生產(chǎn)工藝控制提供一定的理論依據(jù)。

1 輪胎接地印痕不對(duì)稱性表征

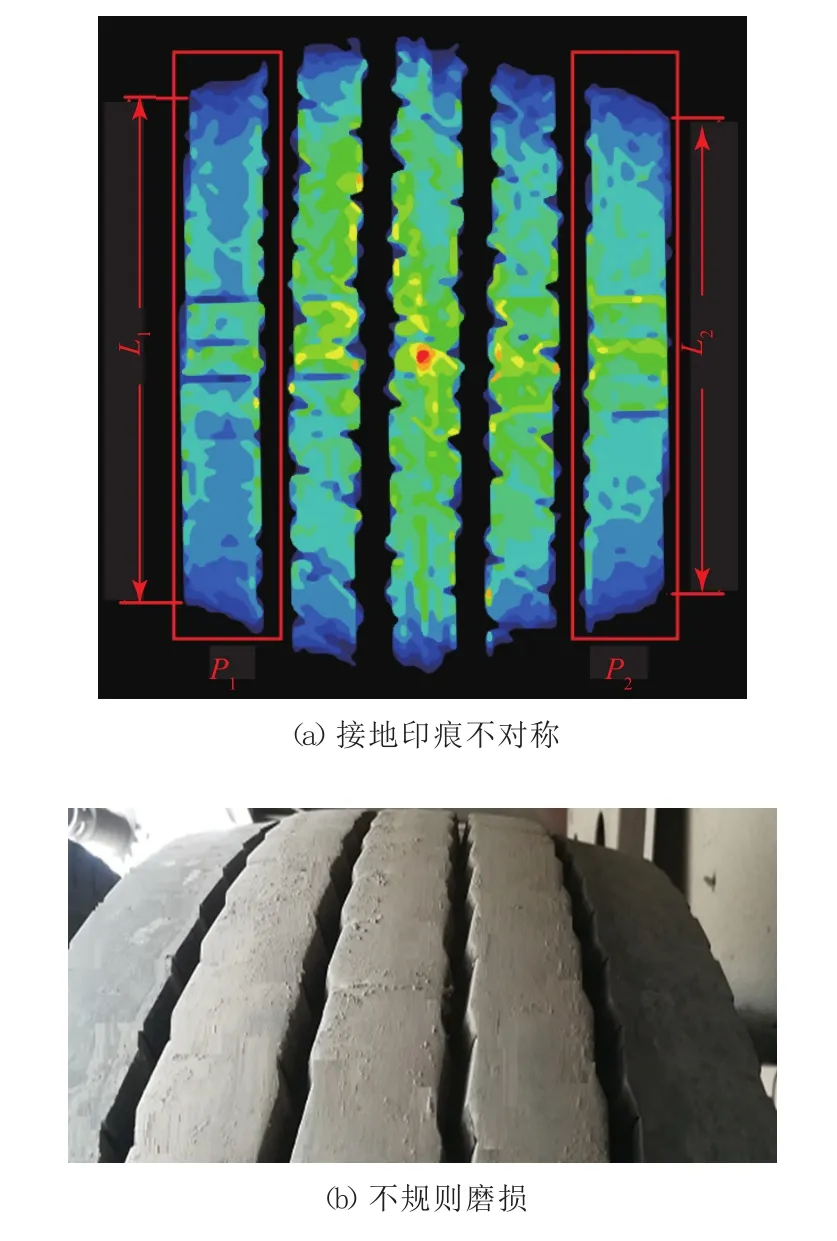

理論上,全鋼載重子午線輪胎胎冠弧、胎肩花紋、兩側(cè)胎肩厚度、接地印痕均為軸向?qū)ΨQ,輪胎使用中兩側(cè)胎肩磨損程度應(yīng)一致[9]。但各輪胎企業(yè)在產(chǎn)品試驗(yàn)或成品性能抽檢時(shí)偶有發(fā)現(xiàn)輪胎接地印痕左右不對(duì)稱的情況,見圖1(a)(圖中L1和L2分別為輪胎接地印痕區(qū)域內(nèi)左右兩邊胎肩部位的接地長(zhǎng)度,P1和P2分別為輪胎接地印痕區(qū)域內(nèi)左右兩邊胎肩部位的接地反力)。接地印痕不對(duì)稱直接導(dǎo)致輪胎接地壓力分布不均[10],輪胎使用中兩側(cè)胎肩磨損程度不一致,進(jìn)而導(dǎo)致輪胎不規(guī)則磨損,見圖1(b)(圖中各部位剩余花紋溝深度分別為:內(nèi)側(cè)肩溝 12.9 mm,內(nèi)中溝 13.5 mm,外中溝13.3 mm,外側(cè)肩溝 11 mm)。

圖1 輪胎接地印痕不對(duì)稱及其導(dǎo)致的不規(guī)則磨損Fig.1 Asymmetries of tire footprints and irregular wears caused by them

Schallamach和Hofstetter認(rèn)為[11],輪胎累積磨耗量(w)是摩擦力做功而產(chǎn)生的摩擦能(E)的函數(shù),即w=f(E)。E可按式(1)計(jì)算:

式中,ft為切向力,vs為滑移速度,μ為摩擦因數(shù),p為接地壓力。此外,試驗(yàn)結(jié)果表明,μ與p的分布和vs有關(guān)。可以看出,輪胎接地反力越大,磨損速率也越大。

本工作通過(guò)定義胎肩接地長(zhǎng)度比Lco和接地壓力因數(shù)Pco作為不對(duì)稱因子,分別描述輪胎接地印痕的不對(duì)稱性和接地反力的不對(duì)稱性,Lco和Pco越接近于1,則接地印痕的對(duì)稱性越好。其中:

本研究約定,不對(duì)稱因子小于0.97或大于1.03,可認(rèn)為輪胎的接地印痕存在顯著不對(duì)稱性。經(jīng)計(jì)算,圖1所示輪胎的Lco為1.06,Pco為0.93,可見該輪胎的接地印痕存在顯著不對(duì)稱性。

2 輪胎接地印痕試驗(yàn)結(jié)果

2.1 試驗(yàn)設(shè)備

LT-5000型靜態(tài)加載試驗(yàn)機(jī),中國(guó)臺(tái)灣高鐵檢測(cè)儀器有限公司產(chǎn)品;MAP7100型壓力分布系統(tǒng),美國(guó)Tekscan公司產(chǎn)品。

2.2 測(cè)試方法

根據(jù)GB/T 22038—2018《汽車輪胎靜態(tài)接地壓力分布試驗(yàn)方法》測(cè)試輪胎接地壓力,試驗(yàn)環(huán)境溫度為18~36 ℃,濕度為45%。

將待測(cè)輪胎安裝在標(biāo)準(zhǔn)規(guī)定的測(cè)量輪輞上,按規(guī)定充氣、停放、再次確認(rèn)充氣壓力后,將輪胎安裝在靜態(tài)加載試驗(yàn)機(jī)上,按照設(shè)定的負(fù)荷加載至剛性平臺(tái)(帶有傳感器的壓力毯),并記錄輪胎接地壓力分布[12]。

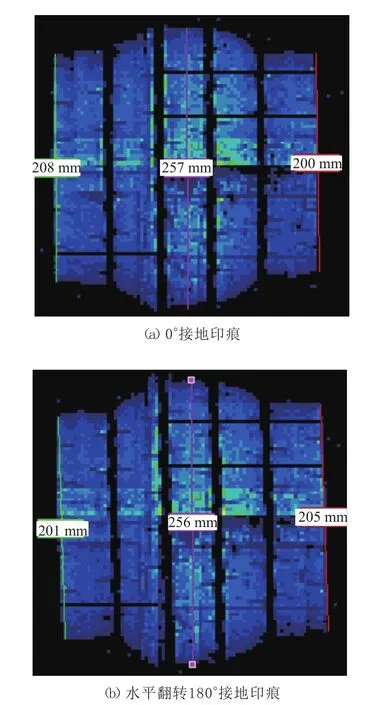

若測(cè)試中發(fā)現(xiàn)接地印痕顯著不對(duì)稱,可通過(guò)水平翻轉(zhuǎn)輪胎(上下模位置對(duì)調(diào))重復(fù)測(cè)試。如果輪胎翻轉(zhuǎn)前后Lco均大于1或均小于1,則視為測(cè)試設(shè)備故障,應(yīng)排除;其他情況則為輪胎結(jié)構(gòu)因素導(dǎo)致的不對(duì)稱。輪胎自身結(jié)構(gòu)因素導(dǎo)致的不對(duì)稱接地印痕如圖2所示。

圖2 輪胎自身結(jié)構(gòu)因素導(dǎo)致的不對(duì)稱接地印痕Fig.2 Asymmetric footprints of tire caused by itself structural factors

圖2(a)和(b)中Lco分別為1.04和0.98,即是輪胎自身結(jié)構(gòu)因素導(dǎo)致的接地印痕不對(duì)稱。

2.3 輪胎結(jié)構(gòu)偏差對(duì)接地印痕的影響

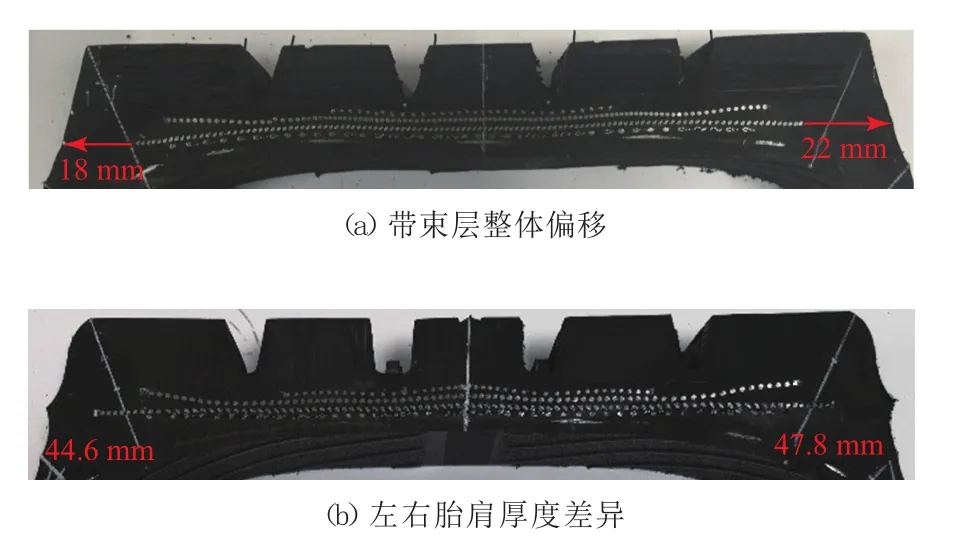

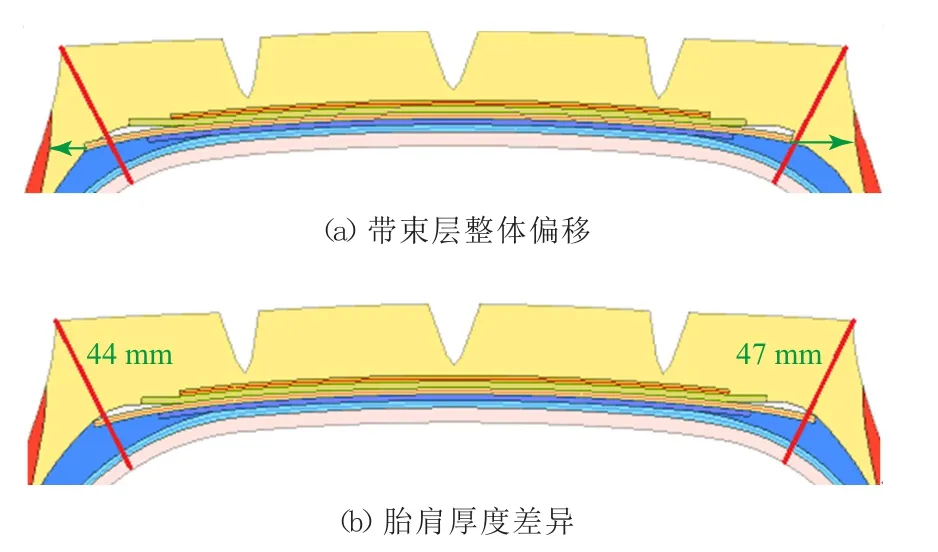

根據(jù)經(jīng)驗(yàn),輪胎結(jié)構(gòu)偏差主要是生產(chǎn)工藝波動(dòng)造成的[13],其中常見的對(duì)接地印痕影響顯著的形式有帶束層整體偏移和左右胎肩厚度差異,如圖3所示。

圖3 結(jié)構(gòu)偏差輪胎斷面Fig.3 Cross-sections of structural deviation tires

帶束層整體偏移和兩胎肩厚度差異在工藝生產(chǎn)中偶有發(fā)生,圖3(a)所示為實(shí)際生產(chǎn)中遇到的左右胎肩厚度基本相同(45.0 mm/44.8 mm)、帶束層整體向一側(cè)偏移2 mm的輪胎斷面;圖3(b)所示為實(shí)際生產(chǎn)中遇到的左右胎肩厚度相差3.2 mm的輪胎斷面。

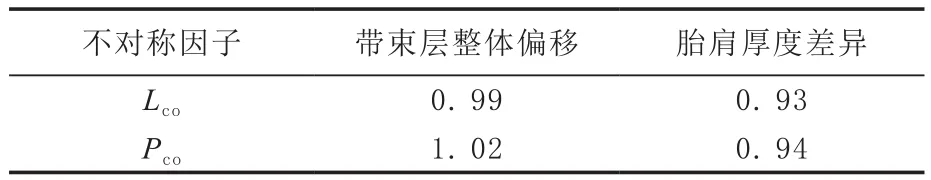

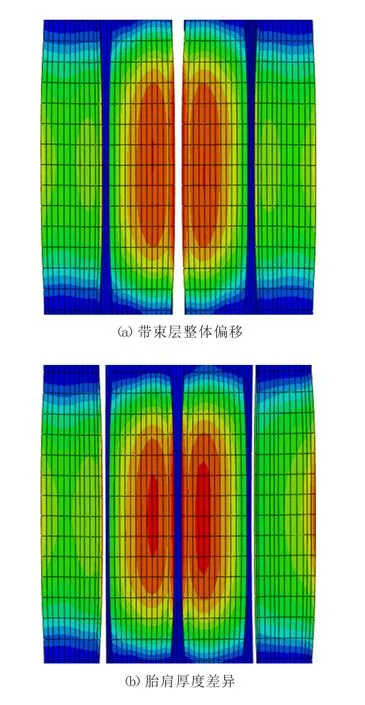

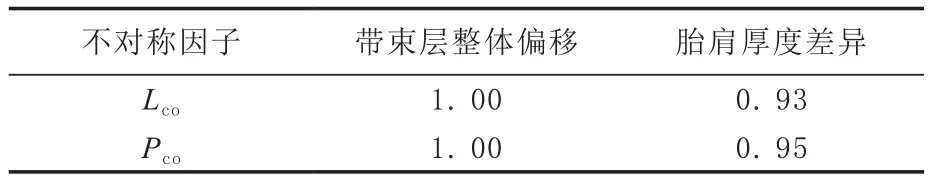

結(jié)構(gòu)偏差輪胎接地印痕和不對(duì)稱因子分別見圖4和表1。

圖4 結(jié)構(gòu)偏差輪胎接地印痕Fig.4 Footprints of structural deviation tires

表1 結(jié)構(gòu)偏差輪胎不對(duì)稱因子對(duì)比Tab.1 Asymmetry factor comparison of structural deviation tires

從圖4和表1可以看出:帶束層整體偏移輪胎接地印痕左右基本對(duì)稱,不對(duì)稱因子差值在0.03以內(nèi),肩部厚度相同情況下帶束層整體偏移對(duì)接地印痕對(duì)稱性影響較小;胎肩厚度差異輪胎接地印痕左右不對(duì)稱,不對(duì)稱因子差值大于0.03,說(shuō)明胎肩厚度差異對(duì)接地印痕對(duì)稱性影響較大。

考慮到以上單因素變量對(duì)輪胎實(shí)際接地印痕的影響可能存在其他變量干擾,下面采用有限元方法對(duì)帶束層整體偏移和兩胎肩厚度差異兩個(gè)因素進(jìn)行建模驗(yàn)證。

3 輪胎有限元建模及接地印痕表征

3.1 輪胎有限元模型

采用哈爾濱工業(yè)大學(xué)的tyabas有限元分析軟件,建立如圖5所示的帶束層整體偏移和胎肩厚度差異輪胎二維有限元模型[14]。在Abaqus軟件中,將二維有限元模型旋轉(zhuǎn),并建立剛體路面,生成三維有限元模型。對(duì)剛體路面施加豎直負(fù)荷,得到接地印痕及接地壓力分布[15-19]。

圖5 結(jié)構(gòu)偏差輪胎有限元模型Fig.5 Finite element models of structural deviation tires

3.2 結(jié)構(gòu)偏差輪胎接地印痕模擬

分別對(duì)4層帶束層整體偏移2 mm、兩側(cè)胎肩厚度均為45 mm的輪胎有限元模型和胎肩厚度相差3 mm的輪胎有限元模型進(jìn)行分析,接地印痕和不對(duì)稱因子分別見圖6和表2。

圖6 結(jié)構(gòu)偏差輪胎有限元模擬接地印痕Fig.6 Finite element simulation footprints of structural deviation tires

表2 結(jié)構(gòu)偏差輪胎有限元模擬接地印痕不對(duì)稱因子對(duì)比Tab.2 Finite element simulation footprint asymmetry factor comparison of structural deviation tires

由圖6和表2可見,針對(duì)各單因素變量有限元模型計(jì)算得出的輪胎接地印痕形狀及不對(duì)稱因子與試驗(yàn)得到的規(guī)律一致。

4 結(jié)論

綜合利用試驗(yàn)和有限元仿真方法,并引入不對(duì)稱因子表征輪胎接地印痕的不對(duì)稱性,得出結(jié)構(gòu)偏差對(duì)輪胎接地印痕的影響。結(jié)果表明,結(jié)構(gòu)偏差易造成輪胎接地印痕不對(duì)稱,左右胎肩厚度差異比帶束層整體偏移對(duì)輪胎接地印痕不對(duì)稱的影響更為顯著。本研究結(jié)果為輪胎企業(yè)控制生產(chǎn)工藝和改善輪胎接地印痕提供了依據(jù)。