車載行李架承載力性能及可靠性測試

唐振華,武文超

(吉利汽車中央研究院,寧波 315336)

引言

汽車行李架的叫法有很多,包括:車頂架、車頂橫梁、車頂行李架、汽車頂架、車頂支架。根據car2100權威定義,汽車行李架指安裝在車頂便于系帶大件物品的支架,是汽車車頂一切搭載方案的基礎[1]。 它兼具審美與實用功能,既可配合車身的造型和顏色,讓車看上去更美觀、更酷,也可以在車內空間不足時,在車身外安全方便地放置和固定行李。它能承載行李廂放不下的東西,比如體積大的行李、自行車、折疊床、皮劃艇等[2]。

當然,在行李架上安裝物品后無疑增高了車輛重心,使得車輛在緊急情況下出現意外的概率大大提升,因此駕車時需要注意避免急剎、急轉彎等情況。為驗證行李架具備足夠的載物強度,需要在樣件量產上市前進行充分的臺架測試和仿真模擬研究,然后再進行整車路試,確保行車安全。有限元模擬仿真技術已經廣泛用于汽車行李架的開發研究,大大推動了汽車安全質量的提升[3,4]。因此,汽車研究人員開發了一系列汽車行李架,用于汽車載物和出行[5,6]。在裝載物品情況下,行李架自身的安裝強度及耐久性對行車安全影響巨大[7-9]。本工作開發了汽車行李架臺架,主要為了將垂直載荷工況的受力情況盡量真實模擬出來,從而不用通過整車實驗,就能在臺架上得出相對準確的數據,在產品裝車前就能獲取其設計是否可靠的結論。

1 實驗部分

1.1 實驗材料與儀器

臺架就是測試臺,通常由控制系統、執行系統、測量系統等組成。臺架測試的目的是為了驗證并保證產品充分滿足設計意圖及質量要求。臺架本身需要具備一些特征,如結實性、精確度、可操作性、環保要求等。本文用到的驗證臺架是由作者聯合非標臺架設計公司進行的方案設計,可實現行李架在汽車運行過程中各典型工況的力學分析驗證。臺架主要部件如表1所示。

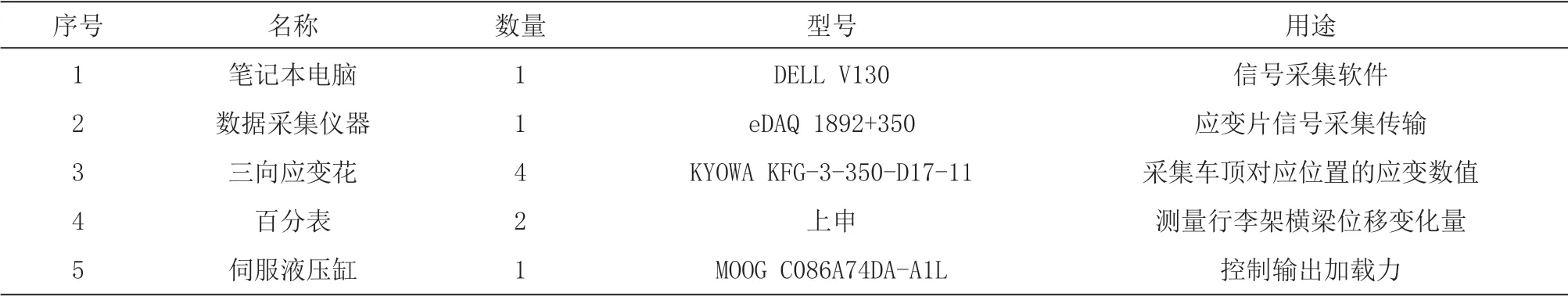

表1 工裝臺架主要部件

設備說明如下:

1)筆記本電腦一臺,安裝軟件TCE v3.21.0,用于控制調試數據采集儀,并記錄顯示多通道應變信號。

2)數據采集儀器一臺,含一層16通道低電平數據板,用于標定采集12通道應變片信號。

3)三向應變花四片,粘貼在行李架橫梁與端座連接處對應位置,采集測試過程中的三向應變信號(收集應力情況)。

4)百分表二個,帶磁性底座固定在車頂上,百分表頂針布置在行李架橫梁對應位置,采集測試過程中的位移變化量(測試位移變化)。

5)伺服液壓缸一套,帶力傳感器并配合鋼絲繩和定滑輪機構,按照要求,控制加載力大小和方向,實現加載工況。

1.2測試方法

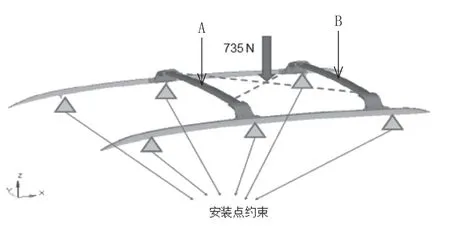

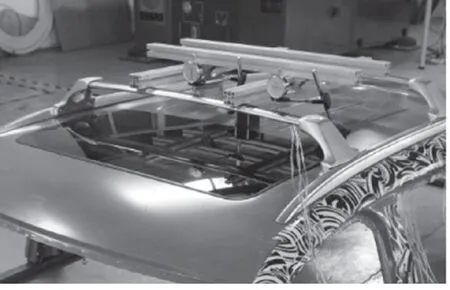

按照實際裝車狀態,把行李架橫梁安裝到車頂縱軌上。在行李架橫梁和其端座螺栓連接處分別布置四個三向應變花(如圖1示例),在行李架一根橫梁上布置兩個百分表,在加載測試過程中,記錄百分表讀數,并采集應變花數據。對采集的數據進行計算處理,分析出行李架橫梁剛度以及橫梁與端座連接處的應力分布情況,指導產品設計優化。本文測試工況為最基礎的垂向載荷工況,其他工況可由實際需求進行改組搭建完成。

圖1 垂向載荷示意圖

1.3 實驗過程及結果討論

1.3.1臺架實驗的垂直載荷工況介紹

臺架試驗如圖1所示,在前后行李架的中心位置,模擬735 N的重力加載到該位置,測試前后行李架在加載力方向上的位移值和應力分布。位移測量點為前后橫梁中間點,參考圖1中A和B點。應力測量點參考圖2(P1-P4),應力測量點為有限元分析結果中的應力集中點,此處為橫梁與其端座連接處。

1.3.2垂直載荷工況在實際工裝臺架上的施力過程

1)在臺架橫梁和端座的連接處(圖2中P1-P4處)貼上三向應變花,因橫梁表面為陽極氧化處理,需稍加打磨才能粘貼到位(如圖3)。4條應變通信電纜接入數據采集儀,電腦連通數采儀,用TCE軟件控制數采儀,并標定應變信號。如圖4所示。

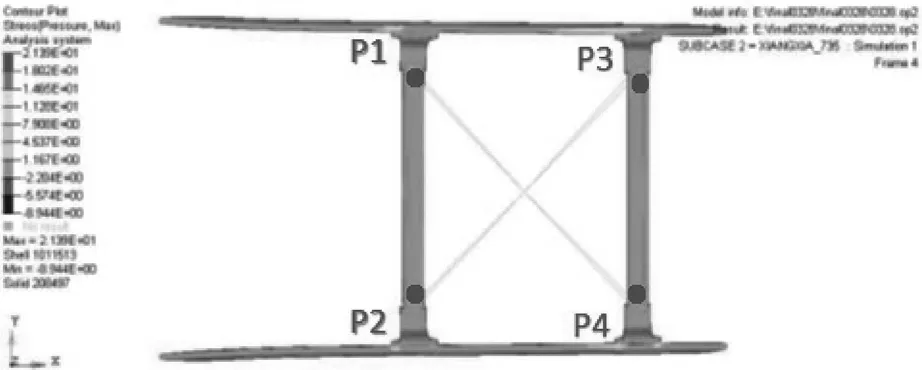

圖2 應力測量點示意圖

圖3 應變花粘貼位置

圖4 電腦連接EDAQ數采儀

2)車頂平放在4 m×6 m的水平鐵地板上,用水平儀調整車頂位置,并固定在鐵地板上。在行李架橫梁對應位置布置兩個百分表。如圖5所示。

圖5 百分表放置位置

3)在當前狀態對百分表和數采儀中的應變信號清零,并準備相機和工具,開始加載并記錄或采集數據。

4)行李架橫梁上放置負載框架,然后逐步在負載框架上增加負載重物,直到735 N為止,如圖6所示。記錄負載后的百分表讀數和應變信號,如圖7所示。

圖6 負載加載

5)卸載并整理場地。

6)整理實驗數據,有效負載實驗工況結束。

7)繼續完成其他工況(如有),直至所有工況完成。

1.3.3 數據統計分析

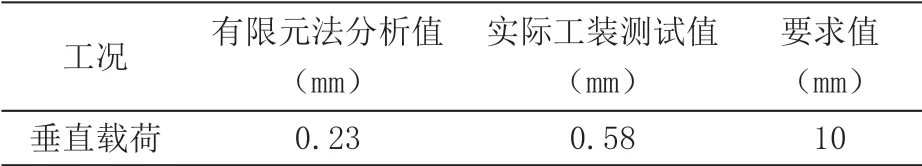

各工況靜態加載位移統計分析如表2。

由表2可知,各工況靜態加載位移測試值中,前后橫梁測量值較大,比有限元分析值略大,且符合企業標準設計要求值。有限元分析結果與實際實驗值的差異,可從數模網格劃分、約束點位置、工裝臺架精度等進行具體分析,本篇不做詳細展開。

表2 有限元分析值和實際工裝測試值與標準值對比表

1.3.4 有限元分析的應力數據與實際數據對比

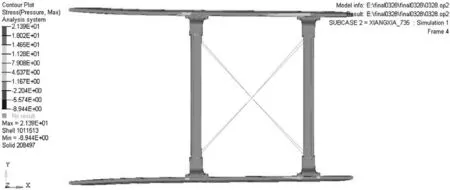

根據有限元分析的應力數據(圖8),可以得出最大應力基本在橫梁與四個端座的連接處。

圖8 735 N負載下有限元分析應力值

將實際應力值與虛擬分析值進行比較分析,如表3所示。應力虛擬分析值與實際臺架結果相當接近,實測值較理論值偏小,該有限元分析值可信度較高,值得在其他產品推廣。

表3 11種工況下有限元分析應力值

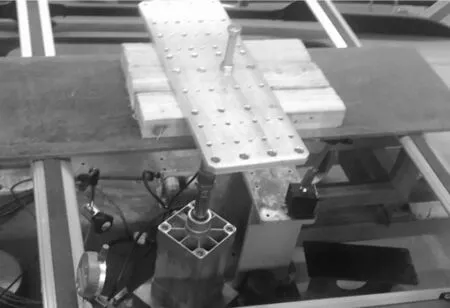

1.3.5行李架疲勞動載可靠性驗證

行李架在實際使用過程中隨著汽車的上下顛簸,整個載荷加載過程是一個動態過程,因此有必要對行李架橫梁安裝后進行垂直動態加載驗證。加載條件按照要求如表4所示。

表4 動態加載參數

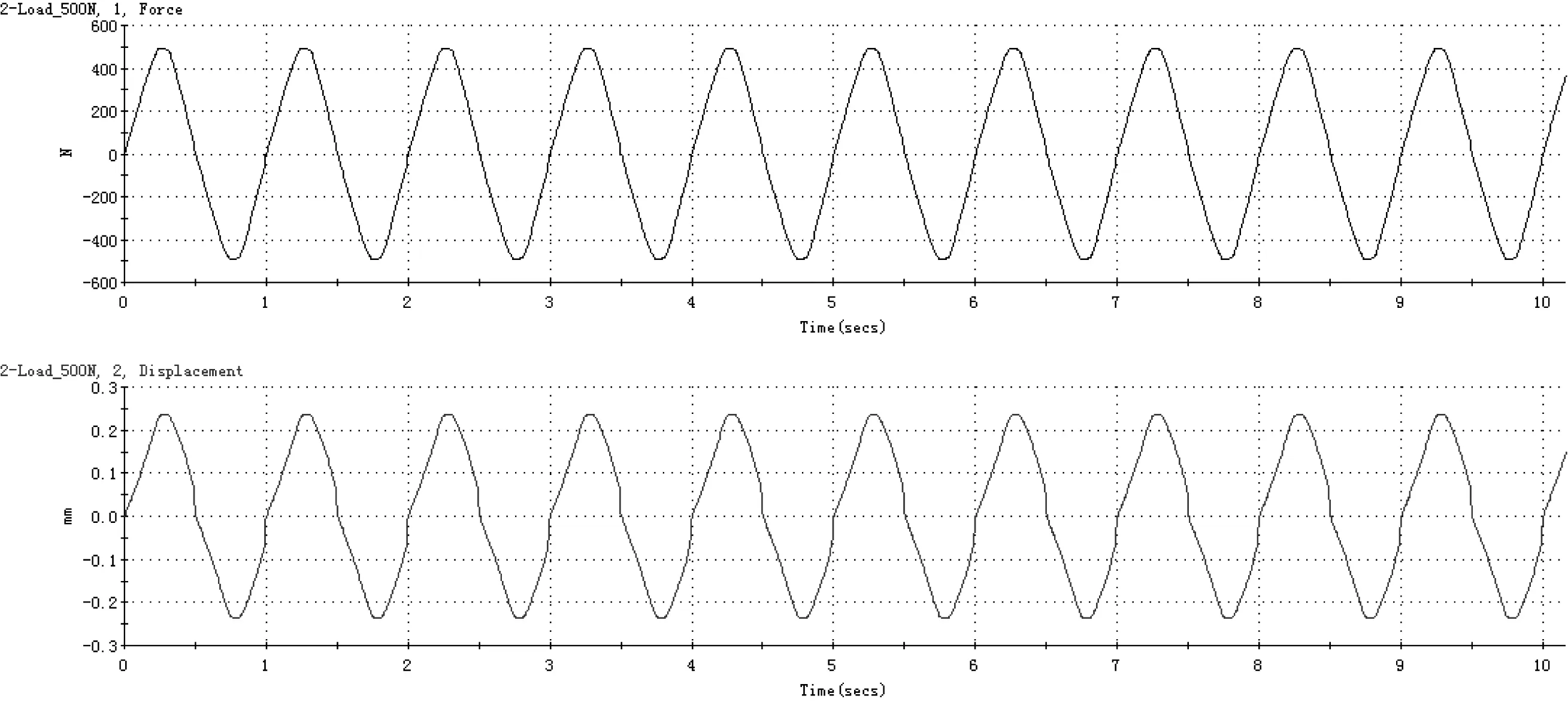

工裝采用氣缸,力傳感器及位移傳感器等組成(如圖9),將行李架橫梁通過一些固定板材固定到氣缸頂部推頭上,當氣缸頭上下行進過程中帶動行李架橫梁一起上下運動,推力大小根據力傳感器的讀取進行閉環控制,加載波形和位移波形如圖10和圖11所示。

圖9 行李架疲勞動載可靠性耐久工裝

圖10 ±700 N加載波形及位移圖

從圖10中可以看出,在±700 N加載過程中,行李架橫梁最大位移為0.3 mm,在±500 N加載過程中(圖11),行李架橫梁最大位移為0.24 mm。

圖11 ±500 N加載波形及位移圖

具體可靠性要求如下:

1)實驗過程中觀察行李架是否有異響等異常狀態。

2)連接頭和縱梁之間通過M6螺栓連接,安裝扭矩為(9±2)N·m;橫梁和連接頭之間通過M5螺栓連接,安裝扭矩為(4.5±1)N·m。在實驗后先手動搖晃測試橫梁有無明顯松動,然后用扭矩扳手測試螺栓扭矩值是否在范圍內。

3)讀取行李架前后橫梁中心點位置的最終位移量,要求永久位移變化小于3 mm。

4)觀察行李架橫梁、縱梁和橫梁的連接處有無明顯外觀變化,如鋁材應力變色、表面涂層脫落、基材裂紋、斷裂等。

5)觀察縱梁與車頂匹配情況,實驗前進行照片記錄,實驗后不應出現異常的間隙及干涉情況,造成對車頂的損傷。

6)若是行李架安裝在車輛上進行實驗,條件允許的前提下,需要將車輛行駛到專業路試路面,對行李架進行行車品質的驗證,確保實驗后無異常情況。

實驗結果如下:

1) 實驗過程中,實驗人員每隔2 h對實驗中的橫梁進行觀察監控,未發現有異響等異常情況發生。

2) 實驗完成后,實驗人員拆除工裝,手動搖晃前后行李架橫梁,未發現行李架橫梁有異常松動,隨后用扭矩扳手進行實驗后的螺栓扭矩測試,發現連接頭與縱梁的螺栓扭矩值都在(9±2)N·M范圍內,符合扭矩要求;連接頭與橫梁的螺栓扭矩值在(4.5±1)N·M范圍內,符合扭矩要求。

3) 通過百分表讀取前后行李架橫梁的永久位移變化,前橫梁為向下0.8 mm,后橫梁為向下1.2 mm,滿足小于3 mm的標準要求。

4) 將橫梁從縱梁上拆下,仔細觀察氣缸工裝在橫梁的施力處,無應力發白、表面涂層脫落等情況發生。連接頭和橫梁的交接處匹配正常,無明顯間隙變化和其他外觀變化。連接頭和縱梁的連接處無明顯間隙變化和斷裂情況,拆下的緊固件除正常緊固時造成的螺紋輕微擦痕,無任何其他變化產生。

5)實驗結束后,行李架縱梁與車頂之間配合正常、間隙均勻,基本與實驗前的狀態保持一致,且沒有對車頂造成任何損傷。

6)因該行李架安裝在白車身上進行實驗,故無法進行路試,僅通過以上臺架檢測項目進行可靠性的驗證。

通過以上試驗可以得出,行李架在完成標準規范要求的可靠性耐久實驗后,各項參數均滿足標準要求,行李架的間隙、外觀、狀態均在標準要求范圍內,實驗順利通過。

2 結論

本篇通過對行李架系統在工裝上進行垂直靜態加載測試,得出實際位移量和應力數值,通過與有限元分析數值進行比較,得出了兩者相對接近的數據,并對實際加載工裝進行了詳細介紹,為行李架量產前的性能驗證提供保障。又根據相關標準要求,對行李架進行了總計21 000次的加載耐久實驗,實驗后發現無論是扭矩、位移量、外觀形狀,還是產品自身的安裝狀態,都符合相關標準的可靠性要求。

行李架加載工裝可以根據企業要求、客戶實際使用場景、路況等因素進行適應性調節,其廣泛的適用性及精準的結果為研發設計人員提供了有效的設計輸入及質量保障,是行李架開發過程中必不可少的驗證工具,值得推廣應用。