焦化蠟油脫除焦粉用旋流器分離性能試驗研究

都 帥,朱麗云,石景元,王振波,于志敏,張浩然,張 博,王路海

(1.中國石油大學 (華東)新能源學院,山東 青島 266580;2.中國石油天然氣股份有限公司石油化工研究院,北京 102206)

延遲焦化工藝具有過程簡單、轉化深度高且投資和操作費用少等特點,在重油、渣油以及瀝青油的脫碳生產工藝中占重要地位[1-2]。焦化裝置運行時,在氣相夾帶下,焦粉會隨著焦化蠟油等油品進入后續加工裝置。若將焦粉含量較高的焦化蠟油直接引入加氫處理反應器,長時間運行后焦粉會沉積在加氫催化劑表面,導致催化劑床層壓降升高,易產生架橋、偏流等現象。同時直接引起催化劑活性降低,嚴重影響裝置的安全長周期運行。因此,如何有效降低焦化蠟油中焦粉含量具有重要意義。

目前,降低焦化蠟油中焦粉含量的方法有2種,一種是通過優化操作條件,從源頭降低焦化蠟油焦粉的夾帶[3],但此方法脫除焦化蠟油焦粉的程度有限。另一種更常用的焦化蠟油除焦的方法是機械分離法,比如重力沉降法、過濾法和離心分離法等。由于焦化蠟油中焦粉顆粒粒徑偏小,在重力沉降分離過程中需要加入磁性絮凝劑,并外加磁場才能達到較好的分離效果,故重力沉降法在實際的焦化蠟油脫除焦粉過程中很少采用[4]。過濾法包括自動反沖洗過濾法和陶瓷膜過濾法。自動反沖洗過濾法[5-6]是目前焦化蠟油脫除焦粉的主要方法,但在過濾器運行過程中需要頻繁沖洗,影響了裝置的長周期運行。陶瓷膜對固體顆粒的脫除效果很好[7-8],但也存在分離性能不穩定、成本高等缺點,目前難以推廣應用于焦化蠟油除焦粉過程。離心分離法主要指旋流分離法,固-液旋流器具有體積小、能耗低、結構簡單以及操作、維護方便等優點,被廣泛用于污水處理、油品凈化及選礦等工藝過程[9-14]。因此,相比于其他機械分離方法,將固-液旋流器用于焦化蠟油焦粉脫除具有良好的應用前景。目前,關于焦化蠟油脫除焦粉用旋流器的研究已有相關報道[15-17],為了提高小粒徑焦粉分離效率,固-液旋流器尺寸往往較小。李志明等[17]設計了用于分離細小焦粉顆粒,直徑為25 mm的切流式固-液微旋流器。當入口焦粉平均粒徑為25 μm、體積流量為 0.86 m3/h、分流比為5%時,該微旋流器的分離效率高于92%,分割粒徑約為6 μm。雖然該微旋流器分離效果較好,但處理量較低。工業中所用到的反沖洗過濾器的處理量為20~50 t/h,焦粉顆粒質量濃度可達900 mg/L[18-22],將小尺寸固-液旋流器用于處理量大或含焦粉較多工況時,旋流器壓降較大,且易發生堵塞而阻礙分離過程,因此需開發尺寸適中且高效的焦化蠟油脫除焦粉用固-液旋流器。

直徑為75 mm切流式旋流器的處理量為3~8 m3/h[18],分離粒徑約 20μm,多管并聯可以滿足工業處理量的要求。文中設計了直徑為75 mm的切流式旋流器,在一套冷態試驗裝置上對旋流器固-液分離效率進行研究,在探究操作參數等對旋流器分離效率影響規律基礎上,初步建立旋流器固-液分離效率預測模型,為焦化蠟油脫固用旋流器優化設計提供基礎數據。

1 旋流器分離性能試驗裝置及方法

1.1 試驗裝置及流程

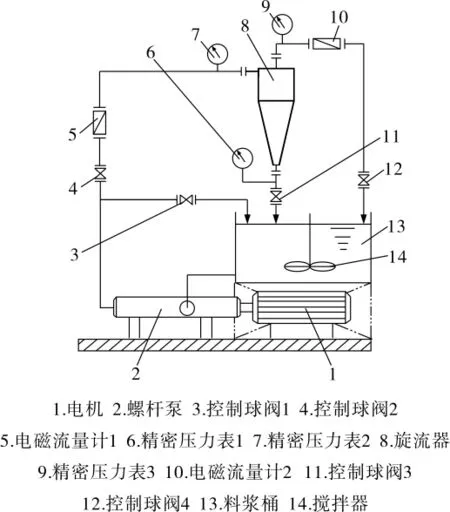

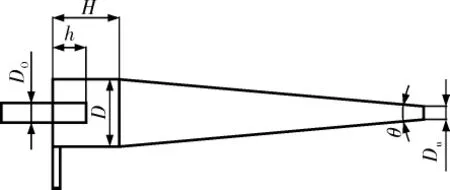

冷態試驗裝置由旋流器、料漿桶、泵及測試系統等組成,見圖1。旋流器采用DN75 mm型切流式旋流器,見圖2。圖2中H為柱段高度,D為柱段內徑,Do為溢流口內徑,Du為底流口內徑,h為溢流管插入深度,θ為錐段角度。該旋流器的H/D為 1~2、Do/D 為 0.25~0.35、Du/D 為 0.2~0.4、h/D 為 0.5~1、θ=10°。

圖1 旋流器分離性能冷態試驗裝置簡圖

圖2 切流式旋流器結構及尺寸示圖

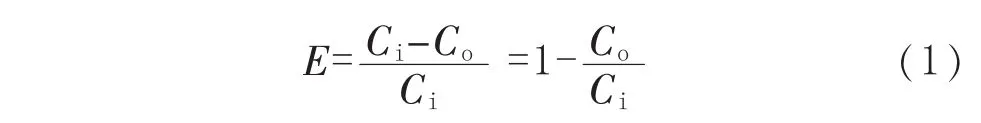

試驗時,料漿桶中的料漿經攪拌器充分攪拌均勻后,由螺桿泵吸入,經流量計和管路系統進入旋流器,分離后的輕相經溢流口流回料漿桶,重相經底流口返回料漿桶。其中,流量由電磁流量計計量控制,壓力用精密壓力表測量。在旋流器進、出口處采樣,采用過濾烘干方法分析固相質量濃度,壓降為入口與溢流口之間的壓差。旋流器分離效率計算公式為:

式中,E為分離效率;Ci為入口進料質量濃度,Co為溢流口物料質量濃度,g/L。

1.2 試驗介質

根據焦化蠟油物性分析可知,隨著溫度的升高,焦化蠟油黏度減小,當溫度大于300℃后,焦化蠟油黏度約為1 mPa·s,接近常溫下水的黏度,故試樣中采用水作為流體介質。

焦化蠟油中焦粉的平均粒徑為28~36 μm、密度為1 200~1 400 kg/m3,文中采用平均粒徑為22 μm、密度為1 300 kg/m3的催化裂化平衡劑作為試驗固體顆粒。

1.3 試驗操作條件

影響旋流器分離性能的操作參數主要有入口體積流量、底流率(底流體積流量與入口體積流量的比值)和原料液含固量等。

試驗過程中入口體積流量取 2、3、4、5 m3/h。一般工業生產中,底流率以5%~20%為宜,故試驗中底流率設為10%、15%、20%。將清水和催化劑配成不同質量濃度的原料液,原料液質量濃度分別為0.5、2.5、5 g/L。

2 旋流器分離性能試驗結果分析討論

2.1 入口體積流量對分離性能的影響

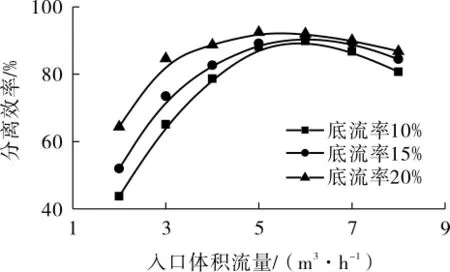

進料質量濃度為2.5 g/L時,不同底流率下入口體積流量對旋流器分離效率和壓降的影響曲線分別見圖3和圖4。由圖3可以看出,其它條件不變時,旋流器分離效率隨入口體積流量的增大先急劇增大后減小,當入口體積流量為5~6 m3/h時,分離效率達到最大,即兩相分離效果較好。當底流率增大時,旋流器分離效率隨入口體積流量增大而增大的梯度變緩。入口體積流量增大,旋流器切向速度增大,顆粒受到的離心力增大,更多的顆粒向邊壁遷移,分離效率逐漸提高。但當入口體積流量繼續增大時,旋流器內部流場穩定性降低,固-液兩相湍動脈動加劇,顆粒返混增多,旋流器分離效率開始下降。

圖3 進料質量濃度2.5 g/L時入口體積流量對旋流器分離效率影響曲線

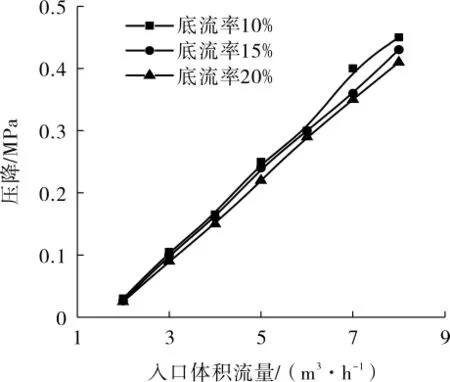

隨著入口體積流量的增大,旋流器切向速度梯度、流體與壁面的摩擦等均增大,旋流器壓降逐漸增大(圖4)。另外,流體湍動強度也隨著入口體積流量的增大而增強,流體因湍流耗散引起的能量損耗隨之增大。

圖4 進料質量濃度2.5 g/L時入口體積流量對旋流器壓降影響曲線

2.2 底流率對分離性能的影響

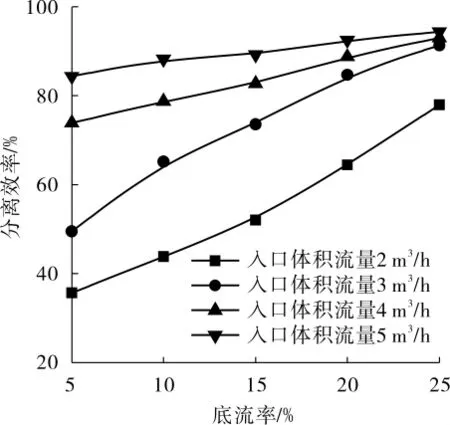

進料質量濃度為2.5 g/L時,不同入口體積流量下底流率對旋流器分離效率和壓降的影響曲線分別見圖5和圖6。

圖5 進料質量濃度2.5 g/L時底流率對旋流器分離效率影響曲線

分析圖5可知,隨著底流率的增大,旁路流流量增多,跟隨這部分液體排出的顆粒含量升高,分離效率逐漸增大。另外,底流排料隨著底流率增大更加通暢,顆粒更易隨流體排出。但底流率不能無限增大,較大的底流率會增大二次處理負荷,綜合效益降低。

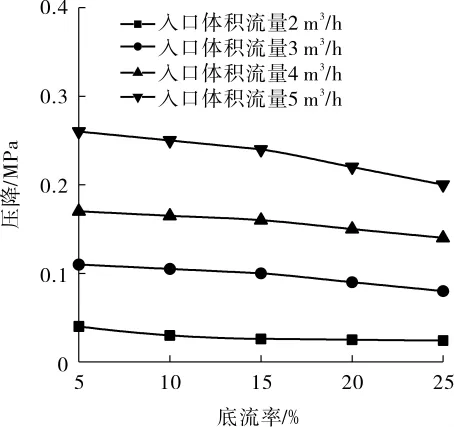

隨著底流率的增大,底流排料通暢,外旋流轉變為內旋流的流量減少,減少了因軸向速度變化引起的能耗,但這部分流量很小,所以旋流器壓降變化較小(圖6)。

圖6 進料質量濃度2.5 g/L時底流率對旋流器壓降影響曲線

綜合考慮,底流率為20%時旋流器分離效果較好。在較適宜的操作條件下(5 m3/h),底流率增大,旋流器分離效率提高了近10%,底流率對分離效率的影響程度要小于入口體積流量的。

2.3 進料質量濃度對分離性能的影響

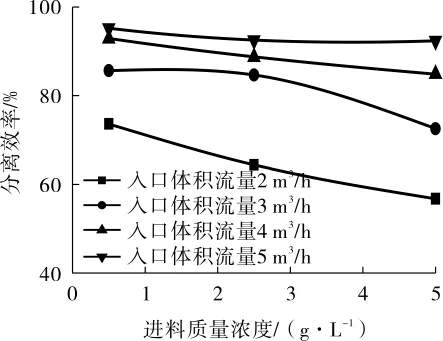

在較低質量濃度范圍內研究進料質量濃度對旋流器分離性能的影響,符合實際工業需要。底流率為20%時不同入口體積流量下進料質量濃度對旋流器分離效率和壓降的影響曲線分別見圖7和圖8。

由圖7、圖8可以知道,當入口體積流量較小時,隨著進料質量濃度的增大,旋流器的分離效率減小,壓降基本保持不變。隨著入口體積流量的增大,進料質量濃度對旋流器分離效率的影響越來越小。當入口體積流量為5 m3/h時,進料質量濃度對旋流器分離效率的影響可以忽略不計。入口體積流量較小時,旋流器內離心強度較小,隨著進料質量濃度的增大,顆粒之間碰撞干擾了顆粒離心運動,故分離效率下降。當入口體積流量增大時,離心力隨之增大,顆粒之間的干擾對流場的影響可以忽略,因此進料質量濃度增大,旋流器分離效率變化不大。在實際焦化蠟油脫焦時,應盡量保持較高的入口體積流量,保證旋流器具有較高的分離效率。

圖7 底流率20%時進料質量濃度對旋流器分離效率影響曲線

圖8 底流率20%時進料質量濃度對旋流器壓降影響曲線

由于總體進料質量濃度不高,故其對旋流器分離效率的影響程度要比底流率和入口體積流量的都小。

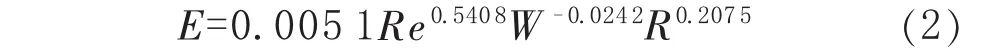

3 旋流器分離效率預測模型

由不同操作參數對分離效率的影響分析可知,該旋流器分離效率主要影響因素包括入口體積流量、進料質量濃度和底流率等。仲理科[23]針對分散相濃度較低的情況,對旋流器內單個顆粒運動時的受力進行了分析,并給出了可以表示水力旋流器各參數對分離性能影響的無量綱數。入口體積流量對分離效率的影響可以用雷諾數來表征,進料質量濃度可以由進料混合液的固含率(質量百分率)來表征。對試驗數據進行回歸分析,建立的旋流器分離效率預測模型如下:

式中,Re為雷諾數;W為進料混合液固含率;R為底流率。

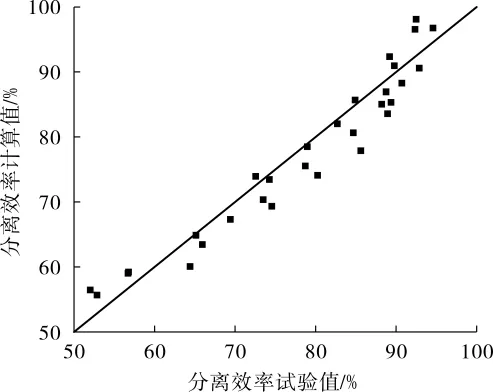

旋流器分離效率的計算值與試驗值對比見圖9。從圖9可以看出,分離效率的計算結果相對誤差基本控制在10%以內,說明式(2)模型可以用于預測該旋流器在不同入口體積流量、進料質量濃度及底流率條件下的分離效率。

圖9 旋流器分離效率計算值和試驗值對比

4 結語

在冷態試驗裝置上對DN75 mm切流式旋流器進行分離性能試驗研究,考察了操作參數對分離性能的影響規律,擬合了適用于該旋流器的分離效率預測模型,得到如下結論,①隨著入口體積流量的增大,旋流器分離效率先增大后減小,壓降持續增大。②底流率增大,旋流器分離效率增大,壓降基本不變。從綜合效益考慮,底流率不能無限增大。③進料質量濃度對旋流器分離效率的影響與入口體積流量相關,低入口體積流量時,進料質量濃度增大,分離效率降低。處理高固體濃度的進料時,應當提高旋流器入口體積流量,保證旋流器具有較高的分離效率。壓降隨進料質量濃度的增大略有升高。④各操作參數對旋流器分離效率影響程度從大到小依次為入口體積流量、底流率、進料質量濃度。在本試驗范圍內,當入口體積流量為5~6 m3/h、底流率為20%時,旋流器分離效果較好。⑤基于試驗數據建立了旋流器分離效率預測模型,計算值與試驗值誤差在10%以內,可以較好地預測該旋流器的分離效率。