基于SolidWorks的支承式支座優化設計

楊茂立,周 宇,楊興衛,周文平,強 睿,王家理,祝 昆

(1.六盤水師范學院 物理與電氣工程學院,貴州 六盤水 553004;2.中國科學院 廣州能源研究所,廣東 廣州 510640)

支承式支座是立式鋼制壓力容器和常壓容器中常用的一種支撐結構,具有結構緊湊、適應性強以及制造相對簡單等優點,被廣泛用于能源、化工和制藥等領域。在實際工程建設中,材料用量是影響工程造價的主要因素之一[1]。對容器結構進行優化設計,降低材料用量對提高經濟效益具有重要意 義[2-4]。

如何優化設計支承式支座已經成為容器設計領域研究的熱點問題,受到了諸多學者的廣泛關注[5-8]。為了避免傳統選型造成支座材料的浪費,文中采用SolidWorks Simulation有限元仿真分析軟件,對某鋼制立式圓筒形容器支承式支座的底板、鋼管和墊板厚度進行了優化設計分析,優化出了最佳的支座結構。

1 支承式支座選型及載荷計算

1.1 設備基本參數

已知某鋼制立式圓筒形容器的設計壓力為1.2 MPa,設計溫度為 50℃,容器材料 Q245R,公稱直徑DN3 000 mm,殼體外徑D0=3 028 mm,總高度H0=4 108 mm,其結構見 JB/T 4712.4—2007《容器支座第4部分:支承式支座》[9]中附圖 A.1。封頭采用標準橢圓形封頭,其名義厚度δn=14 mm,厚度附加量C=1.7 mm。容器質心高度小于10 m,風壓高度變化系數fi=1,設計地區的基本風壓q0=400 N/m2, 地震設防烈度為7度 (取 a=0.12),容器操作質量m0=27 000 kg,偏心載荷Ge=5 000 N,偏心距Se=1 800 mm。

1.2 支座選型與載荷計算[9-15]

1.2.1 支座選型

當鋼制立式圓筒形容器的公稱直徑為DN800~DN4 000 mm、圓筒長度與公稱直徑之比不大于5、容器總高度不大于10 m、使用溫度在-20~200℃時,可以按照JB/T 4712.4—2007進行支座選型。選型時需要校核支座實際承受載荷是否小于支座本體允許載荷,對于B型支座,還需要校核支座實際承受載荷是否小于封頭限定的允許垂直載荷[9]。

查JB/T 4712.4—2007的表3,該容器支座選用B6型,支座高度 h=910 mm,設置 4個支座,不均勻系數k取0.83,支座的安裝尺寸D=Dr(對稱兩支座的中心距離)=1 980 mm,墊板厚度δ3=14 mm。

1.2.2 載荷計算

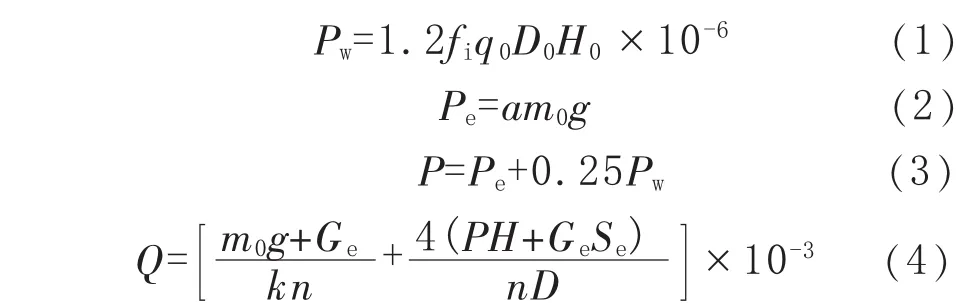

(1)支座實際承受載荷 支座承受的風載荷Pw、地震載荷 Pe、水平力 P、實際載荷 Q計算式分別如下:

將相關的數據帶入式(1)~式(4),計算得到Pw=5 970.7 N、Pe=31 784.4 N、P=33 277.1 N、Q=132 722 N。查JB/T 4712.4—2007的表3,允許載荷[Q]=450 000 N,則 Q<[Q],滿足支座實際承受載荷小于支座本體允許載荷的要求。

(2)封頭限定的允許垂直載荷 封頭的有效厚度 δe=δn–C=12.3 mm, 查 JB/T 4712.4—2007 的表B.3和表B.4,由內插法得允許垂直載荷[F]=207 655 N。 由 Q<[F]可知,4個 B6支座能夠滿足支座實際承受載荷小于封頭限定的允許垂直載荷要求。

2 支承式支座有限元分析

2.1 有限元模型建立[10]

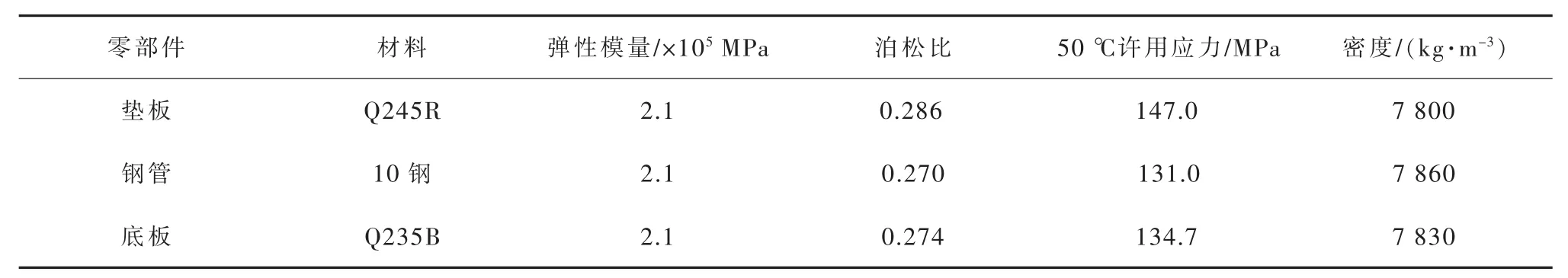

支承式支座的墊板選用與封頭相同的材料Q245R,鋼管材料為 10鋼,底板材料為 Q235B,各材料的相關參數見表1。

表1 支承式支座零部件材料相關參數[10]

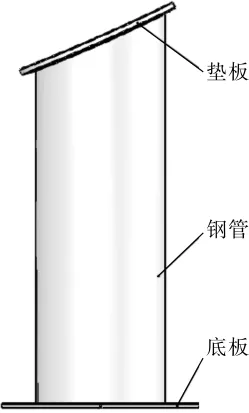

根據JB/T 4712.4—2007表3中容器公稱直徑為DN3 000 mm的B6型支座尺寸,運用SolidWorks 2019基于特征的參數化造型功能,建立了支承式支座的墊板、鋼管和底板有限元三維模型,見圖1。模型建好后對零部件進行裝配,并檢查裝配體中各零部件是否有干涉現象。

圖1 支承式支座有限元模型

2.2 約束、載荷加載和網格劃分

在不影響計算結果精確度的情況下,根據計算分析需要,對支承式支座模型進行了相應的簡化處理[2]:①忽略墊板中心開孔和焊縫的影響。②容器所受載荷垂直于墊板表面,且均勻分布。③支座采用接合的全局接觸形式,底板下底面作為固定面。

根據支座承受的實際載荷理論計算結果[11-16],對支座加載132 722 N的壓力。考慮到模型的曲率以及線與線的接近程度,采用高效的基于曲率網格劃分技術對模型進行網格劃分。網格最大單元尺寸為50 mm,最小單元尺寸為 10 mm,圓中最小單元數為8,單元大小增長比例為1.6,劃分的單元總數為4 283,節點總數為8 368。支承式支座網格劃分見圖2。

圖2 支承式支座網格劃分

2.3 有限元分析結果

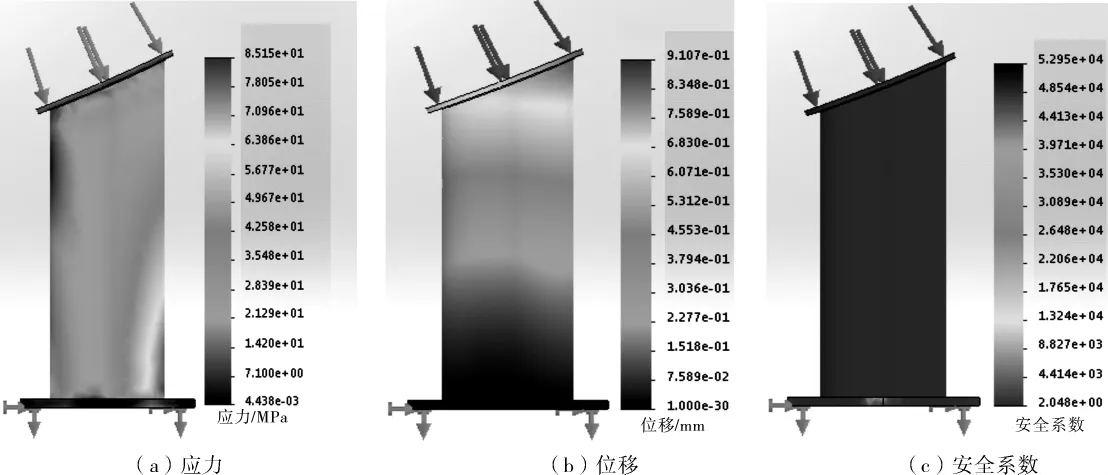

靜應力分析用于分析計算結構在給定靜力載荷作用下引起的應力、位移和應變。在對支座模型施加零部件接觸條件、夾具約束及外部載荷后,利用SolidWorks Simulation進行分析計算,得到了支承式支座應力、位移及安全系數分析云圖,見圖3。

圖3 支承式支座有限元分析云圖

由圖3a可知,支座的應力集中區域出現在鋼管與底板相連的鋼管外側,支座應力最大值為85.15 MPa,遠小于設計溫度下鋼管的許用應力131 MPa。由圖3b可知,支座的變形區域出現在鋼管與墊板連接處,支座位移最大值為0.910 7 mm,在允許的變形范圍內。由圖3c可知,支座的最小安全系數為2.048,最大安全系數為5.295×104,說明所選支座的強度和剛度富余量大,可對其進行優化設計以減少材料用量。

3 支承式支座優化設計

優化分析是通過變更模型尺寸而不違背約束的目標對模型進行優化,以尋求所選零部件允許設計變量的最優組合,由設計變量、約束條件和目標函數組成[17]。對本支承式支座,主要對底板、鋼管和墊板的厚度進行優化設計,在質量最小的情況下尋求最優組合。

3.1 設計變量設置

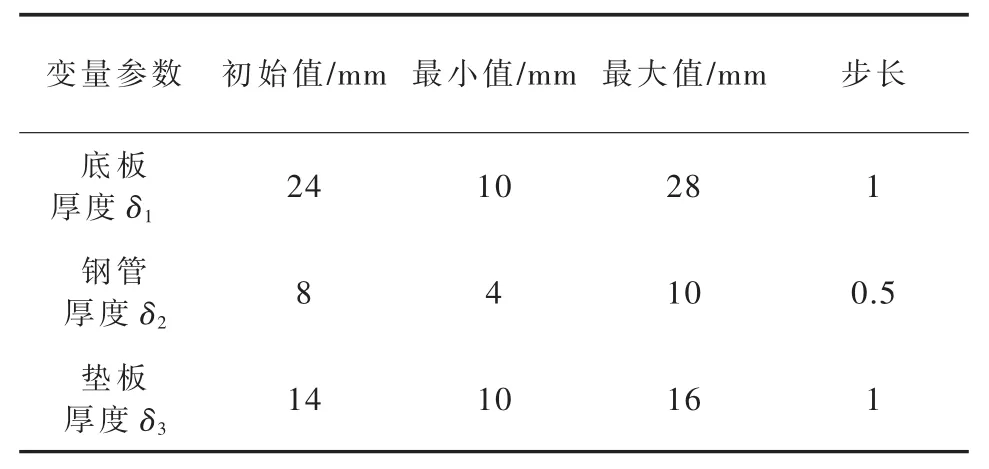

設計變量是優化模型的可變參數,例如厚度、直徑及寬度等,本次優化設計的變量參數有底板厚度 δ1、鋼管厚度 δ2和墊板厚度 δ3,設計變量參數的初始值及優化范圍見表2。

表2 支承式支座優化設計變量參數

3.2 約束條件設置

約束條件類型有應力、位移和安全系數等的變化范圍,在優化目標函數為支座質量最小的情況下,以支座所能承受的最大應力小于131 MPa、最大位移小于1.5 mm和最小屈曲安全系數大于1.3為約束條件。

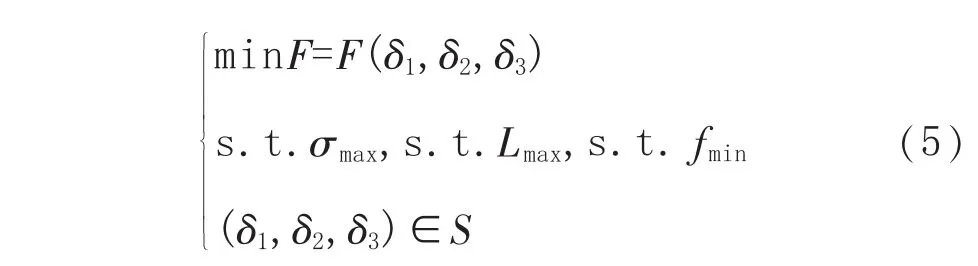

3.3 目標函數設置

目標函數也稱為評價函數,在1個優化設計算例中,只能設定1個優化目標,優化目標可以是最小質量、體積等。該支承式支座的優化目標是支座的質量最小,約束條件為最大應力σmax、最大位移Lmax及最小屈曲安全系數fmin,數學優化模型可以表示為:

式中,F為目標函數;S為設計變量的優化域。

3.4 優化結果

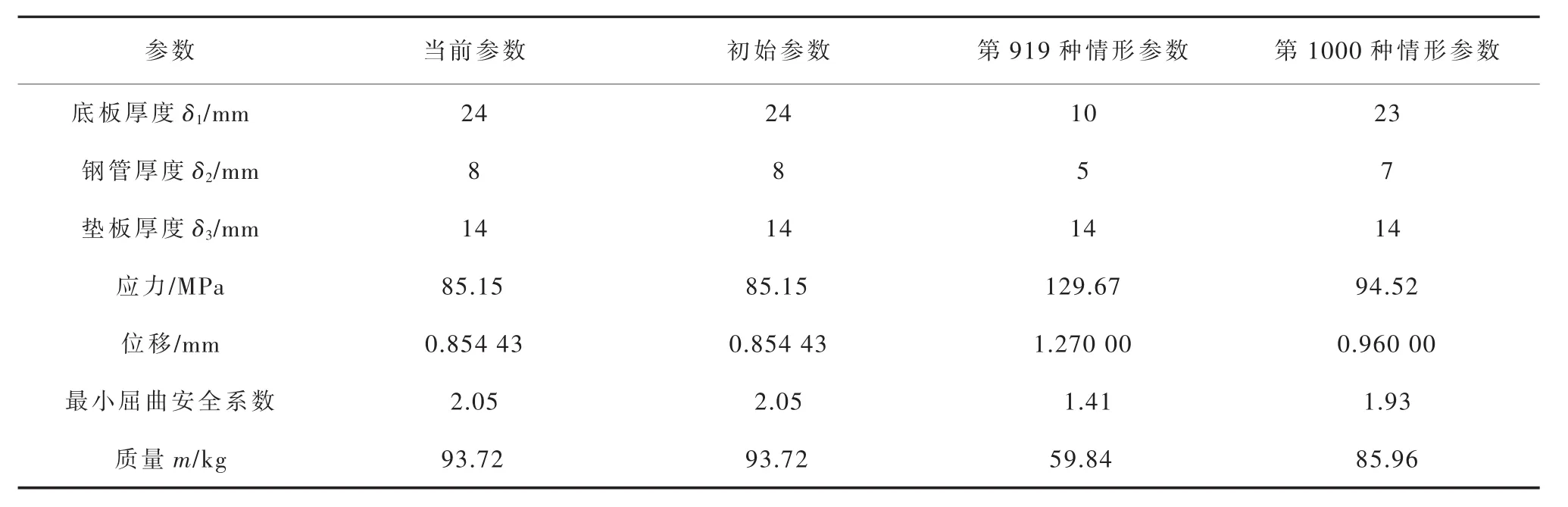

首先采用SolidWorks Simulation計算支承式支座的應力、位移及安全系數,然后在優化設計算例的變量視圖里進行支座的設計變量、約束條件和目標函數設置。最后在1 549種情形下進行支座的優化計算,有222種情形成功運行,其中第919種情形的參數最優,設計算例質量高。在不考慮腐蝕影響的情況下得出的支承式支座優化結果見表3。

表3 支承式支座優化結果

由表3中所列的優化設計結果可以知道,在約束條件為最大應力小于131 MPa、最大位移小于1.5 mm和最小屈曲安全系數大于1.3,優化目標為支座質量最小的情況下,優化前后支座的質量m、鋼管壁厚δ2及墊板厚度δ3均有所變化,具體的變化率計算結果如下:支承式支座質量變化率Δm=(93.72-59.84)/93.72×100%=36.1%,支座鋼管厚度變化率 Δδ2= (8-5)/8×100%=37.5%,支座底板厚度變化率 Δδ3=(24-10)/24×100%=58.3%。

4 結語

針對公稱直徑為DN3 000 mm鋼制立式圓筒形容器的標準B6支承式支座,采用SolidWorks 2019對其進行三維建模。在支座承受132 722 N載荷情況下,通過對設計變量、約束條件和目標函數的設置,運用SolidWorks Simulation對支座模型進行有限元靜應力分析和優化設計分析。靜應力分析結果表明,支座最大應力遠小于材料在設計溫度下的許用應力,說明所選支座強度和剛度富余量較大。優化前支座最大應力85.15 MPa、最大位移0.91 mm、最小安全系數2.05,優化后支座最大應力129.67 MPa、最大位移1.27 mm、最小安全系數1.41,說明優化設計的支座安全合理。對支座進行的優化設計分析結果表明,優化后支座質量減輕了36.1%,鋼管厚度減薄了37.5%,底板厚度減薄了58.3%。

采用SolidWorks Simulation進行有限元分析,可以直觀判斷結構是否存在應力集中,以及材料分配是否合理,可以考慮將其作為支座優化設計分析的輔助或常規設計手段。