聚丁二烯乳膠夾套反應釜應力與疲勞有限元分析研究

任子奇,董金善

(南京工業大學 機械與動力工程學院,江蘇 南京 211816)

反應釜大多在高溫、高壓工況下運行,處理介質多為有毒、有害的危險物質,其安全設計要求普遍高于一般容器。通常情況下,化工容器的設計應符合強度及剛度要求,而對為化學反應提供反應場所的反應容器,則還需要考慮工藝流程對設備的溫度要求[1-4]。

夾套容器在化工行業中使用較多。夾套是反應容器的重要組成部分,具有加熱或冷卻物料以及將內筒物料溫度維持在特定范圍的作用。夾套一般設置在設備筒體或封頭的外側,使用焊接或法蘭方式連接[5-8]。夾套反應釜主要由本體內筒體、外夾套和內列管組成,因內筒體的內、外側都受壓且內側壓力較大,因此內筒體壁厚的設計比較復雜,設計的合理性將直接決定夾套的安全性、使用壽命、材料的消耗量及經濟技術指標[9-10]。

國內外很多學者采用有限元分析方法研究夾套反應釜的應力分布規律及局部結構的優化。LEUNG V P等[11]利用有限元方法對夾套反應釜進行了結構優化設計。SCHMIDT F等[12]采用有限元方法對反應容器進行了數值計算。王海秀[13]利用有限元軟件ANSYS,以反應釜為對象進行了應力分析和結構優化,使結構尺寸更為合理。

文中以某公司的聚丁二烯乳膠(PBL)夾套反應釜為例,借助ANSYS建立模型,利用結構線彈性處理問題的特點,對該反應釜模型進行應力強度分析計算、疲勞壽命評定及攪拌偏轉角度校核。

1 PBL夾套反應釜結構尺寸與設計參數

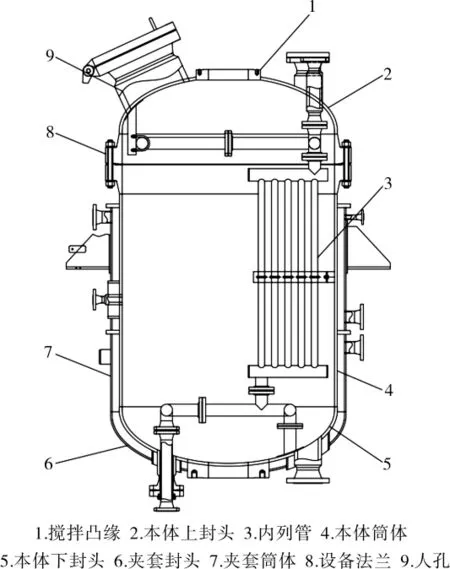

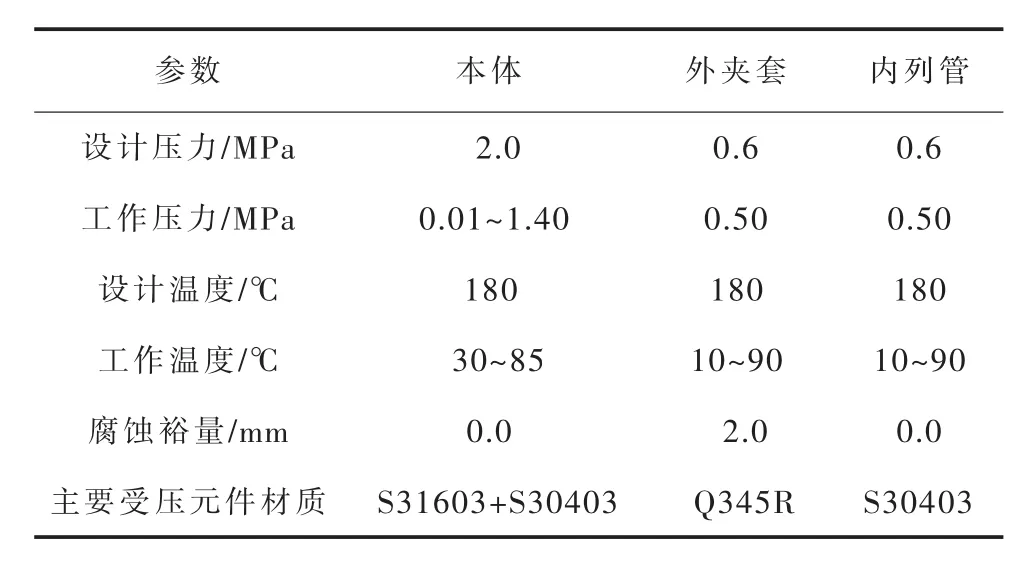

PBL夾套反應釜結構示意見圖1。反應釜本體筒體內直徑1 600 mm,高度1 599.5 mm。本體上、下封頭均為標準橢圓形封頭,內徑1 600 mm。夾套筒體分為上、下兩段,內直徑均為1 750 mm。上段高度1 024 mm、下段高度482.5 mm。夾套封頭為標準橢圓形封頭,內直徑1 750 mm。PBL夾套反應釜主要設計參數見表1。

圖1 PBL夾套反應釜結構示圖

表1 PBL夾套反應釜主要設計參數

2 PBL夾套反應釜有限元模型

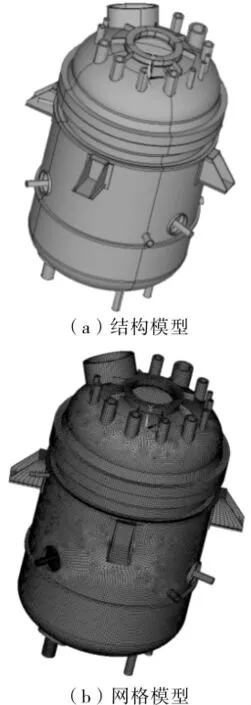

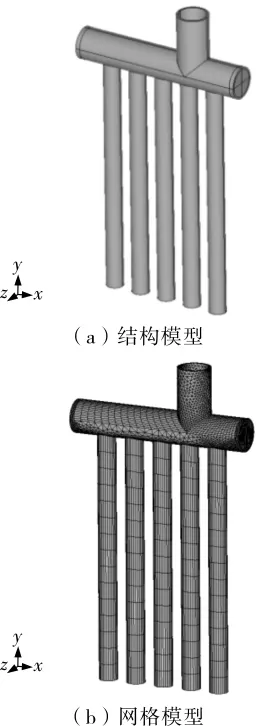

綜合考慮接管對PBL夾套反應釜的影響,建立完整的反應釜本體結構模型和網格模型,見圖2。根據內列管的對稱性特征,建立簡化的內列管的1/2模型,見圖3。

圖2 PBL夾套反應釜本體結構和網格模型

圖3 PBL夾套反應釜內列管1/2結構和網格模型

反應釜本體模型和內列管模型的網格劃分均采用實體單元,實體單元從SOLID185、SOLID45和SOLID186中選擇。SOLID185單元是比較常用的實體單元,為8節點三維單元,計算精度優于具有相同節點數的SOLID45單元。SOLID186單元計算精度高于SOLID185單元,但SOLID186單元是20節點單元,計算時間會大幅增加。綜合考慮,最終選用SOLID185單元進行網格劃分。

對于反應釜本體,在支座下表面施加全約束,即使之無法進行移動,這與實際情況最為接近。對于內列管,因內列管上部接管與法蘭相連,通常情況下法蘭視為剛體不易變形,因此在列管上部接管上端面施加環向位移約束 (即約束徑向和周向位移),使之只能在軸向有位移運動,這種約束與實際受力情況最相符。內列管上下對稱,因此在下表面施加對稱約束。

對反應釜的攪拌凸緣,還要考慮攪拌載荷的影響,因此需將攪拌凸緣的上表面建立成剛性平面,以便攪拌載荷的加載和攪拌偏轉角的計算。

3 PBL夾套反應釜應力強度分析

3.1 應力分布

反應釜的實際運行工況較為復雜,綜合考慮本體和夾套對應力的影響,對以下3種工況進行數值模擬,①工況一:本體設計壓力2 MPa,夾套設計壓力0.6 MPa,不計膨脹變形差。②工況二:本體設計壓力2 MPa,夾套不施加壓力,不計膨脹變形差。③工況三:夾套設計壓力0.6 MPa,本體不施加壓力,不計膨脹變形差。3種工況中每個接管端面均施加對應的平衡載荷。

ANSYS有限元分析得到的該夾套反應釜結構TRASCA應力分布云圖見圖4。從圖4可以看出,3種工況下反應釜的最大應力點均出現在本體上封頭處。此處位于人孔和攪拌凸緣加強筋之間,在筒體內壓和攪拌載荷的共同作用下產生較大的彎曲應力和薄膜應力。且此處幾何結構不連續,會產生應力集中,從而出現最大應力。

圖4 不同工況下PBL夾套反應釜TRASCA應力分布云圖

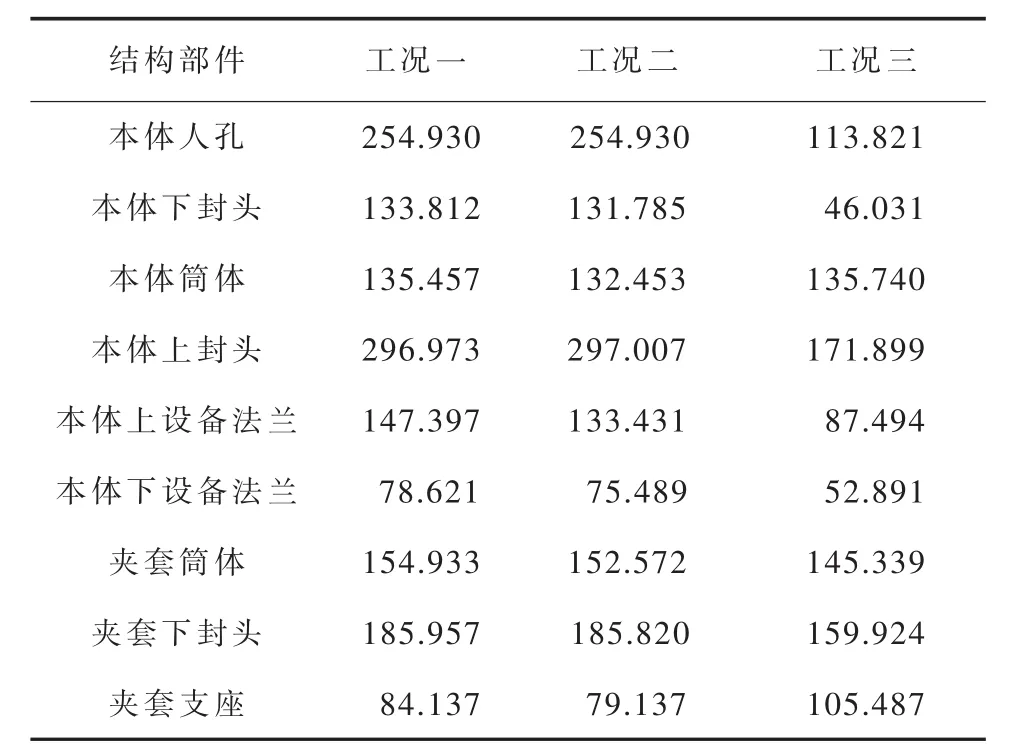

進一步對3種工況下反應釜本體和夾套結構進行應力計算,得到的各結構的最大應力見表2。

表2 不同工況下PBL夾套反應釜各結構最大應力MPa

比較表2數據可以看出,工況一和工況二下反應釜各結構的最大應力數值都很接近,而工況三下的最大應力比工況一、工況二下的最大應力要小很多,說明反應釜本體內的設計壓力對計算結果的影響要大于夾套內設計壓力的影響。由表2還可以看出,反應釜本體的總體應力要大于夾套的應力,因此在實際工程使用中要注意反應釜本體的失效。

3.2 應力強度評定

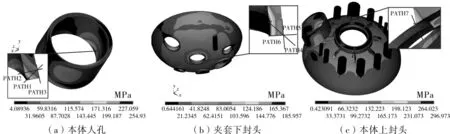

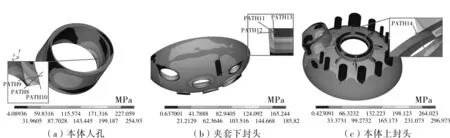

根據夾套反應釜受力情況分析確定反應釜各結構的危險區域,選取工況一、工況二下危險截面進行線性化處理,線性化處理路徑及計算得到的應力云圖見圖5和圖6。

圖5 工況一下PBL夾套反應釜各結構線性化處理路徑及應力云圖

圖6 工況二下PBL夾套反應釜各結構線性化處理路徑及應力云圖

提取反應釜各結構應力進行應力分類,根據JB/T 4732-1995(2005年確認)《鋼制壓力容器——分析設計標準》[14]進行應力強度評定。

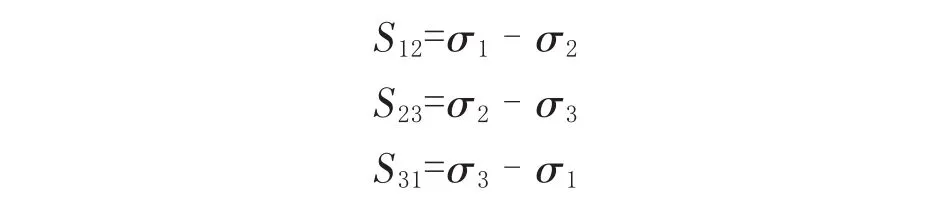

主應力差計算式:

式中,σ1、σ2、σ3分別為 3 組主應力,S12、S23、S31分別為3組主應力之差,MPa。

應力強度S為:

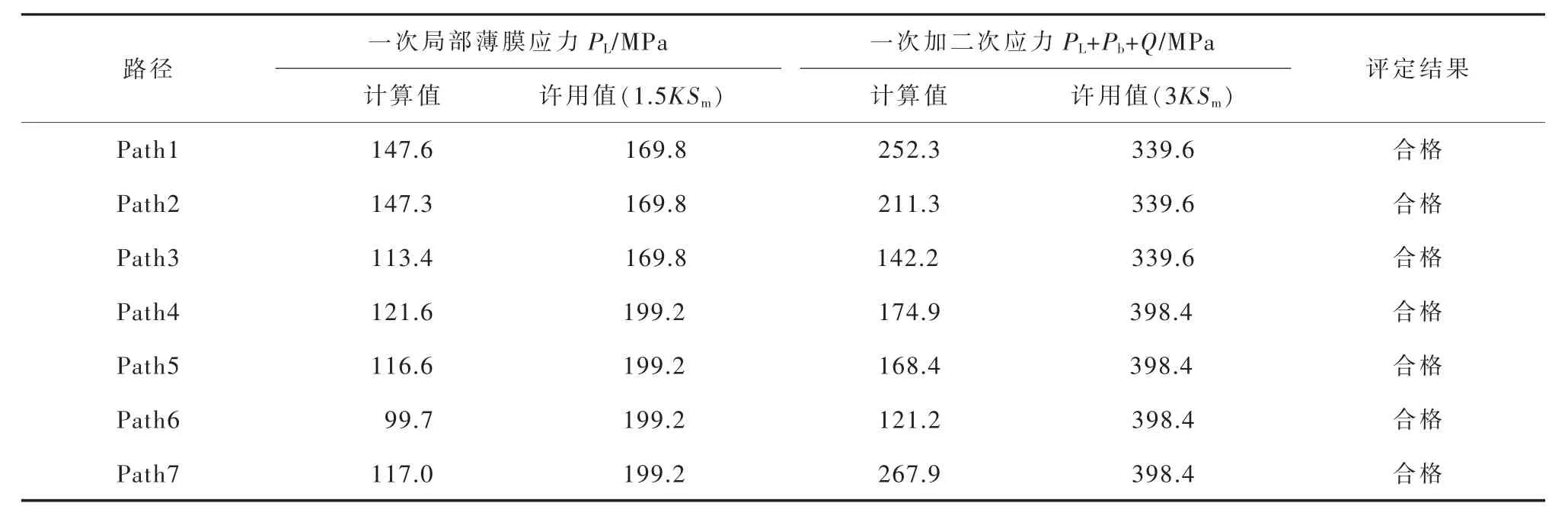

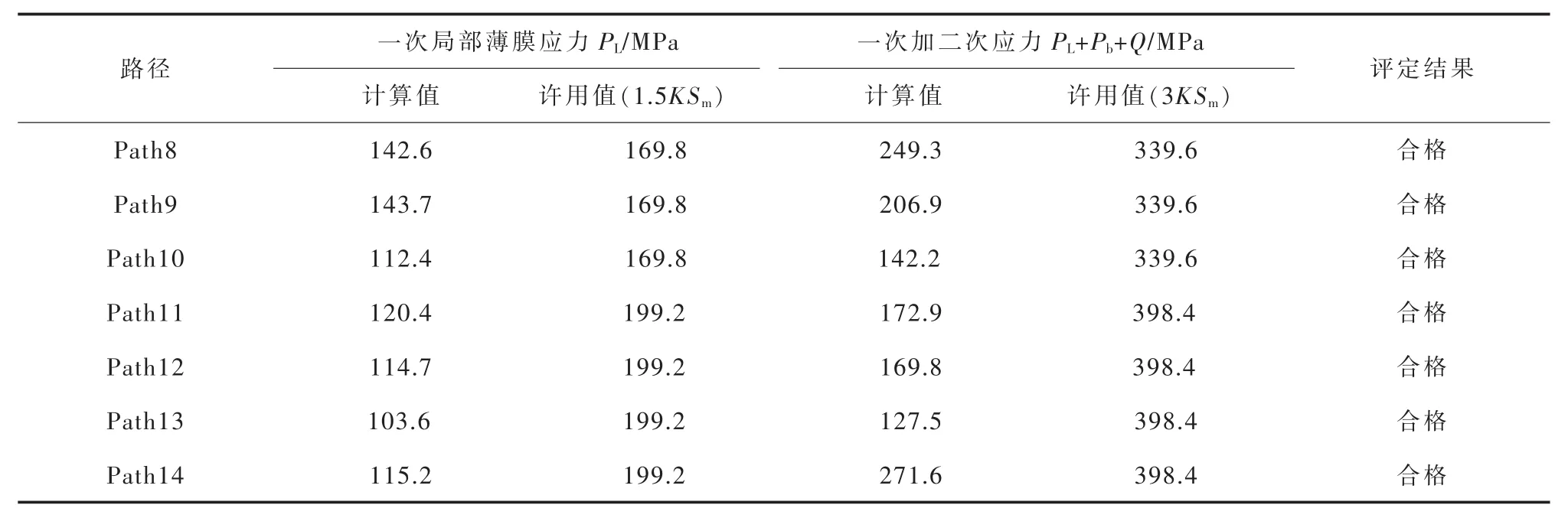

工況一、工況二下反應釜各路徑應力強度評定結果見表3和表4。表中PL為一次局部薄膜應力,Pb為一次彎曲應力,Q為二次應力,Sm為材料設計應力強度,MPa;K為載荷組合系數,K=1。

表3 工況一下PBL夾套反應釜各路徑應力強度評定結果

由表3、表4可以看出,反應釜結構滿足強度要求,應力評定合格。

表4 工況二下PBL夾套反應釜各路徑應力強度評定結果

4 PBL夾套反應釜疲勞分析

4.1 疲勞設計方法確定

目前常用的疲勞設計方法有Sa-N(Sa為應力值,N為應力循環次數)疲勞曲線設計方法、試驗疲勞設計方法以及以斷裂力學為基礎的疲勞設計方法。基于試驗的疲勞設計主要是利用試驗來確定疲勞壽命,但因容器的結構、外載荷、儲存介質和環境存在差異,使得試驗結果不具有通用性。以斷裂力學為基礎的疲勞設計方法很少用于壓力容器的疲勞設計,斷裂力學設計主要是在壓力容器結構設計時進行相關處理。疲勞曲線設計方法考慮了多種影響因素的影響,經過修正得到適合工程應用的設計疲勞曲線。疲勞設計曲線中均考慮了平均應力的影響,只需考慮循環載荷所引起的應力,而無需考慮在循環中不變化的任何載荷或溫度所產生的應力。

反應釜承受周期性循環載荷,為了防止反應釜發生疲勞失效,綜合考慮,采用Sa-N疲勞曲線設計方法對PBL夾套反應釜本體、外夾套和內列管進行疲勞壽命計算和校核。在反應釜正常工作和使用期間,如果應力循環次數低于106次,則為低周循環疲勞,反之為高周循環疲勞[15]。

4.2 疲勞工況確定

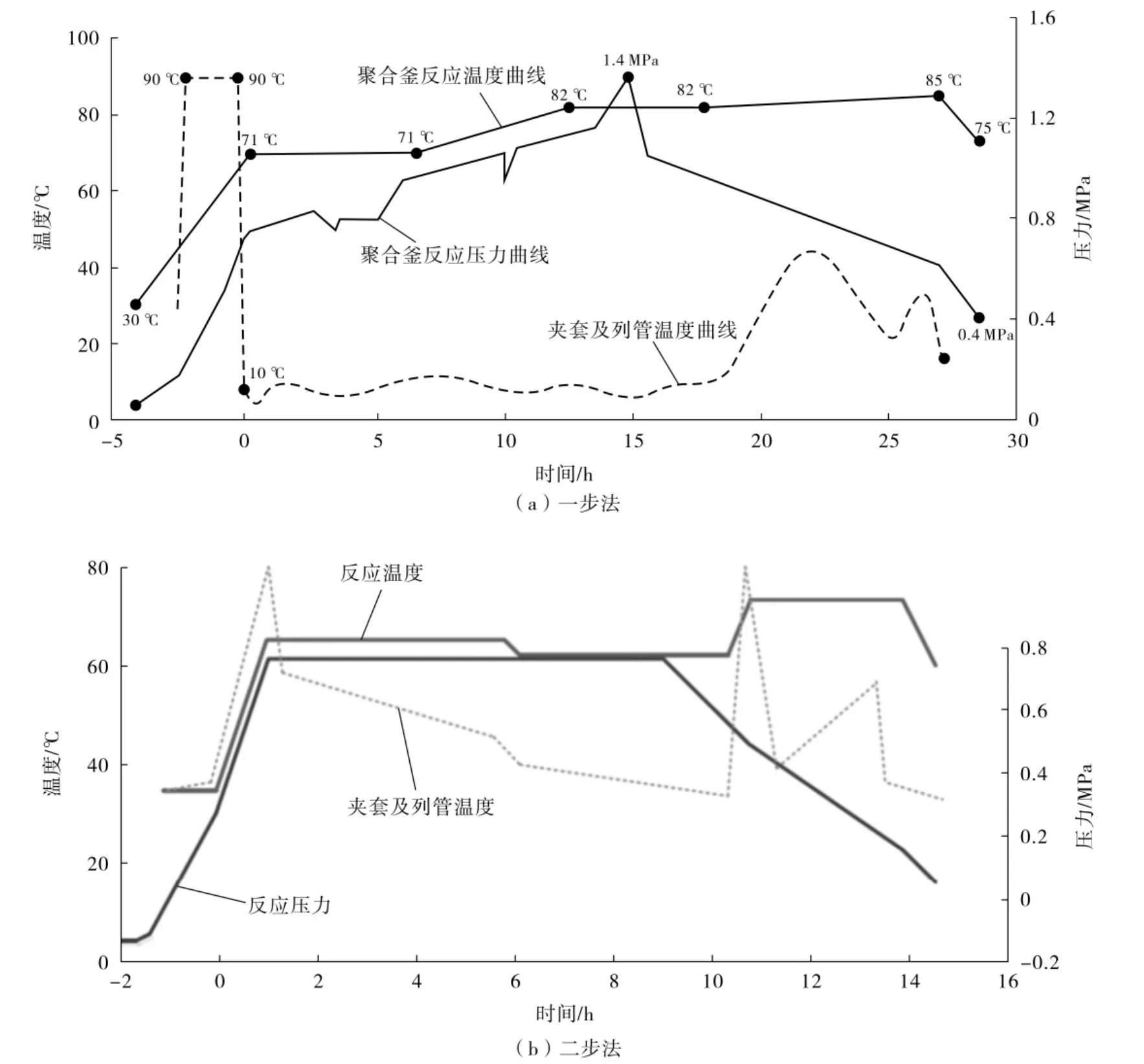

該公司提供的反應釜的實際工作工況見圖7,以反應釜開始運行時間為橫坐標的時間零點,在此之前為設備運行準備時間。通過PBL夾套反應釜實際工作工況圖,按照最苛刻工況(壓力、溫差均取大值)確定了下述疲勞工況。

圖7 PBL夾套反應釜實際工作工況

4.2.1 一步法疲勞分析工況

一步法疲勞工況一:反應釜本體施加壓力0.01 MPa、溫度30℃,夾套施加壓力0.5 MPa、溫度30℃;一步法疲勞工況二:反應釜本體施加壓力0.8 MPa、溫度 45℃,夾套施加壓力 0.5 MPa、溫度90℃;一步法疲勞工況三:反應釜本體施加壓力1.4 MPa、溫度85℃,夾套施加壓力0.5 MPa、溫度5℃。

按一步法不同疲勞工況載荷值計算結果相減確定載荷步,3種載荷步的預計最多循環次數均為6 000次。當存在2個或是多個顯著盈利循環時,必須計算疲勞累計損傷效應[14]。

4.2.2 二步法疲勞分析工況

二步法疲勞工況一:反應釜本體施加壓力0.01 MPa、溫度35℃,夾套施加壓力0.5 MPa、溫度35℃;二步法疲勞工況二:反應釜本體施加壓力0.78 MPa、溫度65℃,夾套施加壓力0.5 MPa、溫度80℃;二步法疲勞工況三:反應釜本體施加壓力0.6 MPa、溫度75℃,夾套施加壓力0.5MPa、溫度38℃。

按二步法不同疲勞工況載荷值計算結果相減確定載荷步,3種載荷步的預計最多循環次數均為10 000次。當存在2個或是多個顯著盈利循環時,必須計算疲勞累計損傷效應[14]。

4.2.3 內列管疲勞分析工況

內列管疲勞工況一:管外施加壓力1.4 MPa、溫度85℃,管內施加壓力0.5 MPa、溫度5℃;內列管疲勞工況二:管外施加壓力0.01 MPa、溫度30℃,管內施加壓力0.5 MPa、溫度90℃。

按內列管疲勞工況一與工況二載荷值相減確定載荷步,確定的載荷步的預計最多循環次數為30 000次。

4.3 熱應力與機械載荷耦合分析方法

選用熱分析單元時,需考慮熱單元和結構單元的相容性。三維8節點熱分析單元SOLID70與SOLID185實體單元相容性較好,故選用SOLID70對夾套、反應釜和內列管進行熱應力與機械載荷耦合場有限元分析計算。

熱應力分析計算方法有間接法和直接法,文中采用間接法求取熱應力。在反應釜結構模型的相應表面施加溫度梯度,求出溫度場分布,得到后綴為.rth的格式文件。在此基礎上利用ANSYS前處理器的熱單元轉化成結構單元的功能,把所求的溫度單元節點.rth格式文件以體載荷的形式施加在模型結構的相應表面上,之后繼續加載壓力約束進行應力分析計算。

4.4 疲勞敏感點確定

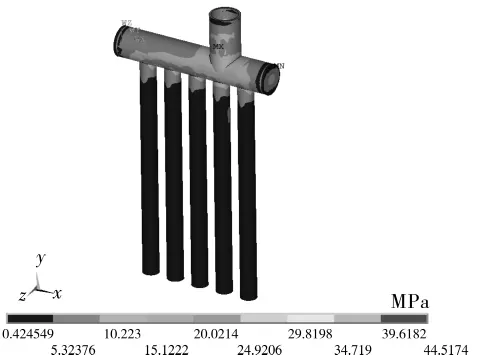

反應釜內筒體的壓力變化包含了從外壓到內壓的過程,而且這種變化不是按照比例增加的,故疲勞分析計算先按照正壓和負壓分別進行,然后將2種計算結果相減作為整個分析計算結果,進而找到最大應力強度點位置及數值,最后利用Sa-N疲勞曲線計算循環次數。不同疲勞分析下PBL夾套反應釜及內列管的疲勞應力云圖見圖8~圖10。

圖8 不同載荷步下PBL夾套反應釜的一步法疲勞應力云圖

圖9 不同載荷步下PBL夾套反應釜的二步法疲勞應力云圖

圖10 PBL夾套反應釜內列管疲勞應力云圖

從圖8~圖10可知,對于內筒體和外夾套,最大應力位于筒體上封頭處;對于內列管,最大應力位于三通內部,這些位置均屬于疲勞敏感點。

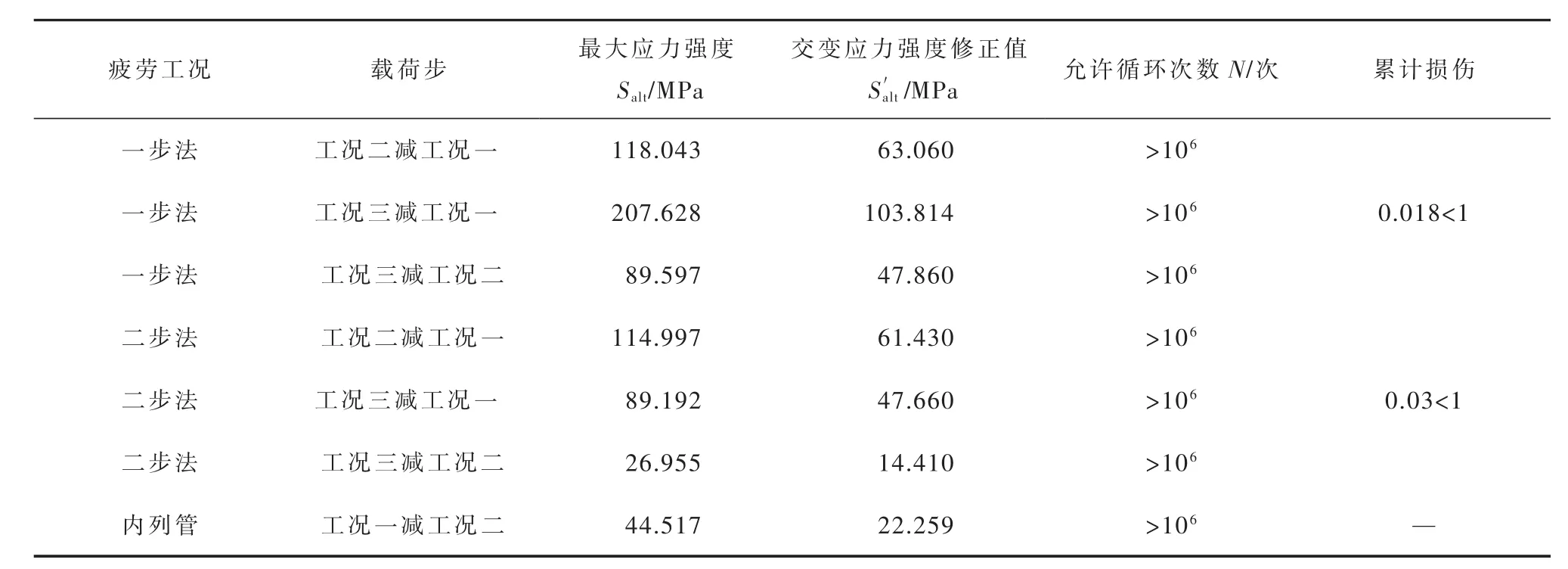

4.5 疲勞壽命評定

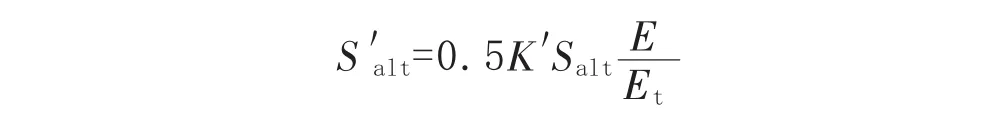

利用ANSYS軟件計算得到各載荷步下敏感點的最大應力強度Salt,然后對交變應力強度進行修正,修正后的交變應力強度S′alt為:

式中,E為計算疲勞曲線所對應的彈性模量,Et為設計溫度下材料的彈性模量,MPa;K′為強度減弱系數。

根據JB/T 4732—1995(2005年確認)附錄C.3可知,上述疲勞敏感點部位無強度削弱作用,故 K′=1.0。采用 JB/T 4732—1995(2005 年確認)附錄C中對應的曲線及表C中的數據計算允許循環次數,得到的不同敏感點疲勞壽命評定結果見表5。由表5可知,不同疲勞工況下該反應釜疲勞壽命均能滿足要求,且疲勞壽命存在一定的裕量。

表5 PBL夾套反應釜疲勞壽命評定結果

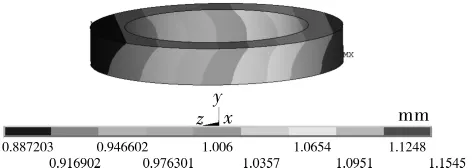

5 攪拌偏轉角度分析

利用ANSYS軟件計算得到的PBL夾套反應釜攪拌凸緣在y軸方向的位移見圖11。從圖11可求出攪拌凸緣y軸方向位移為0.267 297mm,得到偏轉角度為0.022 7°,滿足攪拌偏轉角度不超過0.03°的要求。

圖11 PBL夾套反應釜凸緣y軸方向位移

6 結論

(1)在應力強度分析中,3種工況下PBL夾套反應釜的應力最大點均位于反應釜本體上封頭處。分析認為,在筒體內壓和攪拌載荷的共同作用下,該處產生較大的彎曲應力和薄膜應力。且該處幾何結構不連續,產生應力集中,故出現了最大應力值。

(2)綜合對比分析了3種疲勞工況下PBL夾套反應釜結構應力和疲勞計算結果,表明反應釜本體內設計壓力對于計算結果的影響要大于夾套內設計壓力的影響,反應釜本體的總體應力要大于外夾套的應力,而且疲勞敏感點也位于反應釜本體上,因此在實際工程使用中要注意反應釜本體的失效。

(3)根據 JB/T 4732—1995(2005 年確認)對不同工況下PBL夾套反應釜結構危險截面進行線性化處理和強度評定,在靜應力作用下,3種工況下PBL夾套反應釜結構均滿足強度要求,疲勞壽命和攪拌偏轉角度也滿足設計要求,且疲勞壽命存在一定的裕量。