外科植入物鈦及鈦合金陽極氧化雜質元素分析方法及結果統計分析

朱進清 李沅 張晨 付瑞芝 張路 董雙鵬 馬金竹 國家食品藥品監督管理局天津醫療器械質量監督檢驗中心 (天津 300384)

內容提要: 鈦及鈦合金通過陽極氧化進行表面改性,可以提高基體的物理性能及生物相容性。但是若陽極氧化工藝引入與基體不一致的雜質元素,生物安全性能則存在一定的風險。文章基于掃描電鏡及能譜儀,依據相關的國家標準和行業標準,建立一種分析鈦及鈦合金表面陽極氧化層雜質元素的分析方法。收集國內外不同生產商提供的約200件試驗樣品,對發現的雜質元素種類及其數量進行統計分析,并分析雜質元素產生的可能原因,有助于促進該領域技術水平的進步。

近年來,越來越多的生產商將外科植入物進行陽極氧化,以改善產品的性能。常見的陽極氧化產品類型有:脊柱類及創傷類,少量關節類,也可見3D打印類。鈦及鈦合金的陽極氧化就是用鈦作陽極,用不銹鋼或鋁作陰極,以水溶液、非水溶液或熔鹽作電解液,通過外加電場的作用,以特定的工藝條件在其表面生成氧化層的過程。鈦及鈦合金表面陽極氧化一般分為兩類:一是黑灰色陽極氧化,采用特殊的電解液,通過電化學反應在鈦及鈦合金表面形成一層致密的氧化層,視覺效果為黑灰色。可以改善基體的性能,例如:耐磨性能、耐腐蝕性、提高表面硬度、疲勞性能等[1,2];二是著色陽極氧化,旨在辨識作用而不以提高產品力學性能為目的的一種陽極氧化方式。其主要成分是二氧化鈦,是一層透明的干涉膜,可以強烈地反射和折射光線,根據膜層厚度的不同呈現不同的顏色,非常有利于外科術前準備及縮短手術時間。有文獻報道,鈦及鈦合金表面陽極氧化可以提高生物相容性[3];抑制有害元素釩和鋁的析出,降低細胞毒性[4,5]。

但是外科植入物長期植入人體體內,表面陽極氧化層若含有雜質元素,生物安全性能存在一定的風險。本文基于掃描電鏡及能譜儀,依據相關的國家標準和行業標準,建立一種分析鈦及鈦合金表面陽極氧化層雜質元素的分析方法,有助于國家監督部門監管,及企業內部質量控制。收集不同生產商提供的約200件試驗樣品,統計試驗發現的雜質元素種類及其數量,并結合生產流程分析雜質元素產生的可能原因,有助于推動該領域技術水平的進步。

1.儀器設備

①掃描電鏡與能譜儀;②膜厚測量儀:型號F40優尼康科技有限公司。

2.試驗方法

2.1 實驗準備

儀器準備:在進行校準和分析之前,首先檢查束流穩定性、探測器穩定性(見GB/T 20726);檢查或重新校準探測器的能量標尺;測量探測器的分辨率(見GB/T 20726)。

試樣準備:試樣應平坦、無水、致密、穩定和導電良好的試樣。

2.2 實驗條件

試驗條件依據GB/T 17359-2012,ISO 22309:2006《微束分析 能譜法定量分析》。

2.2.1 加速電壓設定

燈絲應有足夠的時間達到合適的穩定度,加速電壓通常在10~25kV選擇,原則如下:①為了有效激發獲得高峰值強度,過壓比至少達到2例如要激發Cu的K線系譜線時,推薦的最小加速電壓為20kV。②為了分析低能線,例如1~3keV,用低加速電壓能夠減小吸收校正和可能產生的誤差。③為了準確分析,基本要求是分析特征應該全部包含在分析體積內。估算加速電壓對分析區域和分析深度的影響,見ISO 14594,可以按該標準選擇合適的加速電壓。

2.2.2 試樣在電子束下的正確定位

①本次實驗中使用的能譜儀,需要試樣表面定位在光學顯微鏡的焦面上,并且與儀器電子束成90°的角度。試樣定位或者意外傾斜誤差,會降低分析數據的準確度。②在掃描電鏡中,試樣高度是由相關EDS廠家選擇或者給定的工作距離確定。試樣傾斜應設置為零。

2.2.3 束流選擇

為了從試樣中獲得整個譜峰的足夠高的計數率,束流應該足夠大。但束流也不能太大,以免產生電子學失真或者在譜圖中產生純元素的和峰。在可能的情況下計數率至少在2000~3000計數/s,相應的死時間為20%~30%,最強峰計數約為50000,或者譜圖總計數為250000,通常對應于約100s的活時間。

3.峰的識別

能譜廠商提供自動譜峰鑒別軟件,一些軟件能處理重疊峰。然而,其性能依賴于峰形構成的準確度,因此,同一個試樣對不同的軟件、電路和探測器組合能產生不同的結果。仔細考慮可能的峰重疊,見GB/T 17359-2012,ISO 22309:2006中附錄B。

分析每個元素的濃度時,應該選擇合適的譜峰,例如,加速電壓20kV時,合適的定量分析線選擇如下:Z=11~30時,選擇K線;Z=29~71時,選擇L線;Z=72~92時,選擇M線。鑒別的譜峰應具有統計意義,即,峰強度>[N(b)+3[N(b)]1/2],N(b)為背底強度的平均值。對一個特別感興趣的元素弱峰,應該較長時間采集譜圖,檢查該譜峰是否具有統計意義。

當兩個或者更多元素特征譜峰彼此之間靠得足夠近時,譜峰鑒別會產生不確定性。兩個相鄰譜峰之間分開的能量大小,依賴于探測器的分辨率和校正準確度。但典型的臨界值為30eV;分離的譜峰>30eV時,用自動和手動鑒別都不會產生問題。

4.結果分析

收到企業送檢樣品總共162批次,其中黑灰色陽極氧化樣品66批次,彩色陽極氧化樣品96批次。表面經掃描電鏡及能譜儀分析:其中,黑灰色陽極氧化樣品,所包含元素除基體元素外,還可包含少量的Na、Si、P、S等元素;彩色陽極氧化樣品,所包含元素除基體元素外,應無與基體材料不一致的其他元素。

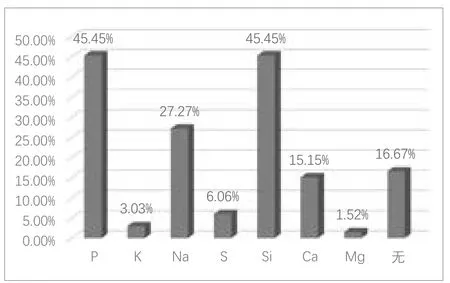

黑灰色陽極氧化樣品具體檢測結果見圖1。其中,未見雜質元素的樣品11批次,占比16.67%。可見雜質元素包含Na、Si、P、S、K、Mg及Ca,占比情況見圖1。

圖1. 黑灰色陽極氧化樣品檢測結果

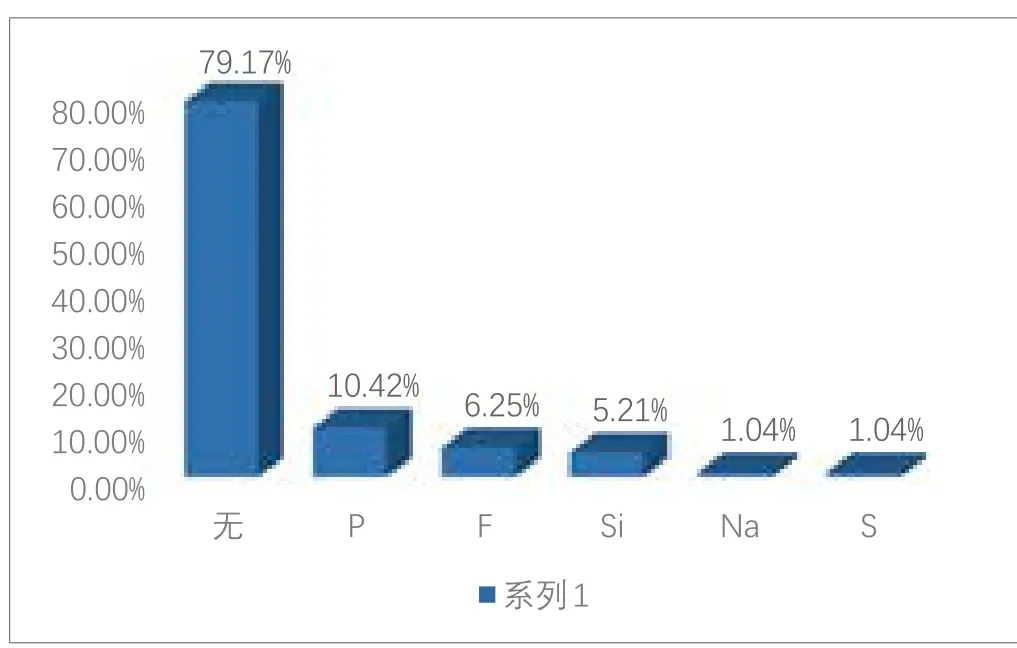

彩色陽極氧化樣品具體檢測結果見圖2。其中,未見雜質元素的樣品76批次,占比79.17%。可見雜質元素包含Na、Si、P、S及F,占比情況見圖2。

圖2. 彩色陽極氧化樣品檢測結果

陽極氧化工藝的實驗步驟一般包括:試樣打磨拋光→水洗→堿洗除油→水洗→酸洗→水洗→陽極氧化→水洗→漂洗→干燥。“試樣打磨拋光”步驟,一般地用二氧化硅噴砂或者SiC水磨砂紙打磨[6];“堿洗除油”步驟一般用NaOH溶液;“酸洗”步驟一般用HF處理。鈦合金陽極氧化的電解液一般有三種:酸性、堿性和中性。酸性電解液的成分有和H3PO4[1,2];堿性電解液的成分為NaOH;中性電解液的成分有 (NH4)2SO4、Na2SO4、Na3PO4、NaAIO2等[7-9]。

有文獻報道,陽極氧化膜含雜質的多少及種類與槽液的成分有關[10]。陽極氧化液為強酸或強堿則雜質元素混入氧化膜的概率極微;相反地,若使用中性或弱酸性陽極氧化液,雜質元素混入氧化膜概率稍多一點。分析工藝其P、S元素主要來自電解液配方(參見電解液成分)。含F元素可能是因為陽極氧化預處理使用了HF。表面含Si元素產品占產品總數25%,進一步分析工藝,可能來自陽極氧化前的噴砂過程(噴砂料為二氧化硅),或者預處理時使用了SiC水磨砂紙打磨試樣表面。表面雜質中的Na元素,有可能自電解液中的Na離子,或者是堿洗除油使用了NaOH;此外,Na離子較容易通過后期清洗完全清除,也可能是清洗時間不夠長或者清洗方式不正確[7-9]。

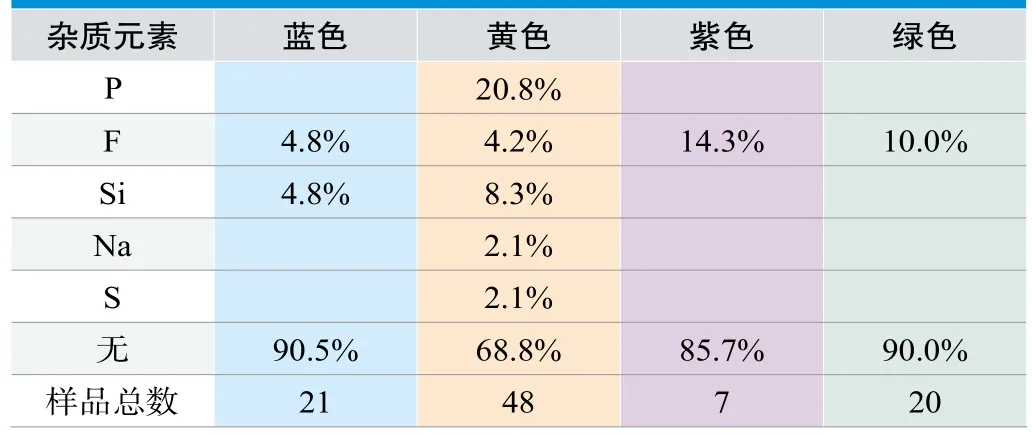

按照陽極氧化產品顏色種類統計分析結果見表1。本中心收集數家企業陽極氧化產品,使用膜厚測量儀測量了表1所列四種顏色膜層厚度,由薄到厚依次是:藍色→黃色→紫色→綠色。該膜厚測量結果與光干涉的原理一致。由表1可見,4種顏色的陽極氧化產品雜質元素都包含F元素,藍色和黃色陽極氧化產品雜質元素包含Si元素。黃色陽極氧化產品雜質元素種類最多,數量占比也最多。需要說明的是,表1所列數據僅代表目前四種顏色產品整體質量水平,而且隨著樣本量的增加及技術水平的進步雜質元素種類及其占比有可能會發生變化。本中心擬建立數據庫,匯總數千批產品的檢測結果,網羅國內外幾十家企業該工藝可能出現的雜質元素種類,并統計了每種雜質元素占比情況。

表1. 不同顏色樣品雜質元素分析

5.小結

本文建立了一種分析鈦及鈦合金陽極氧化層雜質元素的方法,該方法樣品預處理簡單,可以批量檢驗,實現了對雜質元素的定性及半定量分析。為了保證分析的有效性及準確性:①加速電壓設定:既要有效激發獲得高峰值強度,又能夠分析低能線,并且要求是分析特征應該全部包含在分析體積內。②試樣在電子束下的正確定位:與儀器電子束成90°的角度,試樣高度由掃描電鏡廠家規定,本試驗室使用電鏡最佳高度是8mm。③束流選擇:須保證計數率和死時間在規定的范圍內。

本文所述分析方法,一方面有助于國家監督部門監管,企業內部質量控制;另一方面,收集一定量的樣品,基于該方法在同等試驗條件下進行統計分析。匯總試驗發現的雜質元素種類及其數量,并結合生產流程分析雜質元素產生的可能原因,有助于該領域技術水平的進步。