汽車門框密封條壓縮的仿真分析

鄭明貴,王春偉,操 芹,董 穎,江想蓮,楊 飄,張景煌

(東風汽車集團有限公司 技術中心,湖北 武漢 430058)

汽車門框密封條性能對整車駕乘舒適性有重要的影響[1-2]。汽車門框密封條能防止雨水進入車艙,降低外界傳入車艙的噪聲(尤其是高速風噪聲),給駕乘者提供干燥、安靜和舒適的環境,同時車門密封條提供合適的關門力,提升關門手感和聲音品質[3-6]。因此,在整車開發中有必要對汽車門框密封條進行分析研究,以預測、改進其性能,從而提高整車的駕乘舒適性。

近年來,國外學者對汽車門框密封條進行了大量研究。福特汽車公司的A.W.DAVID等[7]通過非線性有限元方法對車門密封條進行了關門壓縮和高速失效仿真分析,得出汽車關門力的35%~50%用于克服車門密封條變形產生的阻力,汽車高速行駛時車艙內外壓力差會造成車門密封條過度壓縮而與車身鈑金接觸面分離,從而產生高速失效。M.KENA等[8]研究了車門密封條對汽車關門效果的影響,發現通過調整車門不同位置的密封間隙能有效改善關門品質。國內學者也對汽車門框密封條的性能進行了大量研究,如運用有限元三維仿真軟件對汽車門框密封條彎曲失效進行分析研究[9]。王海軍等[10]采用有限元分析與試驗對照的方法研究了多種車門密封條斷面在壓縮過程中的壓縮變形和壓縮力。張杰[11]在汽車尾門密封設計中運用Marc軟件對尾門密封條進行結構分析和優化,使其壓縮負荷達到設計要求。

本工作針對汽車門框密封條正向壓縮,考慮門框密封條在變形過程中鉗口卡爪變形及其泡管內外包覆層的影響,建立了3種有限元模型,采用非線性有限元分析軟件Abaqus對門框密封條的壓縮變形和壓縮力進行了仿真分析,并將仿真與試驗結果進行對比,以驗證仿真分析的有效性和甄別壓縮力的影響因素。

1 汽車門框密封條正向壓縮試驗

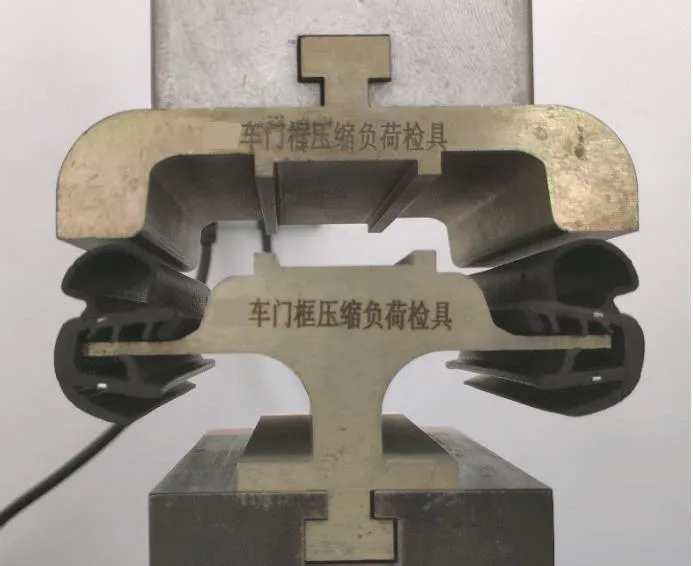

根據QCT 710—2004《汽車門框密封條壓縮負荷試驗方法》對汽車門框密封條進行正向壓縮試驗。從密封條成品上截取長度為100 mm的樣件,其按標準進行處理后,在壓縮負荷檢驗設備上進行正向壓縮試驗(見圖1)。試驗加載速度為0.5 mm·s-1,近似準靜態過程進行加載,試驗設備測試精度為0.01 N。

圖1 汽車門框密封條正向壓縮試驗Fig.1 Forward compression test for automobile doorframe sealing strip

2 汽車門框密封條模型

2.1 斷面模型

汽車門框密封條的軸向尺寸遠大于斷面尺寸,且在正向壓縮時沿軸向所受的面力和體力的大小和方向均不變,變形也主要發生在垂直于軸向的平面內,沿軸向的變形量很小。因此可將門框密封條正向壓縮模型簡化為平面應變二維模型,以減小計算量。

門框密封條的材料組成為海綿膠、密實膠和金屬骨架(見圖2)。上部泡管材料主要是海綿膠,具有可壓縮性;下部鉗口材料主要是密實膠,其為超彈性不可壓縮材料;中間金屬骨架為鋼材。由于密實膠為超彈性材料,鋼為一般彈塑性材料,因此建立模型時海綿膠和密實膠部分采用平面應變雜交單元劃分網格,金屬骨架部分采用平面應變單元劃分網格。

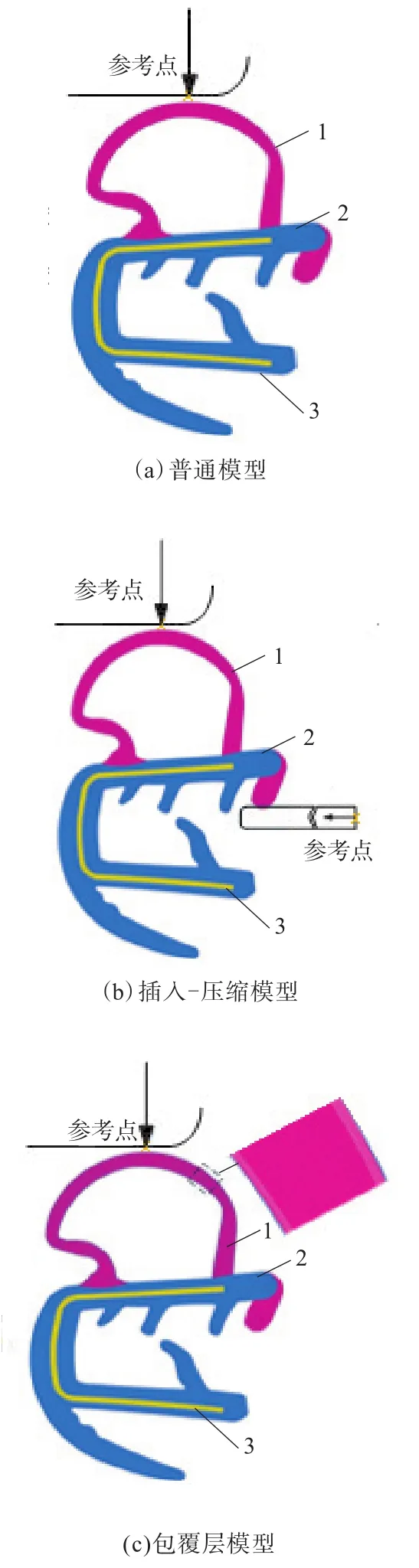

根據門框密封條斷面材料建立3種仿真模型(見圖2):普通模型、插入-壓縮模型和包覆層模型,各模型網格平均尺寸均為0.2 mm,而泡管材料和邊界條件有區別。普通模型將泡管材料全部設為海綿膠,邊界條件設為鋼骨架全約束和位移加載。插入-壓縮模型的上述條件與普通模型一致,但考慮壓縮過程中鉗口卡爪變形的影響,其分析過程分2步進行:第1步約束斷面左側,將支撐板件插入門框密封條鉗口;第2步釋放約束,進行壓縮分析。包覆層模型考慮了門框密封條泡管內外表面包覆層的作用。門框密封條泡管在生產過程中由于熱融化和涂層的作用會在內外表面形成厚度約為10 μm[12]的包覆層(材料視為密實膠),對門框密封條壓縮力有一定的影響。3種模型的門框鈑金均定義為解釋剛體,插入-壓縮模型的插入塊也定義為解釋剛體。

圖2 門框密封條斷面的3種仿真模型Fig.2 Three simulation models of doorframe sealing strip cross section

2.2 材料本構模型及參數

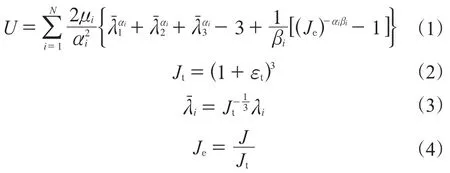

門框密封條泡管的可壓縮海綿膠采用R.W.OGDEN[13]提出的基于應變能密度函數表征的Hyperfoam材料本構模型來描述,其本構方程如下:

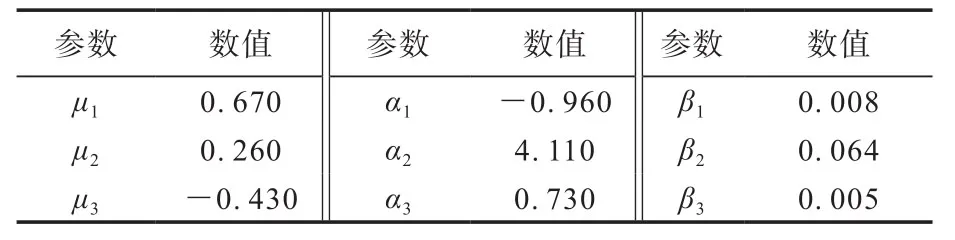

表1 EPDM海綿膠的Hyperfoam材料本構模型參數Tab.1 Hyperfoam material constitutive model parameters of EPDM sponge compound

鉗口密實膠為超彈性不可壓縮材料,采用R.W.OGDEN[14]提出的基于應變能密度函數表征的Hyperelastic材料本構模型描述其在壓縮變形中的力學行為,其本構方程如下:

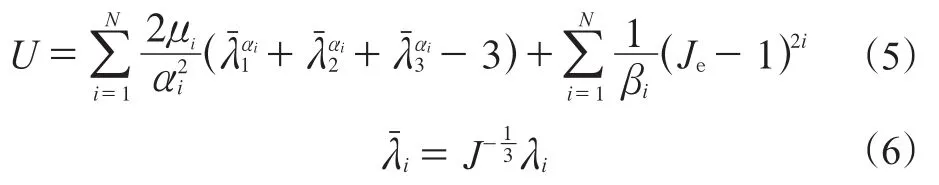

本工作EPDM密實膠的Hyperelastic材料本構模型參數如表2所示。

表2 EPDM密實膠的Hyperelastic材料本構模型參數Tab.2 Hyperfoam material constitutive model parameters of EPDM dense compound

2.3 摩擦模型

在車門關閉過程中和關閉狀態下,門框密封條與門框鈑金之間、門框密封條自身不同面之間會相互接觸,產生摩擦作用。摩擦作用對門框密封條的壓縮變形和壓縮力都有影響,因此需要建立合理的摩擦模型,以精確模擬壓縮中的接觸摩擦作用。摩擦模型有庫侖摩擦模型、剪切摩擦模型和粘性摩擦模型,本工作采用修正的庫侖摩擦模型,其方程[15]如下(上式在粘結區使用,下式在滑動區使用):

式中:τf為摩擦力;τmax為最大靜摩擦力;γ為滑動摩擦因數,為0.5;σn為正壓力。

3 汽車門框密封條仿真與試驗結果對比

仿真與試驗結果對比可驗證仿真分析的有效性,識別出對分析結果影響較大的因素,提升仿真分析精度。

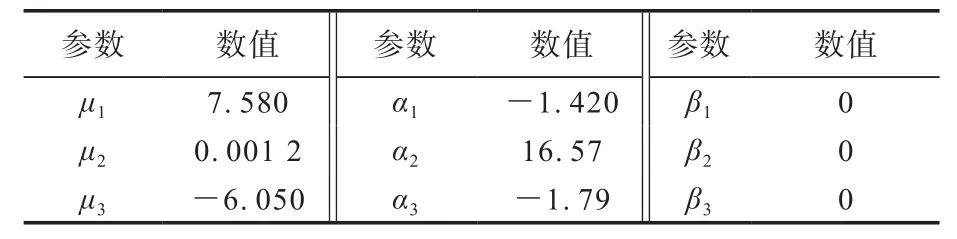

3.1 斷面變形對比

車門關閉狀態下,門框密封條與鈑金之間存在欠壓(壓縮量為2 mm)、正壓(壓縮量為4 mm)和過壓(壓縮量為6 mm)3種狀態,門框密封條的斷面變形如圖3所示。從圖3可以看出:在欠壓和正壓狀態下,仿真和試驗門框密封條與門框鈑金之間均只有1個接觸區域;在過壓狀態下,仿真和試驗門框密封條與門框鈑金接觸界面的中間部位出現輕微的分離現象,變成2個接觸區,這是由于在過壓狀態下泡管中間部分塌陷所致。3種壓縮狀態下仿真與試驗門框密封條的斷面變形基本吻合,門框密封條與門框鈑金的接觸區域和接觸寬度也基本一致。仿真分析對門框密封條的正向壓縮變形模擬具有較好的預測性。

圖3 3種壓縮狀態下仿真與試驗門框密封條的斷面變形對比Fig.3 Comparison of cross section deformations of simulation and test doorframe sealing strips under three compressions states

3.2 壓縮力對比

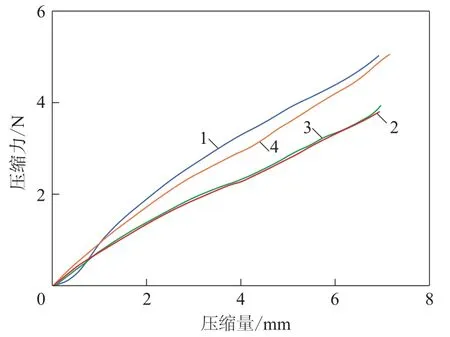

仿真與試驗汽車門框密封條的壓縮力-壓縮量曲線如圖4所示。初始接觸階段由于接觸不穩定,仿真與試驗門框密封條的壓縮力-壓縮量曲線變化趨勢差異較大,進入穩定壓縮狀態之后,仿真與試驗門框密封條的曲線變化趨勢基本一致。

從圖4可以看出:與試驗的壓縮力-壓縮量曲線相比,普通模型門框密封條的壓縮力-壓縮量曲線相差最大,其次為插入-壓縮模型門框密封條,最接近的是包覆層模型門框密封條;從普通模型與插入-壓縮模型門框密封條的壓縮力-壓縮量曲線對比可知,在壓縮過程中鉗口卡爪的變形對壓縮力有一定的影響,但影響相對較小,這表明門框密封條的壓縮力主要來自泡管部分的壓縮變形;從包覆層模型與普通模型門框密封條的壓縮力-壓縮量曲線對比可知,泡管內外表面包覆層的作用使壓縮力明顯增大,這是由于包覆層材料為密實膠,具有不可壓縮性,產生了較大的反力所致。綜上可知,包覆層模型具有較高的分析精度。

圖4 仿真與試驗門框密封條的壓縮力-壓縮量曲線Fig.4 Compression force-compression amount curves of simulation and test doorframe sealing strips

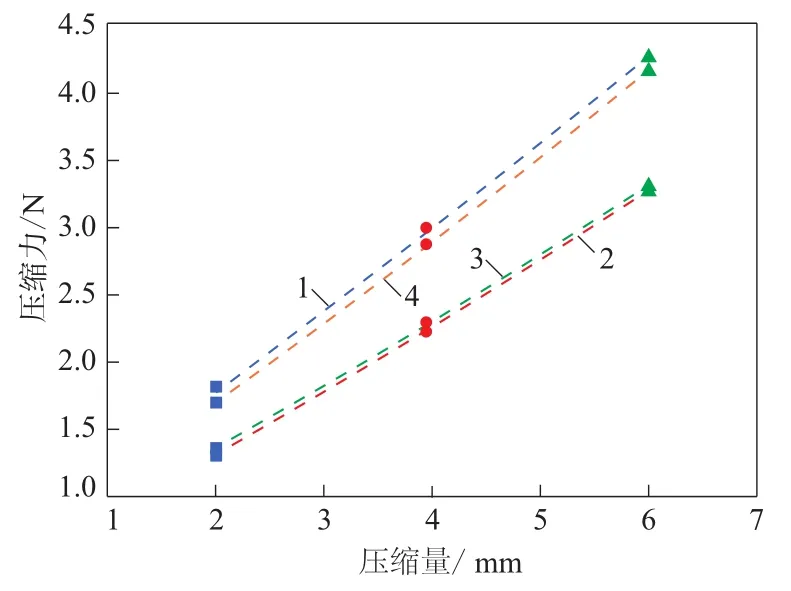

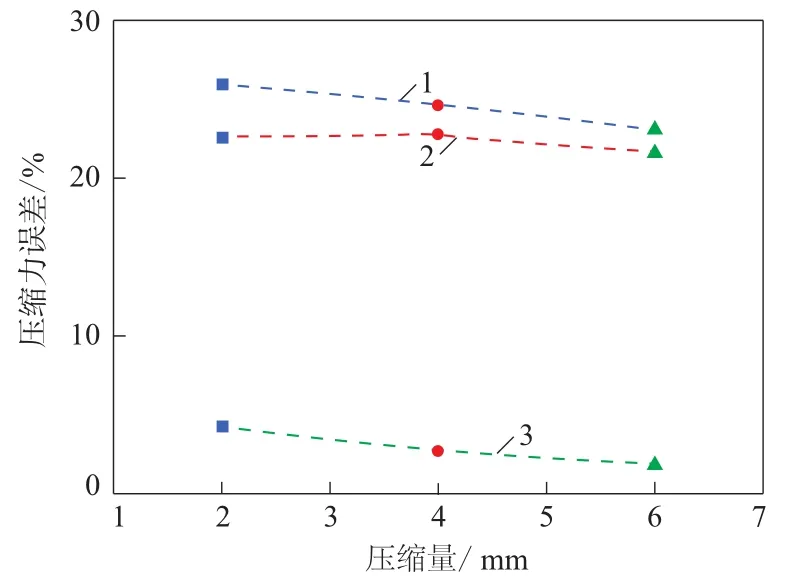

在3種壓縮狀態下仿真與試驗門框密封條的壓縮力如圖5所示,仿真門框密封條的壓縮力誤差如圖6所示。其中,壓縮力誤差(ω)定義如下:

圖5 3種壓縮狀態下仿真與試驗門框密封條的壓縮力Fig.5 Compression forces of simulation and test doorframe sealing strips under three compression states

圖6 3種壓縮狀態下仿真門框密封條的壓縮力誤差Fig.6 Compression force errors of simulation doorframe sealing strips under three compression states

式中,fs為仿真門框密封條的壓縮力,fe為試驗門框密封條的壓縮力。

從圖5可以看出,3種壓縮狀態下仿真與試驗門框密封條的壓縮力變化趨勢基本一致,包覆層模型門框密封條的壓縮力變化趨勢幾乎與試驗門框密封條相同,且壓縮力最接近試驗門框密封條。

從圖6可以看出:普通模型門框密封條的壓縮力誤差最大,在欠壓狀態下達到25.46%,在正壓和過壓狀態下普通模型門框密封條的壓縮量增大,壓縮力也增大,壓縮力絕對誤差變化較小,誤差減小;插入-壓縮模型門框密封條的壓縮力誤差較普通模型門框密封條略小,表明壓縮過程中鉗口卡爪變形對壓縮力有一定的影響,但影響較小,門框密封條的壓縮力主要由泡管變形產生;包覆層模型門框密封條的壓縮力誤差最小,在欠壓狀態下為4.16%,在正壓和過壓狀態下包覆層模型門框密封條的壓縮量增大,壓縮量的增大,誤差減小。

圖5和6的結果進一步表明門框密封條仿真模型建立時考慮泡管包覆層材料與內部材料的差異是必要的,對仿真分析精度有較大的提升。

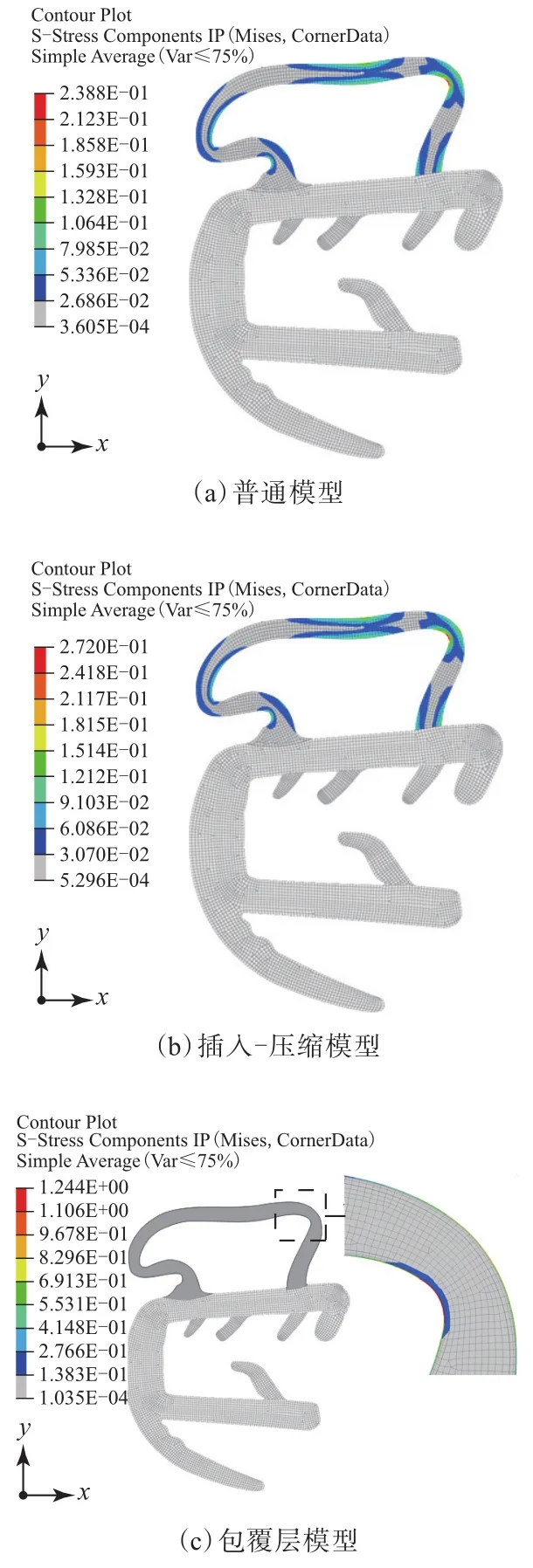

3種仿真模型門框密封條泡管正壓狀態下Mises應力分布如圖7所示。普通模型和插入-壓縮模型門框密封條泡管最大Mises應力及其分布基本一致,與包覆層模型門框密封條有較大區別。包覆層模型門框密封條泡管的最大Mises應力出現在右上部彎曲處的包覆層上,整個泡管內部應力相對于包覆層應力小很多,這表明壓縮過程中泡管包覆層的不可壓縮性使其變形相對于內部材料更為困難,從而使壓縮力增大。

圖7 3種仿真模型門框密封條泡管正壓狀態下Mises應力分布Fig.7 Mises stress distributions of three simulation model doorframe sealing strip bubble tubes under forward pressure

綜上可知,運用非線性有限元方法對門框密封條正向壓縮進行仿真分析,具有較好的預測作用。

4 結論

(1)汽車門框密封條正向壓縮非線性有限元分析結果與試驗結果具有較好的一致性,非線性有限元方法對門框密封條的正向壓縮分析具有較好的預測作用。

(2)汽車門框密封條壓縮力主要來自泡管的變形,鉗口卡爪的變形對壓縮力有一定的影響,但影響較小;泡管內外表面密實膠包覆層的作用使壓縮力顯著增大。

(3)對汽車門框密封條正向壓縮進行仿真建模,可以忽略泡管以下部分的影響,以減小仿真分析的計算量,但應將泡管包覆層考慮在內,以提高仿真分析精度,更精確指導門框密封條的開發。